- •1.2 Технологічна схема роботи цеху і призначення його обладнання.

- •2.3 Характерні види зносу і аналіз ремонтопридатності основних деталей і вузлів машини. Пропозиції підвищення їх надійності та довговічності.

- •2.4 Створення карти –схеми змащування сита механічного,обґрунтування вибору

- •2.5 Зміст і склад роботи по системі то і р. Обгрунтування методу капітального ремонту.

- •2.9 Особливості монтажу призначеного вузла машини.

- •3. При експлуатації сіта на робочому місці не допускається знаходження зайвих предметів деталей і т.Д.

- •4.1 Організація і структура ремонтних служб цуху підприємства.Планування і проведення ремонтів з урахуванням передових методів.

- •6.1 Техніка безпеки при проведенні капітального ремонту машини. Вимоги до інструменту та робочого місця.

- •6.2 Протипожежна техніка безпеки,норми первинних засобів пожежогасіння.

- •6.3 Заходи щодо охорони навколишнього середовища.

ВСТУП

Металургія України на протязі останнього десятиріччя, за винятком 2010 року, продовжує нарощувати об’єми випуску сталевої продукції. Це зв’язано з поліпшенням організації виробництва, сучасним проведенням капітальних ремонтів, модернізацією основних агрегатів та упровадженням нової техніки й технологічних процесів.

Змінення структури експортних цін на зовнішніх ринках й підвищення попиту на металургійну продукцію також впливає на темпи розвитку виробництва та освоєння нових видів високоякісної продукції.

Машинобудування й металообробна промисловість споживають біля половини металургійної продукції. За прогнозами фахівців й у ХХІ столітті чорні метали й сплави залишаться основними конструкційними матеріалами.

Програма розвитку України, що затверджена на період 2008 - 2015 роки, передбачає за першочергові пріоритети реструктуризацію гірниче-металургійного комплексу на базі існуючих технологій. Також у зв’язку з постійним подорожчанням енергоресурсів приділяється увага що до створення нових енергозберігаючих технологій.

Устаткування металургійних цехів працює у винятково тяжких умовах. Тому воно повинне забезпечувати вимоги виробництва і його вдосконалення - це один з напрямків розвитку виробництва.

Чо́рна металургі́я — одна з найважливіших галузей важкої промисловості, яка охоплює виробництво чорних металів та спорідненої сировини і напівфабрикатів.

До чорної металургії входить видобуток всіх видів чорних металів та виробництво з них, тобто чавун, прокат чорних металів, сталь, феросплави, як також вторинні виробництва: сталеві і чавунні труби, порошки чорних металів та металеві вироби індустріального призначення.

До обсягу чорної металургії належать також галузі, що видобувають і переробляють флюсові вапняки, кокс,вогнетривні матеріали й інші продукти, які служать сировиною для виробництва чорних металів.

Одним зі шляхів підвищення обсягу виробництва всіх видів продукції, з одночасним підвищенням її якості в металургійному виробництві є поліпшення умов експлуатації встаткування з використанням новітніх досягнень у науці й техніки, застосуванням передової прогресивної технології.

Оптимальна технологія повинна передбачати одержання металургійної продукції не тільки бажаної кількості, але й потрібних хімічних та механічних властивостей. Безперервність технологічного процесу вимагає одночасного виконання різних по характеру операцій: виплавка чугунку й сталі, розливання транспортування, складування металу. Виконання цих операцій строго регламентується в часі як за графіком виконання виробничого плану, так і при умовах безпеки. Порушення якої-небудь ланки технологічного процесу виробництва може привести до зупинки підприємства. Висока інтенсивність виробництва спричиняє й високу продуктивність роботи персоналу, яка досягається завдяки підвищенню кваліфікації персоналу.

1.ЗАГАЛЬНА ЧАСТИНА

1.1Стисла характеристика підприємства і продукції,яка випускаеться.

Дніпропетровський завод прокатних валків виробляє валки для найсучасніших листових,сортових і трубних станів .Він являється одним з трьох валкових заводив країн співдружності незалежних держав.

У 1896 на майданчику ,де сьогодні знаходиться публічне акціонерне товариство «Дніпропетровський завод прокатних валків» ,знаходилося Дюнербергское акціонерне товариство акціонерне товариство , яке побудувало машинобудівний завод .У складі заводу були ливарний ,механічний і допоміжні цехи. Завод виготовляв запчастини та деталі для споруджуваних і діючих металургійних заводів Півдня Росії. З 1913р. завод почав виробництво загартованих чавунних валків для металургійної та борошномельної промисловості. У 1928р. полум’яні печі вальцелітейного цеху, що працюють на пару, були переведені на компресорне повітря. В 1930 – 1938 роках проводилися заміна вальцетокарних верстатів на нові вальцетокарні верстати фірми «Вальдріх». З 1940р. покладено початарих вальцетокарних верстатів імпортного виробництваток відливання чавунних валків для сортових станів з литими калібрами. З 1950 – 1981 роки освоєно виробництво валків з чавуну з кулястим графітом, проведена газифікація заводу, розпочато виробництво сортових валків для середньосортних, дрібносортих і трубних станів для гарячої прокатки, було освоєно виробництво валків з чавуну з кулястим графітом модифікованим комплексним модифікатором замість металевого магнію, була запроваджена заміна старих вальцетокарних верстатів імпортного виробництва на нові вальцетокарні верстати вітчизняного виробництва, було розпочато перепланування металорізального обладання з виділенням технологічної ділянки для чистової обробки валків.

Завод володіє всіма основними способами виливки сортопрокатних валків . Для валків з підвішеною твердістю робочого шару в глибині калібру та високої експлуатаційної стійкістю при литві застосовуються кокиля з литими струмками.

Загального типу для переміщення заготівок та готової продукції.В цей час є в’їзд для вантажних автомобілів,а також колії для пересування залізничних платформ.

Ливарний цех - основним завданням ливарного виробництва є виготовлення та постачання ливарних сплавів виливків ,мають різноманітну конфігурацію ливарних заготівок.

Ремонтно-механічний цех - виконує нагляд і догляд за чинним обладнанням з метою виправлення дрібних недоліків і можливого попередження поломки,своєчасний ремонт обладнання ,модернізація обладнання. Об’єктом ремонту є обладнання яким володіє підприємство,як основне виробниче,такі допоміжне.

Також до складу заводу входять багато допоміжних дільниць ,таких як енергетична ділянка,транспортний цех та складські господарства.

Публічне акціонерне товариство » Дніпропетровський завод прокатних валків» виготовляє таку продукцію:

-

чавунні валки для виробництва дрібно сортного,середньосортного і великосортного прокату;

-

-чавунні валки і ролики для виробництва труб;

-

чавунні не металургійні валки гарячекатаного листа;

-

шари литі, розмілюючі з чавуну.

1.2 Технологічна схема роботи цеху і призначення його обладнання.

Сито механічне розволожене на ділянці ливарного цеху.

Ливарний цех - основним завданням ливарного виробництва є виготовлення та постачання ливарних сплавів виливків ,мають різноманітну конфігурацію ливарних заготівок.

Сито розположене біля ленточного конвейора який подае формовочну суміш по конвейору на полотно сита після сита йде бункер накопитель з якого возиками забирають суміш потім набивають форми суміщу спеціальним компресором під діею воздуха для спеціальних діаметрів та розмірів , мостовим краном вантажопідемністю 20 т забирають заготівку на заливку.

2. СПЕЦІАЛЬНА ЧАСТИНА

2.1 Призначення,устрій і принцип роботи механічного сита за кінематичною схемою,її технічна характеристика.

Сито механічне призначене для просіювання свіжого піска та формовочной суміші від забруднення .

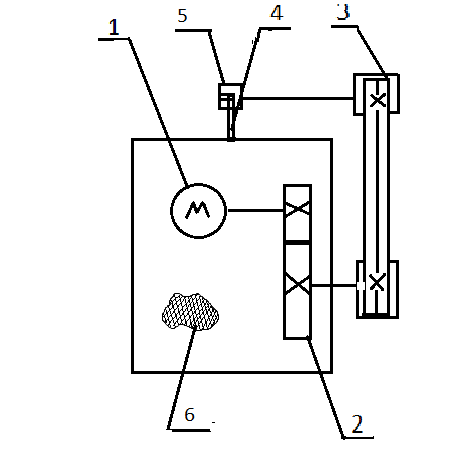

1,-Електродвигун ; 2,-відкрита циліндрична передача;3,-клинопасова передача; 4,-Єксцентріковий вал; 5,-Єксцентрік; 6,-тяга; 7,-сіто.

Рисунок 1 Схема кінематична сита механічного

Після запуска машини по ленточному конвейору подаеться відпрацьована формовочна смесь поступающа на поверхність полотна сіта під діею вібрації смесь рухаеться вдоль корпуса сіта по поверхності полотна та просівае сквозь отвори.

Рух від електродвигуна 1 передаеться через відкриту циліндричну передачу 2 на клинопасову передачу3 на ексцентрик 5 та завдяки тягі 4 здійснюеться вібрація сіта 7.

Технічна характеристика сита

1. Діаметр отвору полотна сіта 34мм

2. Угол наклону сіта 8 – 14

3. Частота обертів приводного вала 970 об./хв.

4. Амплитуда коливання 6мм

5. Розмір полотна сіта

Довжина 530мм

Ширина 380мм

6. Габарити машини без рами мм:

Довжина 620мм

Ширина 450мм

Висота 670мм

7. Маса машини без рами 790кг

8.Маса машини з рамою 1033кг

2.2 Умови роботи машини, їх вплив на руйнування та знос деталей. Діагностика причин виходу з ладу основних вузлів обладнання.

Умови роботи устаткування.

Металургійне устаткування працює в умовах інтенсивної дії руйнівних чинників технології-великих навантажень, високої температури, вологості, запиленої, агресивних середовищ.

Багато вузлів і деталі піддаються одночасній циклічній дії великих механічних навантажень і високих температур.

Великі навантаження викликають поломки деталей і призводять до аварійних простоїв агрегатів;висока температура, вологість, запилена і агресивні середовища викликають підвищений знос деталей і конструкцій устаткування.

Методи діагностики :

-беспрладні методи;

-спостерыганням;

-на слух;

-на ощуп;

-приладні;

Характеристика безприладних методів.

Бесприборные методи дозволяють легко визначити очевидні причини відмов по частих спрацьовуваннях систем захисту устаткування від перевантажень, підвищенню температури вузлів тертя, зміні інтенсивності шуму.

Проте бесприборные методи в основному дозволяють встановити місце і причину відмови, коли його розвиток досяг критичного значення і викликав порушення в нормальній роботі устаткування.

Безприладні методи бувають:

-люминісцентний;

-магнітно-порошковий;

-полюсне намагнічування;

-циркуляційне намагнічування;

-комбінований спосіб;