- •Глава 3. Методы испытаний вяжущих веществ и бетонов

- •3.1. Испытание портландцемента

- •Определение пределов прочности при изгибе и при сжатии образцов-балочек из цементного раствора

- •Марки цемента и требования к ним

- •Классы цемента и требования к ним

- •3.2. Испытание строительного гипса

- •Требования к строительному гипсу

- •Требования по прочности (марки гипса)

- •Требования по срокам схватывания

- •Требования по тонкости помола

- •3.3. Испытание песка как заполнителя для бетона

- •Технические требования к мелкому заполнителю

- •Допустимое содержание нежелательных примесей

- •Требования по гранулометрическому составу

- •3.4. Испытания бетонной смеси и бетона

- •3.5. Определение теплоты гидратации гипса

Технические требования к мелкому заполнителю

Таблица 3.6

Допустимое содержание нежелательных примесей

|

Примеси |

Бетон зоны переменного уровня воды |

Бетон подводной и внутренней зоны |

Надводный бетон |

|

Глина, ил и пылевидные примеси (0,05 мм), % |

2 |

5 |

3 |

|

Сернокислые и сернистые соединения в пересчете на SO3, % |

1 |

1 |

1 |

|

Слюда, % |

1 |

3 |

2 |

|

Органические примеси |

При колориметрической пробе окраска жидкости над песком должна быть светлее цвета эталона | ||

|

Опал другие аморфные видоизменения кремнезема |

Не допускается без специальной проверки | ||

|

Глина в виде комьев |

Не допускается | ||

Требования по гранулометрическому составу

1. Кривая просеивания песка должна лежать в области между крайними стандартными кривыми.

2. Модуль крупности песка должен лежать в пределах Мп=1,5…3,0. По модулю крупности песок делят на мелкий (Мп=1,5…2,0), средний (Мп=2,0…2,5) и крупный (Мп=2,5…3,0).

3.4. Испытания бетонной смеси и бетона

Данная лабораторная работа заключается в приготовлении нескольких бетонных смесей, отличающихся одним (из трех: В/Ц, r, Ц) параметров состава при постоянных двух других, определении их подвижности (осадки конуса), изготовлении из каждой бетонной смеси образцов кубов, выдержки их в стандартных условиях и испытании на прочность в заданном возрасте. Целью этих испытаний является не только оценить свойства бетонной смеси и бетона, но и получить зависимости этих свойств от параметров состава. При проектировании состава бетона используют следующие три зависимости: R=f(В/Ц), ОК=f(r) и ОК=f(Ц).

Работа выполняется в следующей последовательности.

Расчет количества материалов на замес. Задаются параметрами состава бетона Ц, В/Ц и r, один из которых переменный, а два других постоянные. По данным параметрам рассчитывают количество материалов на замес определенного объема (см. п. 2.3), принимая, например, γб=2400 кг/м3, а соотношение двух фракций щебня 1:1.

Приготовление бетонных смесей. По найденным расходам отвешивают песок, цемент, воду и две фракции щебня.

При ручном изготовлении затворение бетонных смесей производят на полу. Перемешивают смесь двумя лопатами, которые направляют навстречу друг другу. На смоченный бетонный пол высыпают песок, делают в нем лунку и добавляют цемент. Сухую смесь перемешивают и в процессе добавляют поочередно фракции щебня. По достижении однородности сухой смеси добавляют воду, для чего в смеси делают лунку. Добавляют сначала половину воды и после ее равномерного распределения добавляют оставшуюся часть. При окончательном перемешивании доводят смесь до однородности.

При механическом изготовлении в бетономешалке в основном сохраняют ту же последовательность, но воду можно добавлять в один прием.

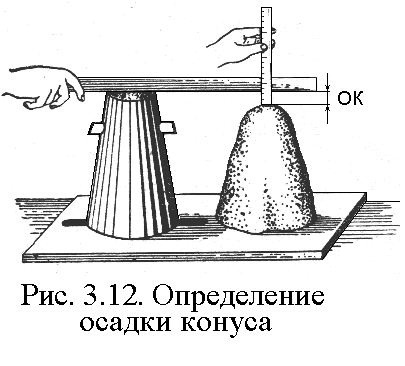

О пределение

осадки конуса бетонной смеси.Конус

Абрамса (рис.

3.12), пол и все

другие поверхности, соприкасающиеся с

бетонной смесью увлажняют мокрой тканью.

Конус устанавливают на пол и заполняют

бетонной смесью в три слоя одинаковой

высоты. Каждый слой штыкуют 25 раз. Избыток

смеси срезают, поверхность заглаживают,

конус плавно поднимают и ставят рядом

с бетонной смесью. Осадку конуса измеряют

с точностью 0,5 см. Подробнее см. п. 2.4.4.

пределение

осадки конуса бетонной смеси.Конус

Абрамса (рис.

3.12), пол и все

другие поверхности, соприкасающиеся с

бетонной смесью увлажняют мокрой тканью.

Конус устанавливают на пол и заполняют

бетонной смесью в три слоя одинаковой

высоты. Каждый слой штыкуют 25 раз. Избыток

смеси срезают, поверхность заглаживают,

конус плавно поднимают и ставят рядом

с бетонной смесью. Осадку конуса измеряют

с точностью 0,5 см. Подробнее см. п. 2.4.4.

Изготовление бетонных образцов-кубов. Из каждой смеси изготовляют стандартные образцы-кубы с ребром 15 см для испытания на сжатие.

Бетонную смесь укладывают в формы слоями высотой не более 100 мм. Каждый слой штыкуют 25 раз. При ОК<10 см бетонную смесь дополнительно уплотняют вибрированием на стандартной виброплощадке. После уплотнения избыток бетонной смеси срезают и поверхность заглаживают. Образцы хранят в течение 1…3 суток в формах, покрытых влажной тканью, при температуре воздуха (202) С, затем их освобождают от форм, и выдерживают до испытания в камере с относительной влажностью воздуха не менее 95 % при температуре (202) С.

Испытание бетонных образцов-кубов на прочность при сжатии. Образцы зажимают между плитами гидравлического пресса, включают нагружающее устройство и доводят образцы до разрушения. При этом нагрузка достигает максимального значения и начинает снижаться (это видно по стрелке силоизмерителя или манометра). Максимальное отклонение стрелки позволяет рассчитать (или указывает непосредственно) нагрузку Pmax, необходимую для разрушения образца. При измерении давления масла p в гидравлической системе пресса Pmax=pSп, где Sп – площадь поршня в рабочем цилиндре пресса.

При испытании образцы устанавливают так, чтобы заглаженная грань не прилегала к плитам пресса. Для определения марки или класса бетона образцы испытывают в возрасте 28 суток, кроме гидротехнического бетона речных сооружений, контрольный возраст которого должен составлять 180 суток. При других испытаниях возраст может быть иным. Соотношение прочности бетона в различном возрасте приблизительно составляет: R180=1,4R28 =1,7R14=2,1R7.

Предел прочности образца вычисляют по формуле

R=α Pmax/S0,

где S0 – площадь образца; α – масштабный коэффициент.

Прочность бетона вычисляют как среднее арифметическое значение результатов испытаний (в серии из 2 или 3 образцов – по двум наибольшим, из 4 – по 3, из 6 – по 4).

Влияние водоцементного отношения. Для оценки влияния В/Ц на свойства бетонной смеси и бетона готовят несколько бетонных смесей с разным В/Ц и постоянными параметрами Ц и r. Для каждой бетонной смеси определяют ОК и строят график зависимости ОК=f(В/Ц) (см. рис. 2.4-а). Из каждой бетонной смеси готовят по несколько образцов-кубов, выдерживают их в стандартных условиях и испытывают на прочность в заданном возрасте. Строят график зависимости R=f(В/Ц) (см. рис. 2.6-а).

Влияние доли песка на объем пустот в смеси заполнителей. Готовят несколько сухих смесей песка и щебня с различным параметром r и определяют для каждой межзерновую пустотность: Vп=(1-γн/ρ)·100. Строят график зависимости Vп=f(r) (см. рис. 2.15).

Влияние доли песка на подвижность бетонной смеси. Готовят несколько бетонных смесей с разным r, но постоянными параметрами Ц и В/Ц. Для каждой бетонной смеси определяют ОК и строят график зависимости ОК=f(r) (см. рис. 2.4-в).

Влияние расхода цемента на подвижность бетонной смеси. Готовят несколько бетонных смесей с разным Ц, но постоянными параметрами В/Ц и r. Для каждой бетонной смеси определяют ОК и строят график зависимости ОК=f(Ц) (см. рис. 2.4-б).

Проверка результатов проектирования состава бетона. Для проверки правильности результатов проектирования состава бетона готовят бетонную смесь запроектированного состава и определяют ее подвижность (ОК), затем из этой бетонной смеси готовят образцы-кубы и по истечении заданного срока твердения испытывают их на прочность при сжатии.

Состав бетона запроектирован правильно, если выполняются условия: ОКфакт=ОКзад ± 1 см и Rфакт=(1,0…1,15)Rзад.