6. Екологічні питання.

Екологічні питання пов’язані з виробництвом та використанням карбонових кислот та їх похідних в хімічній та сільськогосподарській промисловості. Виходячи із цього, наведемо деякі найважливіші карбонові кислоти:

Мурашина (метанова) кислота– різко пахуча рідина з сильно подразливою дією. Змішується у всіх співвідношеннях з водою, спиртом і диетиловим етером. Форміати аргентуму і плюмбуму(ІІ) не розчинні у воді. Кислота має бактерицидні властивості, тому використовується для консервування фруктових соків, для дезинфекції ємностей для пива і вина. Форміат алюмінія використовують як пропитку для тканин.

Оцтова (етанова) кислота в промисловості отримується каталітичним окисненням ацетальдегіда або н-бутана в присутності Mn-каталізаторів; із метанола і СО у присутності СоІ2:

Оцтову кислоту використовують як розчинник, для отримання етилацетату, оцтового ангідриду, хлороцтової кислоти. 9% розчин використовують під назвою „харчовий оцет”.

Акрилова (пропен-2-ова кислота) в промисловості отримується газофазним окисненням пропілена, карбонілюванням ацетилена і гідролізом акрилонітрила розведеною сульфатною кислотою:

або взаємодією оксида етилена та синильної кислоти через етиленціангідрин:

|

| |||

|

|

етиленціангідрин |

-гідроксіпропіонова кислота |

|

У випадку гідроліза акрилонітрила (схема ІІІ) використовують велику кількість сульфатної кислоти, котра не лише підвищує вартість вихідної сировини та технологічного обладнання, а створює суто екологічну проблему по очищенню „кислих” промислових стоків. Згідно до економічних порівнянь затрати на отримання акрилатних мономерів по схемам ІІ та ІІІ на 10-30% вищі, ніж при прямому окисненні пропілену (схема І). При проведенні процеса по схемі І відсутні високотоксичні викиди. Супутні гази процесу окиснення мають у своєму складі невелику кількість СО2, пропілена та пропана, що використовують як паливо. Побічний продукт процесу – оцтову кислоту використовують як товарний продукт.

Акрилова кислота легко полімеризується, утворюючи високомолекулярну поліакрилову кислоту:

Полімерові естери акрілової кислоти, що використовуються для отримання плівкоутворюючих речовин, зв’язуючих речовин в пластмасах, отримують по методу Reppe. При цьому використовують HCl та хлориди, а також токсичний СО і тетракарбоніл нікелю. Цей процес має малі можливості для поліпшення технології та зменшення собівартості готової продукції.

Метакрилова (2-метилпропен-2-ова) кислота в промисловості отримується дегідратацією -оксиізомасляної кислоти, яку, в свою чергу, отримують із ацетона циангідринним методом:

|

| |||

|

|

|

-гідроксиізомасляна кислота |

|

Недоліком методу є токсичність як самої реакційної маси та продуктів реакції, так і відходів виробництва, а також високий вихід побічного продукту – сульфата амонія. Вихід солей в 2 рази перевищує вихід метилметакрилату. Більш економічним є процес газофазного окиснення ізобутилену до метакрилової кислоти з послідуючою стадією етерифікації:

Процес економічний, має незначні газові викиди та водні стоки. Наведемо економічні дані процесу на виробництво 1 т метилметакрилату: ізобутилена 1,28 т.; каталізатора МоО3 – 4,2 кг; інгібітора – 1,7 кг; електроенергії 1300 кВтч; пари – 2,1 т; охолоджуючої води (рецикл) 320 м3; регенереованого тепла 1,9106 ккал. Останній метод має значні як економічні, так і екологічні переваги при синтезі метилметакрилата у порівнянні з ацетонціангідринним методом.

Полімери на основі естерів, наприклад, метилметакрилату, використовують для виробництва склоподібних пластичних мас – органічного скла (плексиглас), а саму полімеризацію при цьому можна навести схемою:

|

| |

|

метилметакрилат |

поліметилметакрилат (плексиглас) |

Схема 17.1. Технологічна схема розкладання етилендіацетату, як відходу виробництва оцтової кислоти.

|

Хімічне перетворення: |

|

|

|

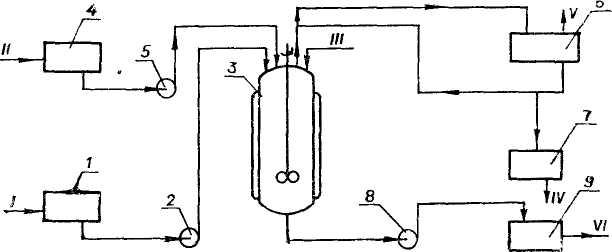

Рис. 17.1. Технологічна схема розкладання „важкої” фракції Устаткування: 1, 4, 7, 9 – емності, 2, 5, 8 – насоси, 3 – реактор, 6 – конденсатор. Матеріальні потоки:І – важка фракція, ІІ – окислювальна ванна, ІІІ –водний розчин оцтової кислоти, IV – сконденсовані продукти, V – несконденсовані продукти, VI – нерозклавшийся залишок (смоли) |

Із ємності 1 „важкі” залишки І насосом 2 подаються до реактору 3. Туди ж від ємності 4 насосом 5 надається відпрацьована окислювальна ванна ІІ. У реактор надходить також водний розчин оцтової кислоти ІІІ. Реактор підігрівається парою і оздоблений мішалкою. Процес розкладу „важкої” фракції є періодичним.

Вміст реактора перемішується, а потім починається процес відгонки утворюючихся продуктів реакції.

Пара ацетальдегіду, оцтової кислот, оцтового ангідриду, води, а також високомолекулярних етерів із верха реактора спрямовується до конденсатору 6, який охолоджується зворотною водою. Частина конденсованих продуктів IV із конденсатора відводиться назад у якості флегми, інша частина – до збірника 7. Несконденсовані пари V йдуть на лінію сдувок.

Після припинення відгонки продуктів реакції розкладання припиняється обігрів реактора, та нерозклавшийся залишок – смолу відкачують насосом 8 до збірника 9. Нерозклавшийся залишок VI спрямовується на спалювання чи використовується в якості добавки для флотації на вуглезбагачувальних фабриках.

На розкладання подається 1500 л. Співвідношення – „важка” фракція : окислювальна ванна : водний розчин оцтової кислоти – дорівнює 6:1:0,5. Співвідношення конденсат : куб 1:1. Склад конденсату наступний: оцтовий ангідрид (не більш 80%), оцтова кислота (10..70%), ацетальдегід (не більш 8%), вода (не більш 10%), „важкий” залишок. Склад кубу такий: оцтовий ангідрид + оцтова кислота (не більш 35%), залишок (не менш 75%).