- •1.Обоснование выбора установки

- •2.Описание принципиальной схемы трехкорпусной выпарной установки

- •3.Многокорпусная выпарная установка

- •4.Формирование технологических схем мву

- •5. Основные расчеты

- •5.1Материальный расчет

- •5.2. Тепловой расчет

- •5.3 Конструктивный расчет

- •5.4.Гидравлический расчет

- •5.5. Изоляционный расчет

- •5.6.Расчёт теплопотерь

- •5.7. Расчёт барометрического конденсатора

- •8.Экономический расчет.

Введение

Выпаривание – процесс испарения растворителя из раствора, процесс этот может сопровождаться кристаллизацией.

Выпаривание используется для разделения раствора на части с большей и меньшей концентрацией. В идеальном случае при выпаривании раствор разделяется на чистый растворитель и раствор повышенной концентрации.

При выпаривании достигаются следующие основные цели: концентрирование растворов; выделение из раствора растворителя (дистилляция); кристаллизация растворенных веществ. Выпаривание осуществляется также для совместного достижения нескольких целей. В ряде случаев вспомогательной функцией выпарных установок является теплоснабжение промышленных потребителей паром. При этом повышается экономичность использования энергии.

Выпаривание молока. Цель выпаривания — концентрирование (сгущение) молока и молочных продуктов путем удаления части воды испарением. При этом по мере удаления воды из выпарного аппарата в виде пара концентрация нелетучих сухих веществ в продукте повышается. Следует отметить, что при выпаривании между отдельными компонентами молока сохраняется то же соотношение, что и перед его сгущением. Движущей силой выпаривания является разность температур теплоносителя (греющего пара) и кипения концентрируемого продукта.

Для нагревания молока до температуры кипения используют водяной пар, который называют греющим или первичным в отличие от вторичного пара, образующегося из выпариваемого продукта. Выпаривание происходит при кипении, т. е. в условиях, когда давление пара под продуктом равно давлению в рабочем объеме аппарата (корпуса) вакуум-выпарной установки.

Выпаривание проводят при избыточном давлении и под вакуумом. При избыточном давлении вторичный пар имеет высокую температуру, поэтому его часто используют для нагревания в различных теплообменных аппаратах, работающих под меньшим давлением. В этом случае эффективность выпарной установки возрастает. Однако повышение температуры и давления вторичного пара связано с соответствующим увеличением расхода греющего пара и стоимости установки.

При выпаривании под вакуумом температура в точке кипения жидких пищевых продуктов снижается, что позволяет использовать для обогрева вакуум-выпарных установок пар низкого давления. Этот способ широко применяют для выпаривания молока. Достоинствами выпаривания под вакуумом являются сокращение потерь теплоты в окружающую среду и увеличение полезной разности температур греющего пара и кипящего продукта. Это позволяет уменьшить поверхность теплообмена и габаритные размеры аппарата.

По мере концентрирования изменяются физико-механичес — кие свойства продукта: температура кипения, теплопроводность, теплоемкость, вязкость и др. С ростом концентрации сухих веществ уменьшаются теплопроводность, теплоемкость продукта и увеличивается вязкость. При этом улучшаются условия теплоотдачи от поверхности нагрева аппарата к кипящему продукту, что необходимо учитывать при определении режимов обработки, а также при расчете, конструировании и эксплуатации выпарных установок.

Для более полного использования теплоты вторичного пара, образующегося в вакуум-аппарате, установки комплектуют тепловым насосом. В частности, применяют пароструйные инжекторы, которые устанавливают на однокорпусные установки или на первый корпус многокорпусных установок. Основным параметром, характеризующим эффективность работы инжектора, является коэффициент инжекции. Он показывает, какое количество вторичного пара может быть сжато в инжекторе до необходимых параметров 1 кг греющего пара.

Технология выпаривания при производстве молочных консервов заключается в подборе температур испарения воды из молока в корпусах вакуум-выпарной установки. В процессе выпаривания увеличивается содержание сухих веществ молока, а количество воды в продукте уменьшается.

Отношение конечной концентрации какого-либо компонента молока к его начальной концентрации принято называть степенью сгущения. При выработке консервов сгущенных с сахаром и стерилизованных степень сгущения составляет 2,5—3, а сухих консервов — 4—5. Сгущение молока приводит к увеличению титруемой кислотности, так как повышается концентрация солей и других компонентов, обладающих кислыми свойствами. Частицы казеина при сгущении сближаются. Это создает условия для более легкой коагуляции казеина, и продукт становится менее термоустойчивым.

Технологические режимы выпаривания при производстве молочных консервов различны. При изготовлении консервов с сахаром пастеризованное молоко и сахарный сироп или их смесь перед направлением в вакуум-выпарную установку фильтруют. Температура кипения молока в вакуум-аппарате установки циркуляционного типа в течение всего процесса сгущения должна быть не выше: для однокорпусной установки 55—58 °С (в середине варки) и 60—63 °С (в конце варки); для двухкорпусной 70— 80 °С (в первом корпусе) и 50—52 °С (во втором корпусе). При непрерывном способе изготовления консервов с сахаром и наполнителями (кофе и др.) нормализованную и пастеризованную смесь сгущают в первом и третьем корпусах вакуум-выпарной установки при 78 и 48 °С, а затем во втором и четвертом корпусах при 60 и 50 ‘С.

Температура кипения молока в пароотделителях вакуум-выпарной установки в первом корпусе не должна превышать 78— 80 °С, во втором — 65—67, в третьем — 48—56 °С. Сгущение молока рекомендуется проводить до достижения плотности 1061 — 1063 кг/м3 (при 20 °С) при производстве сгущенного стерилизованного молока и 1066—1068 кг/м3 для концентрированного молока и молока с наполнителями.

При производстве сухих молочных консервов пастеризованное молоко перед сгущением фильтруют. Температура кипения молока составляет: для циркуляционной двухкорпусной установки в первом корпусе 68—70 °С, во втором — 50—52 "С; для пленочной трехкорпусной вакуум-выпарной установки в первом корпусе 72—74 °С, во втором — 60—72, в третьем — 46—48 °С; для четырехкорпусной: в первом корпусе 74—80 "С, во втором — 68— 73, в третьем — 56—62 и в четвертом — 42—46 °С. Рекомендуемая степень сгущения молока в циркуляционной вакуум-выпарной установке составляет 43—48%, а в пленочной - 52—54 %, продолжительность сгущения - соответственно 50 и 3-4 мин. Если сушка обезжиренного молока или пахты будет осуществляться на вальцовых сушилках, то сгущение проводят до концентрации сухих веществ 30—32 %.

При производстве сухих молочных консервов повышенной растворимости процесс выпаривания ведут непрерывно до концентрации сухих веществ 45—55 %. Температура кипения нормализованного и пастеризованного молока в четырехкорпусной вакуум-выпарной установке по корпусам для быстрорастворимого молока составляет: в первом — 73 ± 2 °С, во втором — 67 ± 2, в третьем — 55 ± 2, в четвертом — 42 ± 2 °С, в пятикорпусной вакуум-выпарной установке для сухого молока «Смоленское»: в первом — 69 + 2 °С, во втором — 65 ± 2, в третьем — 52 ± 2, в четвертом и пятом — 42 ± 2 °С.

Наиболее распространены многокорпусные выпарные установки, состоящие из нескольких выпарных аппаратов, в которых вторичный пар каждого предыдущего корпуса направляется в качестве греющего в последующий корпус. При этом давление в последовательно соединенных корпусах снижается таким образом, чтобы обеспечить разность температур между вторичным паром из предыдущего корпуса и раствором кипящем в данном корпусе, т.е. создать необходимую движущую силу процесса выпаривания. В этих установках первичным паром обогревается только первый корпус, следовательно, в многокорпусных установках достигается значительная экономия первичного пара по сравнению с однокорпусными установками той же производительности.[1]

1.Обоснование выбора установки

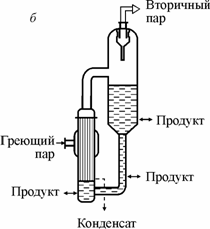

В данной работе рассматривается многокорпусная вакуум-выпарная установка с естественной циркуляцией раствора в корпусах и вынесенной греющей камерой , работающая при прямоточном движении греющего пара и раствора.

Достоинства проведения выпаривания -это возможность проводить процесс при более низких температурах; увеличение полезной разности температур и, следовательно, уменьшение поверхности нагрева аппарата, а также возможность использовать в качестве греющего агента вторичный пар самой установки. Использование многокорпусной установки дает экономию греющего пара и тепла.

При размещении греющей камеры вне корпуса аппарата(смотреть рисунок 1) имеется возможность повысить интенсивность выпаривания за счет увеличения длины кипятильных труб. Аппараты с вынесенной греющей камерой имеют кипятильные трубы, длины которых часто достигают 6-7 метров. Они работают при более интенсивной циркуляции, что обусловлено тем, что циркуляционная труба не обогревается, а подъемный и опускной участки циркуляционного корпуса значительную высоту. Выносная греющая камера легко отделяется от корпуса аппарата, что облегчает и ускоряет чистку и ремонт.[7]

Рисунок-1.выпарной аппарат с вынесенной греющей трубой

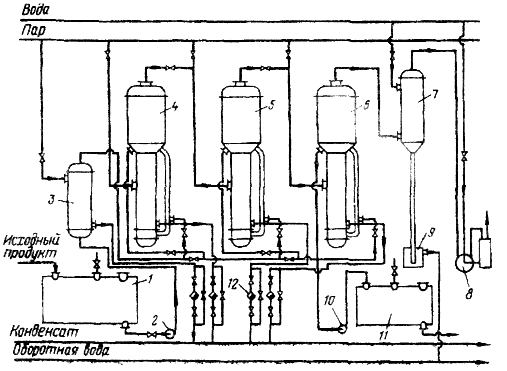

2.Описание принципиальной схемы трехкорпусной выпарной установки

Принципиальная

схема трехкорпусной

прямоточной выпарной установки, состоящей

из выпарных аппаратов с естественной

циркуляцией (с соосной мерой) и кипением

раствора в трубах, показана на рисунке

1.

Рисунок-1. Схема трехкорпусной прямоточной выпарной установки

емкость исходного раствора;

,10 - насосы;

- теплообменник;

4 – 6 – выпарные аппараты;

7 – барометрический конденсатор;

8 – вакуум-насос;

9 – гидрозатвор;

11 – емкость упаренного раствора;

12 – конденсатоотводчик;

Исходный раствор из емкости 1 насосом 2 подается в теплообменник 3, где подогревается до температуры кипения, а затем – в первый корпус 4 выпарной установки. Первый корпус обогревается свежим водяным паром. Вторичный пар, образующийся при концентрировании раствора в первом корпусе, направляется в качестве греющего во второй корпус 5. Сюда же перетекает частично сконцентрированный раствор из 1-го корпуса. Аналогично корпус 6 обогревается вторичным паром второго корпуса и в нем производится концентрирование раствора, поступающего из корпуса.[6]

2.2 Описание технологической схемы

Исходный разбавленный раствор из емкости центробежным насосом подается в теплообменник (где подогревается до температуры близкой к температуре кипения), а затем в первый корпус выпарной установки. Предварительный подогрев раствора повышает интенсивность кипения в выпарном аппарате

Первый корпус обогревается свежим водяным паром. Вторичный пар, образующийся при концентрировании раствора в первом корпусе, направляется в качестве греющего во второй корпус выпарной установки . Сюда же поступает частично сконцентрированный раствор из первого корпуса . Аналогично третий корпус обогревается вторичным паром второго корпуса и в нем производится концентрирование раствора, поступившего из второго корпуса .

Самопроизвольный переток раствора и вторичного пара в следующие корпуса возможен благодаря общему перепаду давлений, возникающему в результате создания вакуума конденсацией вторичного пара последнего корпуса в барометрическом конденсаторе смешения (где заданное давление поддерживается подачей охлаждающей воды и отсосом неконденсирующихся газов вакуум – насосом ). Смесь охлаждающейся воды и конденсата выводится из конденсатора при помощи барометрической трубы с гидрозатвором. Образующийся в третьем корпусе выпарной установки концентрированный раствор центробежным насосом подается в промежуточную емкость упаренного раствора . Конденсат греющих паров из выпарных аппаратов и теплообменника выводится с помощью конденсатоотводчиков.[2]