Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«Алтайский государственный технический университет

имени И.И. Ползунова»

Бийский технологический институт (филиал)

Беляев В.Н., Фирсов А.М.

ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

Методические указания к выполнению лабораторных работ по курсу «Технологические процессы в машиностроении» для студентов специальности 150100 «Технология машиностроения»

В.Н. Беляев, А.М. Фирсов Основы литейного производства: Методическое указание к выполнению лабораторных работ по курсу «Технологические процессы в машиностроении» для студентов специальности 150100 «Технология машиностроения»

Алтайский гос. Техн. Ун-т И.И. Ползунова, БТИ.- Бийск: Изд-во Алт. Гос. Техн. Ун-та, 2007.- 20 с.

Рассмотрены на заседании кафедры металлорежущих станков и инструментов БТИ АлтГТУ Протокол №_______________

Рецензент: к.т.н., доцент Падюков К.Н.

Цель работы:

Ознакомится с основами литейного производства, определить прочность формовочной смеси и изучить влияние состава смеси на её свойства.

Общие принципы конструирования литых деталей

Точность размеров, шероховатость поверхности и свойства отливки зависят от качества литейной формы и литейных свойств заливаемого металла. Основными литейными свойствами сплавов, которые необходимо учитывать при конструировании и разработке технологии изготовления отливок, являются жидкотекучесть, усадка и ликвация — неоднородность различных частей отливки по химическому составу.

От жидкотекучести сплава зависит выбор толщин стенок и возможная степень сложности отливки. Чем больше жидкотекучесть сплава, тем тоньше может быть стенка отливки. Жидкотекучесть – способность металла в расплавленном состоянии заполнять литейную форму и воспроизводить контуры и грани отливки.

Усадкой называют уменьшение объема и линейных размеров металлов и сплавов при затвердевании. Линейная усадка может вызывать коробление и образование трещин в отливке. Объемная усадка приводит к появлению усадочной пористости и раковин.

Затвердевание

расплавленного металла начинается у

поверхности формы и распространяется

в перпендикулярном

к ней направлении. Поэтому при выборе

оптимальной конструкции детали необходимо

учитывать расположение

кристаллов в отливке. На рисунке 1

показаны правильная и неправильная

конструкции детали. При сопряжении

поверхностей под углом вследствие

неравномерной

кристаллизации и неблагоприятного

расположения

кристаллов в отливке

возникают внутренние напряжения и

трещины. Поэтому в местах переходов

от одной поверхности к другой необходимо

предусматривать радиусы

закруглений. Минимальный

радиус закруг ления

в сопряжениях двух стенок определяется

выражением

ления

в сопряжениях двух стенок определяется

выражением

![]()

где

![]() и

и![]() —

толщины стенок, мм;

—

толщины стенок, мм;

К— коэффициент, равный 3 при литье в песчано-глинистые и оболочковые формы и равный 5 при кокильном литье.

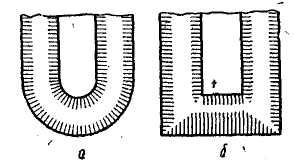

Рисунок 1 - Направления кристаллизации при правильной (а) и неправильной (б) конструкции детали

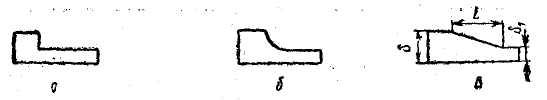

При литье под давлением и по выплавляемым моделям радиус закругления R принимают равным 0,8— 1,0 мм. Радиусы на внешних кромках можно принять в два раза меньшим R. Переходы между стенками различной толщины должны быть плавными (рисунок 2) и соответствовать соотношению:

![]()

где L — длина переходной части.

Рисунок 2 – Переходы от толстой к тонкой стенке отливки: а — недопустимый; б — удовлетворительный; в — хороший

При охлаждении отливки по мере увеличения толщины слоя затвердевшего металла, уменьшается скорость кристаллизации и увеличивается крупнозернистость структуры, что ухудшает механические свойства отливки.

Для создания равномерной мелкозернистой структуры необходимо предусматривать в отливках по возможности одинаковую толщину стенок. При выборе минимальной толщины необходимо учитывать жидкотекучесть заливаемого сплава, температуру заливки, теплопроводность материала формы.

В таблице 1 приведены рекомендуемые толщины стенок отливок и минимальные диаметры отверстий в отливках для различных методов литья.

Глубокие отверстия (L>3d) в отливках делать не рекомендуется. При необходимости их выполняют с перемычкой.

Таблица 1 – Рекомендуемые толщины стенок и минимальные диаметры отверстий отливок

|

Вид литья |

Толщина стенки отливки, мм |

Минимальный диаметр отверстия, мм | |

|

среняя |

минимальная | ||

|

В песчано-глинистые формы В оболочковые формы По выплавляемым моделям В кокиль Под давлением |

7—10

5-10

2—3

4—8 2—4 |

4,0

2,5

0,3

2,0 0,6 |

10,0

10,0

5,0

10,0 1,5 |

При литье сплавов, склонных к ликвации и имеющих большую усадку, конструкция отливки и технология литья должны обеспечивать направленное затвердевание отливки — снизу вверх. В этом случае усадочная раковина и ликвирующие примеси концентрируются в прибыли.

На необрабатываемых поверхностях отливок, перпендикулярных к плоскости разъема, необходимо предусматривать уклоны или конусность в пределах 0010'—30 в зависимости от метода литья. Внешние поверхности отливки должны иметь по возможности прямолинейные очертания, чтобы обеспечить извлечение модели из формы без устройства отъемных частей и не усложнял конструкцию и технологию изготовления формы.

ФОРМОВОЧНЫЕ МАТЕРИАЛЫ

Формовочные материалы должны обладать главным образом огнеупорностью, газопроницаемостью, прочностью и пластичностью.

Огнеупорностью формовочного материала называется способность его не сплавляться и не спекаться при соприкосновении с расплавленным металлам. Наиболее доступным и дешевым формовочным материалом является кварцевый песок (SiO2), достаточно огнеупорный для отливки самых тугоплавких металлов и сплавов. Из примесей, сопровождающих SiO2, особенно нежелательны щелочи, которые, действуя на SiO2, как флюсы, образуют с ним легкоплавкие соединения (силикаты), пригорающие к отливке и затрудняющие ее очистку. При плавке чугуна и бронзы вредные примеси в кварцевом песке не должны превышать 5—7%, а для стали 1,5—2%.

Газопроницаемостью формовочного материала называется его способность пропускать газы. При плохой газопроницаемости формовочной земли в отливке могут образовываться газовые раковины (обычно сферической формы) и вызвать брак отливки. Раковины обнаруживаются во время последующей механической обработки отливки при снятии верхнего слоя металла. Газопроницаемость формовочной земли зависит от ее пористости между отдельными зернами песка, от формы и величины этих зерен, от их однородности и от количества в ней глины и влаги.

Песок с округленными зернами обладает большей газопроницаемостью, нежели песок с остроугольными зернами. Мелкие зерна, располагаясь между крупными, также уменьшают газопроницаемость смеси, снижая пористость и создавая мелкие извилистые каналы, затрудняющие выход газов. Глина, имея чрезвычайно мелкие зерна, закупоривает поры. Излишек воды также закупоривает поры и, кроме того, испаряясь при соприкосновении с залитым в форму горячим металлом, увеличивает количество газов, которые должны пройти через стенки формы.

Прочность формовочной смеси заключается в способности сохранять приданную ей форму под действием внешних усилий (сотрясения, удар струи жидкого металла, статическое давление залитого в форму металла, давление газов, выделяющихся из формы, и металла при заливке, давление от усадки металла и т.д.).

Прочность формовочной смеси возрастает при повышении содержания влаги до определенного предела. При даленейшем повышении количества влаги прочность повышается. При наличии в формовочном песке примеси глины («жирный песок») прочность повышается. Жирный песок требует большего содержания влаги, чем песок с малым содержанием глины («тощий песок»). Чем мельче зерно песка и чем угловатее его форма, тем больше прочность формовочной смеси. Тонкая связующая прослойка глины между отдельными зернами песка достигается тщательным и продолжительным перемешиванием песка с глиной

Пластичностью формовочной смеси называется способность легко воспринимать и точно сохранять форму модели. Пластичность особенно необходима при изготовлении художественных и сложных отливок для воспроизведения мельчайших подробностей модели и сохранения отпечатков их во время заливки формы металлом. Чем мельче зерна песка и чем равномернее они окружены прослойкой глины, тем лучше они заполняют мельчайшие детали поверхности модели и сохраняют форму. При излишней влажности связующая глина разжижается и пластичность резко снижается.

ДЕФЕКТЫ ЛИТЬЯ И ИХ ПРЕДУПРЕЖДЕНИЕ

Раковины

Виды раковин. Наиболее частым видом литейного брака являются всевозможные раковины. Они являются большей частью только в процессе механической обработки отливок.

Раковины бывают газовые, усадочные (рыхлость и пористость), песочные, шлаковые.

Раковины газовые. Отличительные признаки. Газовые раковины — это сферические или округленные пустоты с гладкой блестящей (у закрытых) или окисленной (у открытых) поверхностью, расположенные или снаружи отливки или внутри ее.

Газовые раковины, образовавшиеся за счет плохого качества металла, чаще всего имеют малые размеры и разбросаны по всей массе отливки. Газовые раковины, образовавшиеся за счёт дефектов формы и неправильной технологии заливки, концентрируются чаще всего на отдельных определенных участку формы и находятся на небольшой глубине от поверхности отливки или стержня.

Причины образования. Причины образования газовых раковин следующие.

1. Выделение газов из металла, вследствие уменьшения pастворимости их в металле при его кристаллизации. Пузырьки газа стремятся всплыть на поверхность, часть их не успевает уйти за пределы отливки и остается в ней в виде газовых раковин.

2. Конструкция формы с такими поверхностями, которые затрудняют удаление скопившихся газов. Это вызывает образование раковин на поверхности отливки.

3.Плохая газопроницаемость формовочной смеси, в частности для стержней, при большом газообразовании.

4.Неудачный состав переплавляемой шихты, загрязненной ржавчиной, серой, водородом, исходным металлом, уже насыщенным газом, замасленной стружкой, а также присутствие в шихте влаги и чрезмерное содержание серы в коксе, в нефти (в мазуте) и в сланцевом масле, если они служат топливом.

5. Неправильное ведение плавки, вызывающее насыщение металла газом в процессе плавки, если металл плохо раскислен.

6.Слишком большая скорость заливки форм. Когда скорости заполнения формы металлом больше скорости отвода из нее газов, оставшиеся газы вызывают в отливках образование газовых раковин. Чем меньше скорость заливки, тем больше остается времени для удаления газов и воздуха через поры и вентиляционные каналы формы. При этом отпадает опасность прохождения газов через жидкий металл.

7.Неудачный способ заполнения формы — заливка прерывающейся струей. При быстрой заливке металла в форму сверху образуются брызги; они окисляются и при отливке чугуна и стали могут вызвать появление раковин за счет выделения окиси углерода при восстановлении окислов железа углеродом. Алюминиевая бронза и алюминиевые сплавы при заливке форм сверху вспениваются. Это также вызывает в отливке газовые раковины.

8. Недостаточное сечение или неправильное расположение выпора.

9. Насыщение чугуна в вагранке газами при избыточном количестве влаги в воздухе, подаваемом в вагранку.

Недостаточно горячий металл может содержать газовые пузыри, не успевающие выделиться при охлаждении металла.

Разливка металла в плохо высушенный и недостаточно нагретый ковш. Носок ковша должен быть особенно хорошо высушен перед разливкой.

Излишняя влажность формовочной смеси в отдельных местах, если форму приходится исправлять после выемки модели.

Чрезмерное уплотнение земли и заглаживание формы, уменьшающие газопроницаемость.

Ржавая поверхность холодильников и кокилей, которая при соприкосновении с жидким чугуном реагирует с углеродом металла, образуя окись углерода (СО).

Неправильная конструкция литниковой системы, при которой возможно засасывание воздуха или неспокойное поступление металла в форму, разрыв струи, образование вихрей и неправильное вентилирование газов из стержней (направленное вниз или навстречу поступающему в форму жидкому металлу).

Заливка струей с большой высоты, когда происходит засасывание воздуха, вспенивание и разбрызгивание металла (с образованием «корольков»).

17. Газы, выделяющиеся вследствие химической реакции в самом металле. Сернистый газ (SO2) обычно вступает в реакцию с медью, образуя закись меди (Си2О) и сернистую медь (Cu2S):

SO2

+ 6Cu

![]() Cu2S

+ 2Cu2O.

Cu2S

+ 2Cu2O.

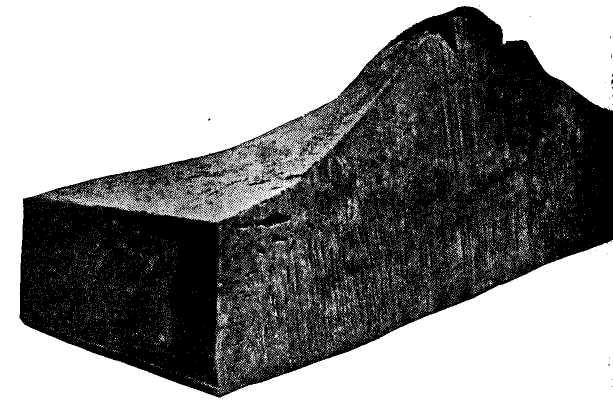

Реакция эта, однако, может идти в обоих направлениях, в зависимости от концентрации участвующих веществ. От взаимодействия сернистой меди с закисью меди может выделяться сернистый газ, нерастворимый в металле и дающий крупные пузыри. Такие случаи нередко имеют место в заводской практике и особенно опасны при разливке красной меди. На рисунке 3 изображен разрезанный слиток меди весом около 3 кг, забракованный из-за газовых раковин внутри слитка, вызвавших его «рост».

Рисунок 3 – Газовые раковины в красной меди

Мелкие газовые пузырьки могут получиться на поверхности отливки из бронзы с примесью свинца. Это газовая пористость происходит при окрашивании формы краской, содержащей графит. Окислы свинца в бронзе восстанавливаются графитом с выделением окиси углерода на поверхности отливки, соприкасающейся с графитовой краской.

При замене графита тальком (3MgO-4SiO2-H2O) источком газовой пористости может явиться кристаллизационная вода, выделение которой при температуре бронзы, залитой форму, вызывает повышенную пористость на поверхности отливки. Предварительное прокаливание талька до 1000° обеспечивает удаление кристаллизационной воды. Тогда газовой пористость на поверхности отливки не получится.

Раковины усадочные (рыхлость и пористость). Отличительные признаки. Усадочные раковины имеют вид углублений и пустот неправильной формы, образующихся р тех местах отливки, где металл затвердевает в последнюю очередь. Иногда вместо концентрированных усадочных раковин наблюдается местная рыхлость и пористость, вследствие которой отливки не выдерживают давления при гидравлическом испытании и бракуются.

Причины образования. Основной причиной образования усадочных раковин является уменьшение объема металла при затвердевании и дальнейшем охлаждении. Размер усадочных раковин зависит от степени (величины) усадки и от температуры заливки метала в форму (высокая температура заливки увеличивает объем усадочных раковин), а также от конструкции и размеров отливки и от скорости заполнения формы.

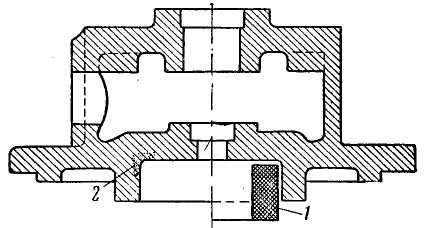

Меры предупреждения. В тех частях отливок, где следует ожидать образования раковин, в формах устраивают соответствующие прибыли, из которых в период усадки отливка питается жидким металлом. Металл в прибыли должен затвердевать в последнюю очередь. Для устранения пористости применяют холодильники, ускоряющие затвердевание металла в соответствующих зонах (рисунок 4).

Рисунок 4 – Постановка холодильника во избежание усадочной раковины: 1— холодильник; 2 — усадочная рыхлость

Раковины песочные. Отличительные признаки. Песочные раковины — это закрытые или открытые раковины неправильной формы в различных частях отливки, заполненные частично или полностью формовочным материалом (рисунок 5).

Рисунок 5 – Песочные раковины

Причины образования. Образование песочных раковин вызывают следующие причины.

1. Повреждение песочной формы при извлечении из нее модели я при сборке формы (накладывании верхней опоки).

Разрушение частей формы струей металла при заполнении формы.

Размывание металлом слабо набитых мест формы или пережженных в сушиле.

Механическое засорение готовой формы.

Неправильные формовочные уклоны модели.

Отсутствие галтелей (закруглений в углах модели) необходимой величины (вследствие чего земля с углов осыпается).

Несоответствие размеров и конструкций опоки размерам модели (в тесной опоке тонкий слой земляной формы может осыпаться от удара струи жидкого металла).

Применение неисправных опок, вызывающих повреждение формы.

Неудовлетворительное качество формовочных материалов, разрушаемых в форме металлом.

10.Неравномерное уплотнение в форме формовочной смеси.

Раковины шлаковые. Отличительные признаки.

Шлаковые раковины имеют неправильную форму и шероховатую поверхность. Полость раковины бывает заполнена шлаком полностью или частично.

Размеры, количество и расположение шлаковых раковин разнообразны и зависят от причин, вызвавших их образование

Причины образования. Основной причиной образования шлаковых раковин является попадание шлака в форму вместе с металлом при заливке вследствие:

плохой очистки металла от шлака;

недостаточного заполнения литниковой чаши во время заливки;

неправильной литниковой системы;

недостаточной жидкотекучести металла;

5)перерыва струи металла при заливке.

Меры предупреждения. Для борьбы со шлаковыми раковинами необходимо обеспечить повышенную температуру при плавлении металла с целью увеличить его жидкотекучесть и понизить вязкость, а также улучшить условия всплывания шлака при выдерживании металла в ковше перед заливкой. Шлак необходимо счищать с поверхности металла счищалками. Для облегчения снятия жидкий шлак следует присыпать чистым сухим песком, который делает его более густым.

БОРЬБА С БРАКОМ В ЛИТЕЙНЫХ ЦЕХАХ

Предупреждение брака. Литейный брак приносит огромнейший ущерб, даже при условии использования забракованного литья в качестве шихтового возврата.

Этот ущерб велик, особенно, если учесть потери дефицитного цветного металла. Только понимание сущности производства может помочь при всех условиях находить истинную причину брака и пути к его устранению. Глубокое понимание технологии дает возможность изменять устаревшие способы производства и вводить новые.

Борьба с браком может быть успешной только в том случае когда выявлены причины его и найдены способы устранения брака.

Способы снижения брака в литейном производстве следующие:

тщательное контролирование исходных материалов (шихты, формовочных земель и других видов сырья);

выбор правильной технологии (формовки, плавки заливки и т. д.);

детальный инструктаж исполнителей с применением авторегулировки и контрольной аппаратуры (пирометров и пр.);

4) строгая

технологическая и организационная

дисциплина;

5) правильная организация технического контроля отливок;

6) тщательный анализ и изучение видов и предполагаемых причин брака;

7) широкое внедрение различных методов исправления дефектов отливок;

8) совместная работа литейщиков и конструкторов, так как литейный брак нередко зарождается еще на столе конструктора.

Способы исправления литейного брака. Во многих литейных существуют специальные отделы для исправления литейного брака, когда такое исправление технически и экономически целесообразно и не отражается на качестве изделий. Способы исправления литейного брака следующие.

1. Небольшая течь отливки, обнаруженная при испытании гидравлическим давлением, устраняется путем заварки, термической обработки (отжигом), пропитки под давлением бакелитовым лаком с последующей термической обработкой при температуре до 150—180° или запрессовкой в поры растворов различных веществ.

2. Заделка мелких трещин и раковин путем нанесения металла с помощью аппарата ЛК-2 или другого.

3. Газовая или электродуговая заварка пороков отливки после удаления дефектной части металла. Этот способ в последнее время применяется чаще других.

ПРАВИЛА КОНСТРУИРОВАНИЯ МОДЕЛЕЙ

Конструктор отливок должен учитывать процесс образования структуры при затвердевании отливки, процесс усадки, внутренние напряжения, основные приемы формовки, способы заливки и приемы очистки литья и т. п. При конструировании модели необходимо стремиться к получению отливки с (минимальными внутренними напряжениями. Конструктор моделей для отливок Должен избегать острых углов, так как в них преимущественно и концентрируются рыхлость и усадочные раковины. Углы необходимо округлять, обеспечивая равномерное остывание.

Нужно модель так сконструировать, чтобы толщина стенок отливки оказалась равномерной и чтобы конструкция отливки обеспечивала возможность питания металлом наиболее горячих мест, создавая направленное затвердевание отливки. Для сплавов, обладающих большой усадкой (сталь, белый чугун, алюминиевая бронза и др.), это требование имеет особенное значение.

Достижение равномерного затвердевания и последующего охлаждения отливки является основным условием уменьшения брака и основной задачей для борьбы с вредными напряжениями в отливке.

Очертания, размеры и толщина стенок отливки должны подобраны так, чтобы полностью была исключена возможность получения брака по вине неудачной конструкции.

Изготовление сложных цельных моделей (не составных) очень дорого. Такие модели осложняют формовку и увеличивают вероятность получения брака. Дальнейшая механик обработка сложных отливок бывает обычно затруднительно

Составная конструкция значительно упрощает изготовление модели. Она облегчает формовку и последующую отливку и обработку на станках, т. е. снижает себестоимость изделия. Поэтому конструктор должен учитывать не только назначение отливки, но и возможность более легкой установки ее на станках для механической обработки. Для этого он в соответствующих местах предусматривает выступы или приливы.