[elib.tsogu.ru]_kompjuternye-tekhnologii...83-a5 (2)

.pdf2.3. Программные продукты инженерного анализа с помощью МКЭ

Главный продукт MSC – MSC.NASTRAN – это одна из лучших на рынке программных систем, работающих по МКЭ (метод конечных элементов). В сфере, где ненадежные результаты могут обернуться миллионами долларов дополнительных расходов на разработку, MSC/NASTRAN позволяет получить необходимую точность и эффективность. Постоянно развиваясь, он аккумулирует в себе достоинства новых методик и алгоритмов и поэтому остается ведущей программой конечно-элементного анализа.

MSC / NASTRAN обеспечивает полный набор расчетов, включая расчет напряженно-деформированного состояния, собственных частот и форм колебаний, анализ устойчивости, решение задач теплопередачи, исследование установившихся и неустановившихся процессов, акустических явлений, нелинейных статических процессов, нелинейных динамических переходных процессов, анализ частотных характеристик при воздействии случайных нагрузок, спектральный анализ и исследование аэроупругости. Предусмотрена возможность моделирования практически всех типов материалов, включая композитные и гиперупругие. Расширенные функции включают технологию суперэлементов (подконструкций), модальный синтез и макроязык DMAP для создания пользовательских приложений.

Наряду с расчетом конструкций MSC/NASTRAN используется для оптимизации проектов, которую можно проводить для задач статики, устойчивости, установившихся и неустановившихся динамических переходных процессов, собственных частот и форм колебаний, акустики и аэроупругости. И все это делается одновременно, путем вариации параметров формы, размеров и свойств проекта. Алгоритмы оптимизации обрабатывают неограниченное число проектных параметров и ограничений. Вес, напряжения, перемещения, собственные частоты и многие другие характеристики могут рассматриваться либо в качестве целевых функций проекта – в этом случае их можно минимизировать или максимизировать, либо в качестве ограничений. Алгоритмы анализа чувствительности позволяют исследовать влияние различных параметров на поведение целевой функции и управлять процессом поиска оптимального решения. Кроме того, целевые параметры и ограничения могут быть определены пользователем в виде функциональных зависимостей расчетных и экспериментальных данных, что дает возможность получать модификацию модели в соответствии с данными испытаний – провести идентификацию модели. MSC/NASTRAN – одна из немногих конечноэлементных программ, способных делать все это автоматически.

Основу MSC/NASTRAN составляют отработанная технология элементов и надежные численные методы. Программа позволяет одновременно применять в одной и той же модели h- и p-элементы для достижения точности расчета при минимальных компьютерных ресурсах. P-элементы, хорошо отражающие криволинейную геометрию конструкции, могут обеспечивать высокую точность при детальном расчете напряжений. Эти элементы автоматически адаптируются к желаемому уровню точности. Численные методы

41

разреженных матриц, используемые при любом типе расчетов, повышают скорость вычислений и минимизируют объем требуемой дисковой памяти.

Тесная связь MSC/NASTRAN с MSC/ARIES и MSC/PATRAN позволя-

ет сформировать полностью интегрированную среду для моделирования и анализа результатов. Все ведущие производители пре- и постпроцессоров, а также САПР предусматривают прямые интерфейсы с этой средой. В результате MSC/NASTRAN гибко интегрируется в любую имеющуюся у пользователя систему проектирования.

MSC/PATRAN это программная среда, которая обеспечивает интеграцию систем проектирования, моделирования, анализа и оценки результатов, необходимых для исследования работоспособности изделий на стадиях проектирования, производства и эксплуатации.

С помощью управляемого графического интерфейса и интерактивной справочной системы PATRAN упрощает решение задач по созданию расчетной модели и обработке результатов. Нагрузочные и граничные условия могут быть увязаны с геометрией, а также с конечно-элементной сеткой. Изоповерхности и другие усовершенствованные средства визуализации помогают ускорить оценку результатов и повысить ее качество. Возможности языка PATRAN Command Language (PCL) позволяют адаптировать все эти функции к конкретным требованиям пользователя. Для интеграции с CAD-системами PATRAN предоставляет прямой доступ к наиболее популярным программным пакетам автоматизированного проектирования: CADDS, CATIA, Unigraphics, Euclid3 и Pro/ENGINEER. При использовании

MSC/PATRAN именно геометрия из системы CAD становится основой ко- нечно-элементной модели, поэтому расчетчику не нужно воссоздавать ее с самого начала.

Интеграция с системами анализа обеспечивается с помощью соответствующих настроек PATRAN, в комплекте которого поставляются модули для работы с расчетными системами MSC/NASTRAN, MSC/DYTRAN, MSC/FATIGUE, MSC/ARIES, DYNA, ANSYS, MARC, ABAQUS, SAMCEF

и SINDA. Для других систем соответствующие модули имеются и у самих производителей. Внутренние системы анализа: наряду с интерфейсами к ведущим системам MSC/PATRAN имеет мощные средства для анализа: ADVANCED FEA (Subset ABAQUS) – анализ нелинейного поведения конструкции, THERMAL – анализ тепловых процессов, LAMINATE MODELER – проектирование композиционных конструкций, ANALYSIS MANAGER – многофункциональная система, управляющая процессом выполнения задач. И все они полностью интегрированы в MSC/PATRAN. Связь с базами данных по материалам в MSC/PATRAN обеспечивается через прямой интерфейс к системе MSC/MVISION.

Подсистема MSC/FATIGUE предназначена для анализа долговечности и ресурса изделия и осуществляется на основе результатов конечноэлементного расчета, выполняемого системой MSC/NASTRAN, экспериментальных данных и усталостных характеристик материалов. История нагружения конструкции является входной информацией для MSC/FATIGUE

42

иможет быть определена как путем расчета переходных динамических процессов, так и путем ввода результатов натурных испытаний или статистических данных. Вычисляются предельное число циклов, время работы конструкции, появление и рост трещин, разрушение, повреждаемость и другие параметры работоспособности конструкции. MSC/FATIGUE предоставляет возможность оптимизации конструкций на основе критериев долговечности

исодержит специализированную базу данных с усталостными характеристиками материалов. Кроме этого, обеспечивается доступ к банкам материалов системы MSC/MVISION.

MSC/ARIES представляет собой комплексную систему автоматизации концептуального проектирования и анализа сложных многоуровневых конструкций, адаптированную к потребностям инженеров-конструкторов, не являющихся специалистами по расчетам. MSC/ARIES позволяет оперативно формировать и изменять трехмерные геометрические модели деталей, собирать из них сборочные узлы и конструкцию в целом, проводить всесторонний прочностной, динамический, тепловой, электромагнитный анализ, анализ кинематики механизмов, анализ сборки и т. д., а также оптимизировать конструкцию по заданным критериям. Для проведения анализа от пользователя не требуются знания о применяемых методах, однако и для высококвалифицированных инженеров в MSC/ARIES имеются достаточно широкие возможности.

MSC/ARIES сочетает удобный для пользователя интерфейс, эффективные методы геометрического моделирования, надежную технологию генерации конечно-элементной сетки, описание нагрузок и граничных условий на геометрической модели, широкий ряд типов анализа и возможности досконального исследования результатов. Основа ARIES – стандартное геометрическое ядро ACIS, над которым надстроены функции параметрического геометрического моделирования деталей и сборочных узлов конструкций с установкой многоуровневых иерархических связей, проведения всестороннего анализа их работоспособности и автоматической оптимизации, моделирования механизмов и их кинематического анализа, исследования литья под давлением, электромагнитного анализа и моделирования для быстрого макетирования. Другие функции позволяют создавать или изменять геометрические модели на основе введенных аналитических зависимостей параметров модели, рассчитывать необходимые характеристики сечений и объемов, создавать и обслуживать архив свойств материалов. Достижение заданной точности расчетов в MSC/ARIES обеспечивается с помощью адаптивных h- и p-элементов или их комбинации.

Подсистема ARIES Structures объединяет технологии автоматизации анализа и моделирования MSC/ARIES с расчетными возможностями NASTRAN по решению задач линейной и нелинейной статики, собственных частот и форм колебаний, устойчивости, переходных динамических процессов и анализа тепловых процессов.

Входе процесса оптимизации с помощью варьирования проектных переменных реализуется набор ограничений и значения целевой функции. Подсистема MSC/ARIES Optimization поддерживает проектные переменные,

43

характеризующие как форму, так и параметры модели. При оптимизации формы проектными переменными являются геометрические размеры, а при оптимизации параметров – свойства конечных элементов: толщина, свойства не конструкционных масс оболочек и т. д. Оптимизацию формы и параметров можно проводить одновременно.

При оптимизации система ARIES позволяет учитывать проектировочные ограничения, полученные от задач статики, собственных колебаний и устойчивости. В один цикл оптимизации можно включать многоцелевые ограничения для каждого из типов анализа. Многочисленные опции ARIES дают инженерам-конструкторам возможность лучше понимать стратегию совершенствования конструкции в процессе ее оптимизации.

Функция MSC/ARIES Mechanisms (Subset ADAMS) обеспечивает трех-

мерный анализ кинематики механизмов. С ее помощью инженеры могут моделировать механизмы и рассчитывать в любом заданном диапазоне времени перемещения, скорости, ускорения, силы реакции и моменты для деталей и узлов механизма в процессе его функционирования.

Функция MSC/ARIES Flowcheck (Subset Mold Flow) автоматизирует выбор параметров процесса литья, моделирует заполнение формы, образование воздушных полостей и раковин.

Система MSC/ARIES имеет интерфейсы с другими системами автоматизированного проектирования через форматы IGES, DXF и CATIA-Interface. Предусмотрен также прямой интерфейс с MSC/PATRAN, MSC/NASTRAN, MSC/EMAS, а также с пакетами других производителей.

С помощью MSC/ARIES и продукта Micro-WaveLab конструкторы могут прогнозировать эксплуатационные параметры электромагнитных приборов и устройств еще до создания дорогостоящих образцов и проведения натурных испытаний, что дает возможность оптимизировать конкретные параметры и идентифицировать улучшенные проектные альтернативы. MicroWaveLab предоставляет подробную информацию не только об электрических и магнитных полях, но и обо всех важных параметрах, представляющих интерес для специалистов в области микроволн: текущие распределения, импедансы, параметры разброса и потери мощности.

NASTRAN для ПК. Сегодня с помощью оболочки Windows, ОС Windows 95 или NT обладатели обычных ПК получили доступ к возможно-

стям MSC/NASTRAN. Продукт MSC/NASTRAN for Windows позволяет проводить статичный и динамичный анализ конструкций в линейной и нелинейной постановках, решать тепловые задачи: установившиеся состояния, переходные процессы. В комплексе с системой CFDesign возможно также решение задач гидрогазовой динамики, а с помощью системы Win Life – усталостной долговечности.

Возможности специального препроцессора включают различные методы формирования геометрических моделей, автоматическую и полуавтоматическую генерацию конечно-элементной сетки, а также интерфейсы с CADсистемами. Применение специальных методов обработки данных повышает скорость вычислений и минимизирует объем требуемой дисковой памяти.

44

При работе с MSC/NASTRAN возможно также использование различных функций и приложений Windows. Имеется также встроенная справочная интерактивная система, обеспечиваются полные возможности по обработке результатов: динамическое вращение, анимация, визуализация изолиний, изоповерхностей, а также построение графиков и эпюр.

MSC/DYTRAN – это система предназначена для анализа высоконелинейных быстротекущих процессов, связанных с взаимодействием жидкости (газа) и конструкции, конструкций между собой, или для решения проблем предельных деформаций конструкций и их разрушения. Типичные приложения включают взаимодействие воздушной подушки, пассажира, автомобиля и препятствия при автомобильной катастрофе, столкновения птиц с самолетами, взрыв внутри контейнера на борту самолета, столкновения судов и посадку на мель, удар и пробивание снарядом конструкции, попадание метеорита в обшивку космического аппарата, штамповку металлических листов, ковку металла и еще целый ряд задач подобного типа.

В MSC/DYTRAN применяется явная схема интегрирования по времени, что избавляет от необходимости декомпозиции глобальных матриц, требующей большого количества процессорного времени. Программа полностью векторизована и может также взаимодействовать со средами параллельной обработки, в результате чего достигается высокая эффективность работы на современных компьютерных архитектурах. Широкий спектр решаемых задач позволяет применять MSC/DYTRAN в автомобильной, аэрокосмической, оборонной, обрабатывающей и других отраслях промышленности.

Система MSC/ABAQUS представляет собой универсальную конечноэлементную программу для выполнения углубленного анализа нелинейного поведения конструкций и решения задач теплопередачи. Дополняя нелинейные функции NASTRAN и DYTRAN, MSC/ABAQUS проводит комплексный анализ задач, по условиям которых конструкции подвергаются большим перемещениям и поворотам, имеют нелинейные свойства материалов или свойства, зависящие от истории нагружения, а также анализ контактного взаимодействия конструкций. Применение вычислительных методов обеспечивает надежность проектов и сокращает объем физического макетирования.

MSC/ABAQUS обладает богатыми возможностями в области решения сложных нелинейных задач. Так, для изучения поведения резиновых уплотнений, строительных конструкций и некоторых других специальных объектов требуются особые модели материала. Контакт зубьев шестерен может быть представлен корректно лишь в том случае, если модель включает в себя соответствующие алгоритмы анализа контакта. Для расчета геотехнических моделей могут понадобиться характеристики уплотнения грунта и фильтрационного потока. MSC/ABAQUS позволяет решать эти и подобные им задачи. Множество специальных типов анализа в среде ABAQUS поддерживается полным набором конечно-элементных формулировок. Программа предусматривает применение пользовательских подпрограмм, с помощью которых облегчается моделирование поведения изделия в особых ситуациях.

45

2.4. Основные идеи метода конечных элементов

При выполнении инженерных расчетов, связанных с анализом прочности конструкций, на практике используют как аналитические, так и численные методы. Применение аналитических методов требует высокого уровня математической подготовки инженера. Кроме того, как правило, аналитические расчеты позволяют получить решение задач для тел, имеющих достаточно простую геометрическую форму и схему нагружения. В то же время применение численных методов, к которым относятся методы конечных разностей, конечных элементов, граничных элементов и др., не ограничено ни сложностью геометрии тела, ни способами приложения нагрузок.

Наибольшее распространение при анализе напряжений и деформаций в конструкциях получил метод конечных элементов (МКЭ). Первые разработки МКЭ были выполнены в 50-х годах двадцатого столетия для решения задач сопротивления материалов [3]. В 60-е годы математики получили строгое обоснование этого метода, после чего он стал общим средством изучения задач в частных производных, постепенно вытесняя метод конечных разностей, который рассматривался в то время, как универсальное средство решения названных задач. Благодаря работам О. Зенкевича, Р. Галлагера, Дж. Одена, и других ученых [2, 3], начиная с 1970 г., МКЭ становится все более популярным среди инженеров всех специальностей. Тогда же были разработаны первые программные комплексы, в которых реализовался метод конечных элементов.

Метод конечных элементов (МКЭ) – основной метод современной вычислительной механики, лежащий в основе подавляющего большинства современных программных комплексов, предназначенных для выполнения расчетов инженерных конструкций на ЭВМ. МКЭ используется для решения разнообразных задач, как в области прочностных расчетов, так и во многих других сферах: гидродинамике, электромагнетизме, теплопроводности и др.

Метод конечных элементов позволяет практически полностью автоматизировать расчет механических систем, хотя, как правило, требует выполнения значительно большего числа вычислительных операций по сравнению с классическими методами механики деформируемого твердого тела. Современный уровень развития вычислительной техники открывает широкие возможности для внедрения МКЭ в инженерную практику. Поэтому знание основ метода конечных элементов и современных программных средств, позволяющих на его основе решать разнообразные задачи, в наше время для инженера является абсолютно необходимым.

В МКЭ исследуемая конструкция мысленно разбивается на отдельные части – конечные элементы, соединяющиеся между собой в узлах. Совокупность соединенных между собой и прикрепленных к основанию конечных элементов образует расчетную схему, называемую конечно-элементной схемой или конечно-элементной моделью.

Каждый отдельно конечный элемент должен быть достаточно простым, чтобы имелась возможность легко определить перемещения и напряжения

46

в любой его части по заданным перемещениям узлов. Связь между перемещениями узлов элемента и силами, действующими на них, задается при помощи матрицы жесткости элемента. Количество перемещений узлов элемента, которые однозначно определяют положение данного элемента, называют числом степеней свободы элемента.

Аналогично, для всей конечно-элементной схемы вводятся матрица жесткости системы K , или глобальная матрица жесткости, устанавливающая связь между перемещениями узлов системы и силами, действующими на них, а также число степеней свободы системы, или глобальное число степеней свободы – количество координат узлов системы, которые достаточно знать, чтобы однозначно определить положение всей системы. Обычно, все степени

свободы представляются в виде вектора U , называемого вектором узловых перемещений.

Матрица жесткости системы формируется из матриц жесткости элементов. В программных комплексах, реализующих алгоритм метода конечных элементов, эти матрицы для элементов различных типов хранятся в готовом виде. Матрицы жесткости элементов могут формироваться и храниться в памяти ЭВМ в своих локальных системах осей координат. Матрица жесткости системы формируется в единой системе координат, называемой глобальной системой осей координат.

Так как матрица жесткости системы устанавливает связь между сила-

ми, приложенными к ее узлам, и перемещениями ее узлов, то, имея постро-

енную матрицу жесткости системы и зная узловую нагрузку F , можно найти

перемещения всех узлов конечно-элементной схемы. Для этого требуется решить систему линейных алгебраических уравнений вида

KU F M F 0

|

|

есть узловой вектор начальных сил, кото- |

где F M |

– вектор внешних сил, а F 0 |

рый имеет место, например, при учете начальных температурных напряжений. Порядок этой системы равен глобальному числу степеней свободы системы. По вычисленным таким образом перемещениям определяются

напряжения и деформации.

Физический смысл векторов U и F определяются областью применения МКЭ в соответствии с таблицей 2.1.

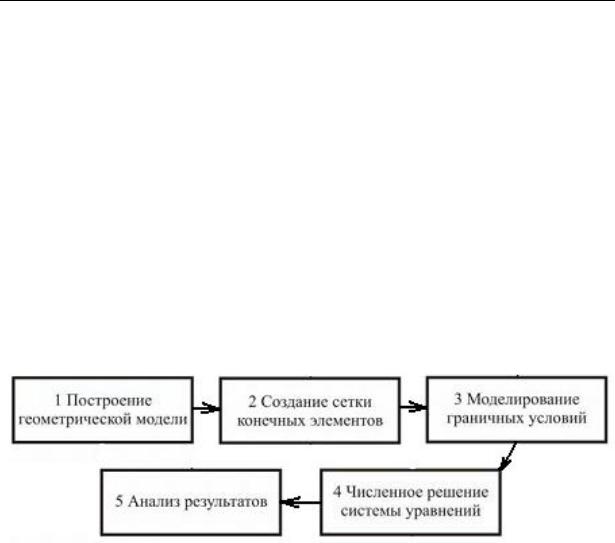

Основные этапы решения задач с применением МКЭ могут быть представлены в виде схемы рис. 2.9.

Первая стадия – геометрическое моделирование включает создание геометрии модели конструкции, пригодной для МКЭ, с учетом всех параметров, которые могут оказать существенное влияние на результаты расчетов. На этой стадии помимо ввода геометрических параметров конструкции задаются физические свойства материалов, из которых она изготовлена.

47

|

|

|

|

|

Таблица 2.1 |

||

|

Физический смысл векторов U и F в различных конечно-элементных |

||||||

|

|

|

приложениях |

|

|

|

|

|

Область применения |

|

U |

|

F |

|

|

|

|

|

|

||||

|

Механика деформируемого |

|

Перемещение |

|

Сила |

|

|

|

твердого тела |

|

|

|

|

|

|

|

Теплоперенос |

|

Теплопроводность |

|

Тепловой поток |

|

|

|

Гидромеханика |

|

Скорость |

|

Поток |

|

|

|

Электростатика |

|

Электрический |

|

Плотность заряда |

|

|

|

|

|

потенциал |

|

|

|

|

|

Магнитостатика |

|

Магнитный |

|

Интенсивность |

|

|

|

|

|

потенциал |

|

магнитного поля |

|

|

На этапе создания сетки конечных элементов выясняется целесообразность использования различных видов конечных элементов (оболочечных, балочных, пластин, объемных и т. д.) в рассматриваемой модели. На этой стадии выполняются мероприятия по созданию максимально возможного количества областей с регулярной сеткой конечных элементов. В местах, где предполагаются большие градиенты напряжений, необходима более мелкая сетка.

Рис. 2.9. Основные этапы решения задачи с применением МКЭ

На стадии моделирования граничных условий учитывают как действие активных сил, так и наложенных на систему связей. Приложение силовых факторов должно учитывать особенности реальной работы конструкции при рассматриваемых режимах эксплуатации. Количество связей должно быть достаточным, чтобы обеспечить построение кинематически неизменяемой модели.

Численное решение системы уравнений равновесия выполняется, как правило, автоматически с использованием ЭВМ.

На пятом этапе проводят анализ полученных результатов путем получения полей законов распределения напряжений и деформаций, а также построения необходимых графических зависимостей либо табличных форм вывода результатов.

48

В процессе конечно-элементного моделирования одним из важных этапов является создание сетки конечных элементов. Рассмотрим основные типы конечных элементов и их свойства, называемые атрибутами элементов.

1)Собственная размерность. Положения конечных элементов могут описываться одной, двумя или тремя пространственными координатами в зависимости от размерности задачи. Соответствующее число внутренних или локальных координат называется собственной размерностью элемента. Время в динамическом анализе рассматривается как дополнительная размерность. Отметим, что иногда в расчетах используются специальные элементы

снулевой размерностью, такие как точечные массы или сосредоточенные упругие элементы (пружины).

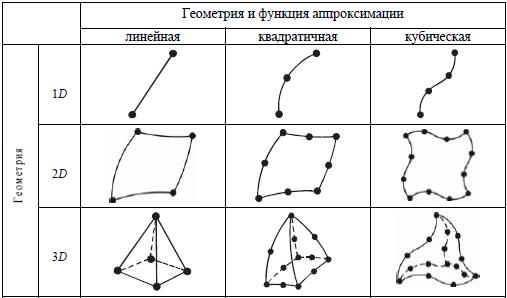

2)Узловые точки. Узловые точки, или узлы предназначены для описания геометрии элемента и задания физических степеней свободы (числа неизвестных функций). Как правило, узлы находятся в угловых или крайних точках элемента. Иногда вводят дополнительные узлы, расположенные внутри элемента. Число узлов связано с порядком аппроксимации, который обеспечивает данный конечный элемент. Элементы, имеющие только угловые узлы, называются линейными и обеспечивают линейную интерполяцию геометрии и функций. Элементы, имеющие дополнительные узлы на своих границах между угловыми точками, могут обеспечивать квадратичную или даже кубическую интерполяцию рис. 2.10. При наличии современных автоматических генераторов конечно-

элементных сеток часто бывает проще и удобнее разбить конструкцию на большое число линейных элементов простой формы, чем использовать элементы высокого порядка, требующие для построения сетки значительной работы вручную. В то же время, квадратичная и кубическая интерполяции обеспечивают более высокую точность расчета.

3) Геометрия элемента определяется расположением узловых точек. Большинство элементов, используемых в расчетах, имеют простую геометрическую форму. Например, в одномерном случае элементы обычно представляют собой прямолинейные отрезки или сегменты кривых линий; в двумерном случае элементы имеют трехили четырехстороннюю форму (см. рис. 2.10); в трехмерных задачах наиболее распространены такие геометрические фигуры, как тетраэдры, гексаэдры (см. рис. 2.10) и призмы.

4) Степени свободы. В качестве степеней свободы могут фигурировать как узловые значения неизвестной функции, так и ее производные по пространственным координатам в узлах. В первом случае элементы относятся к типу лагранжевых элементов, во втором – эрмитовых. Например, в простейшей задаче о растяжении стержня неизвестной функцией являются продольные смещения узлов стержня. Соответственно в качестве степеней свободы выступают узловые значения данной функции и, следовательно, конечный элемент относится к лагранжевому типу. Наоборот, в задаче об изгибе стержня неизвестной функцией являются поперечные смещения узлов центральной оси стержня, а в качестве степеней свободы используются как узловые значения самой функции, так и ее производной по продольной координате. Таким образом, конечный элемент, применяемый в расчетах стержня

49

на изгиб, относится к типу эрмитовых элементов. Заметим также, что данные обозначения происходят от названий полиномов Лагранжа и Эрмита, широко используемых в прикладной математике для интерполяции функций по узловым значениям.

Рис. 2.10. Конечные элементы для одно-, двух- и трехмерных задач

сразным порядком аппроксимации

5)Определяющие соотношения. Для конечных элементов, используемых в механических расчетах, определяющее соотношение задает поведение материала, из которого изготовлена конструкция. Например, в качестве такого соотношения во многих случаях используется обобщенный закон Гука, связывающий тензоры деформаций и напряжений в точке. Для линейного упругого стержневого элемента достаточно задать один модуль Юнга E

икоэффициент температурного расширения.

6) Свойства |

сечения. К свойствам сечения относятся площади |

и моменты инерции |

одномерных конечных элементов (балки, стержни), |

а также толщины двумерных конечных элементов (пластины, оболочки). Одним из наиболее важных этапов конечно-элементного анализа является

построение сетки конечных элементов. В существующих программных комплексах, как правило, предусматриваются два основных метода: построение произвольнойсетки(рис. 2.11 а) ипостроениеупорядоченнойсетки(рис. 2.11 б).

Необходимо помнить, что точность расчета с помощью МКЭ зависит от правильного выбора типов и размеров конечных элементов. Практика расчетов с применением МКЭ позволяет дать следующие рекомендации [4]:

–линейные элементы требуют более мелкой сетки, чем элементы более высокого порядка (с промежуточными узлами);

–упорядоченная сетка предпочтительнее произвольной;

–прямоугольная сетка с четырьмя узлами (рис. 2.12 а) более выгодна, чем сетка с треугольными элементами (рис. 2.12 б);

50