[elib.tsogu.ru]_kompjuternye-tekhnologii...83-a5 (2)

.pdfи NX для проектирования инструментов и зажимных приспособлений. Все эти компоненты могут легко соединяться, поскольку они являются составляющими одного программного пакета. Одно из преимуществ архитектуры NX, которое редко упоминается, однако является важным фактором для компаний, — это то, что NX является, пожалуй, наиболее настраиваемой CAD-/CAM-/CAE- системой. Благодаря этому архитектура NX позволяет создавать собственные программы автоматизации, работающие с NX CMM и обеспечивающие такой высокий уровень автоматизации и повторяемости, которого можно было бы достичь только при условии дополнительных инвестиций.

5.АВТОМАТИЗАЦИЯ ДОКУМЕНТООБОРОТА ПРЕДПРИЯТИЯ

5.1.Управление проектами

Всвязи с переходом от серийного производства к позаказному (мелкосерийному) значительно возросла номенклатура выпускаемых предприятиями изделий, что привело к многократному росту объема инженернотехнической информации. В условиях конкуренции предприятия вынуждены постоянно совершенствовать выпускаемые изделия с учетом требований заказчиков, что ведет к появлению большого количества их модификаций и исполнений, производство которых необходимо планировать, решая задачи минимизации издержек. Эффективность управления в большой степени зависит от достоверности и своевременного представления данных. Следовательно, эффективная работа предприятия невозможна без системы, интегрирующей всю информацию об изделии.

Идея контролировать все данные об изделии и информационные процессы его ЖЦ не нова; она существует уже на протяжении pмногих лет.

Однако в последнее время возможности по ее реализации значительно увеличились в связи с появлением широкого спектра новых информационных, коммуникационных и организационных технологий и подходов, упрощающих совместную работу участников ЖЦ и повышающих эффективность управления информационными ресурсами предприятия.

Под технологией управления данными понимают комплекс методов, понятий (объектов), информационных моделей, правил использования, интерфейсов доступа к данным, необходимых и достаточных для работы с заданным классом данных при решении различных задач на всех этапах ЖЦ изделия.

Модели данных (или их части) могут быть представлены с использова-

нием различных технологий (ISO 10303-11 Express, ISO 8879 SGML и т.д.).

При этом они должны быть логически взаимоувязанными. При преобразовании данных из одной формы в другую объекты информационных моделей должны интерпретироваться однозначно. Один из вариантов такой технологии изложен в стандарте ISO 18876.

111

Приведение совместно используемых в ходе ЖЦ данных к стандартизованной информационной модели существенно упрощает построение единой информационной системы, поскольку позволяет применять коммерческие прикладные решения (COTS) для различных конкретных задач.

На сегодняшний день наиболее эффективный способ информационной интеграции — применение PDM-технологий, обеспечивающих управление всеми данными об изделии и информационными процессами ЖЦ изделия.

Основная задача PDM-технологии состоит в том, чтобы сделать информационные процессы максимально прозрачными и управляемыми. Основной метод, применяемый для этого, — повышение доступности данных для всех участников ЖЦ изделия, что требует интеграции всех данных об изделии в логически единую информационную модель.

Использование PDM-технологии обеспечивает повышение эффективности управления информацией за счет ускорения обмена и доступности данных об изделии, требующихся для информационных процессов ЖЦ изделий. Управление информационными процессами ЖЦ изделий представляет собой поддержку различных процедур, создающих и использующих данные об изделии (например, процедуры изменения изделия), т.е. фактически поддержку электронного документооборота, например конструкторского документооборота. Данные об изделии состоят из идентификационных данных (например, данных о конфигурации изделия) и данных или документов, которые используются для описания изделия или процессов его проектирования, производства или эксплуатации (при этом все данные обязательно должны быть представлены в электронном виде).

При организации совместной работы различных служб предприятия, использующих разные системы автоматизации, встает вопрос об их информационной совместимости. Для его решения PDM-технологии должны поддерживать нейтральную модель данных, пригодную для представления разнообразных данных об изделии. В качестве такой модели в настоящее время выступает международный CALS-стандарт: ISO 10303 – STEP (ГОСТ Р ИСО 10303). Стандарт регламентирует логическую структуру БД, номенклатуру информационных объектов, хранимых в БД, их атрибуты и связи. Стандарт предусматривает способы взаимодействия с базой данных — с помощью текстового обменного файла STEP (ISO 10303-21) и через интерфейс SDAI (ISO 10303-22). Работу с текстовым обменным файлом STEP поддерживает большинство современных CAD/CAM-систем.

PDM-технологии могут использоваться в следующих случаях: Во-первых, они являются основой при построении единого информа-

ционного пространства для всех участников ЖЦ изделия.

Во-вторых, с их помощью можно автоматизировать управление конфигурацией промышленных изделий.

В-третьих, возможности PDM-технологий отслеживать и моделировать выполняемые процессы делают их средством поддержки проведения анализа при реструктуризации бизнеса, а способность PDM-технологий задавать

112

рабочие процедуры и контролировать их выполнение в автоматизированном режиме особенно ценна при построении и сертификации системы качества.

Наконец, в-четвертых, появляется возможность создания с помощью PDM-технологий электронного хранилища чертежей и иной технической документации. Это — самая первая задача, которая решалась в начале 1990-х гг. с помощью только возникающей PDM-технологий.

Первые реализации PDM-технологий представляли собой дополнительные модули к большим САПР, разрабатываемые для того, чтобы пользователям было легче управлять данными в этих системах. PDM-технология

суспехом применяется и в настоящее время для преобразования бумажного хранилища документации в электронный вид.

Для реализации PDM-технологий существуют специализированные программные средства, называемые PDM-системами (системы управления данными об изделии). Они представляют собой новое поколение компьютерных средств управления всеми связанными с изделием данными и информационными процессами ЖЦ. В отличие от АСУП, контролирующей информацию о ресурсах предприятия, PDM-системы направлены именно на управление информацией о продукции.

Входе планирования производства продукции следует определить данные, необходимые для обеспечения свидетельства того, что процессы ЖЦ изделий и произведенная продукция соответствуют проектным требованиям.

Сточки зрения PDM-системы это подразумевает разработку шаблонов потоков работ, соответствующих планируемым процессам ЖЦ, а также набора характеристик продукции (в том числе отдельных экземпляров), с помощью которых будут проверять соответствие изделия требованиям.

Спомощью PDM-системы можно управлять входными и выходными данными при проектировании и разработке, обеспечивать процессы анализа, верификации и валидации проекта, а также осуществлять обратную связь

спотребителями продукции.

PDM-система должна обеспечивать идентификацию продукции на всех стадиях ее жизненного цикла, что может быть реализовано через средства управления конфигурацией.

PDM-система контролирует все связанные с изделием информационные процессы (в первую очередь, проектирование изделия) и всю информацию об изделии, включая состав и структуру изделия, геометрические данные, чертежи, планы проектирования и производства, нормативные документы, программы для станков с ЧПУ, результаты анализа, корреспонденцию, данные о партиях изделия и отдельных экземплярах изделия и многие другие данные.

Для PDM-систем можно выделить две основные области применения:

•PDM-система как рабочая среда пользователя;

•PDM-система как средство интеграции данных на протяжении всего

жизненного цикла изделия.

PDM-система должна выступать в качестве рабочей среды любого сотрудника предприятия, который в процессе своей работы постоянно в ней находится, а PDM-система, в свою очередь, обеспечивает абсолютно

113

все его потребности, начиная от просмотра спецификации узла и кончая изменением твердотельной модели детали или утверждением измененной детали руководством.

Пользователями PDM-системы выступают все сотрудники предприятия

— участники жизненного цикла изделия (конструкторы, технологи, работники технического архива), а также служащие, работающие в других предметных областях: сбыт, маркетинг, снабжение, финансы, сервис, эксплуатация и т.п. Главной задачей PDM-системы как рабочей среды пользователя является предоставление соответствующему сотруднику нужной ему информации в нужное время и в удобной форме (в соответствии с правами доступа).

При необходимости PDM-система может подключаться к другим системам для обработки данных (например, САПР) самостоятельно определяя, какое именно внешнее приложение необходимо запустить для обработки той или иной информации.

Необходимость сделать PDM-систему рабочей средой сотрудников требует от производителей этих систем наличия интуитивно понятного и уже привычного пользовательского интерфейса. В частности, фирма РТС Windchill переходит к использованию в качестве интерфейса обычного webбраузера, a EDC разрабатывает пользовательский интерфейс системы iMAN, аналогичный встроенной в ОС Windows программе «Проводник».

Типичными пользователями первых PDM-систем были только конструкторы. Применение новых информационных технологий, в том числе webбраузеров, позволило предоставить доступ к информации об изделии всем служащим предприятия и его партнеров. Таким образом, в настоящее время пользователями PDM, наряду с конструкторами, технологами, менеджерами проектов и администраторами, являются также сотрудники, работающие в других предметных областях (продажи, маркетинга, снабжения, поставки, финансов, сервиса, эксплуатации и т.п.).

PDM-система улучшает коммуникацию и взаимодействие между различными группами служащих и формирует на предприятии основу для реорганизации процесса проектирования и производства изделия и внедрения параллельного проектирования и междисциплинарных рабочих групп. Они включают в себя специалистов в различных предметных областях, чья совместная работа значительно повышает качество проекта. Например, технологи могут начинать изучение конструкции изделия и высказывать свои предложения по ней задолго до того, как продукт формально будет передан на технологическую подготовку.

Благодаря расширению функций PDM-систем сотрудники, ранее не участвовавшие в начальных стадиях жизненного цикла изделия, теперь могут внести свой вклад в проектирование и разработку изделия, что является главной целью параллельного проектирования. Основным преимуществом PDM-системы перед бумажным документооборотом является четкое управление предоставлением данных об изделии и их циркуляцией между участниками проекта.

114

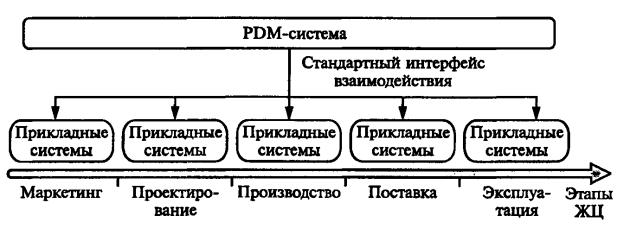

Другой важной областью применения PDM-системы является интеграция данных об изделии на протяжении всего производственного цикла. При создании ЕИП для всех участников жизненного цикла изделия PDMсистема выступает в качестве средства интеграции всего множества используемых прикладных компьютерных систем (САПР, АСУП и т. п.) путем аккумулирования поступающих от них данных в логически единую модель на основе стандартных интерфейсов взаимодействия (рис. 5.1).

Рис. 5.1. Структура ЕИП на основе PDM-системы

Фактически на предприятии существуют два центра интеграции данных: АСУП и PDM-система. АСУП (или ERP-система) интегрирует данные о ресурсах предприятия, необходимых для его функционирования, в то время как PDM-система интегрирует данные о его деятельности. Кроме того, существуют прикладные компьютерные системы, основной задачей которых являются создание и обработка данных об изделии. Таким образом, можно выделить два направления интеграции данных на предприятии:

–вертикальное (т. е. интеграция PDM-системы и прикладных систем) и

–горизонтальное (т.е. интеграция PDM-системы и АСУП). Вертикальная интеграция предполагает, что данные об изделии,

созданные прикладными системами, передаются на хранение в PDMсистему, а при необходимости их обработки или изменения передаются обратно в прикладные системы, после чего вновь возвращаются в PDMсистему. При этом PDM-система обеспечивает контроль целостности, полноты и актуальности данных об изделии.

Горизонтальная интеграция предполагает интеграцию PDM-системы и АСУП. Задачей такой интеграции является создание и поддержание полной информационной модели предприятия, включающей как данные о продукции предприятия, так и о его ресурсах. Одним из основных преимуществ такой модели является исключение повторного ввода данных при переходе изделия с этапа разработки (который контролируется в основном PDM-системой) на этап производства (который контролируется в основном АСУП). Примером данных, передаваемых из PDM-системы в АСУП, может служить

115

состав изделия. Важным компонентом такой «бесшовной» интеграции на предприятии является поддержка PDM-системой произвольного набора характеристик объектов, что позволяет интегрировать PDM-систему практически с любой другой компьютерной системой, используемой на предприятии. При этом другая система получает именно те данные, которые необходимы ей для выполнения своих функций. Например, данные о необходимом для производства изделия количестве материала или типе станков создаются на этапе проектирования изделия и представляются в виде некоторого набора характеристик, который, будучи переданным в АСУП, может быть автоматически использован при закупках сырья или планировании производства.

ВсефункцииполноценнойPDM-системыможноразделитьна6 групп.

1) Управление хранением данных и документов. Все данные и доку-

менты в PDM-системе хранятся в специальной подсистеме (хранилище данных), которая обеспечивает их целостность, организует доступ к ним

всоответствии с правами доступа и позволяет осуществлять поиск данных разными способами. При этом документы, хранящиеся в системе, являются электронными документами.

ВPDM-системе применяются два основных способа хранения данных: либо в виде объектов, обладающих определенным набором значений свойств (например, объектом может быть деталь, а его свойствами — длина, ширина, высота и т.п.), либо как целостные документы, содержащие необходимые данные (например, файл САПР). В то же время документ в системе является объектом, имеющим определенные свойства. Хранение всех объектов и документов может быть организовано посредством каталогов или папок аналогично файловой системе компьютера. При этом документы могут храниться как самостоятельно, так и «привязанными» к другому объекту системы (например, к детали). В идеальном варианте в PDM-системе они являются электронными, т.е. снабжены электронной подписью и имеют юридическую силу.

Основным принципом PDM является однократность хранения данных (без логической избыточности) в защищенной системе, называемой хранилищем данных. Копии эталонных данных из хранилища могут свободно распространяться среди пользователей в различных отделах для разработки, анализа или утверждения. По окончании этих процессов новые сведения заносятся в хранилище. При изменении данных их очередная редакция, сопровождаемая подписью и датой, помещается в хранилище и существует наряду со старой, которая в любом случае остается там в своей первоначальной форме. Хранилище данных должно обеспечивать авторизацию доступа, поиск информации, целостность данных, а также архивирование, резервное копирование и восстановление данных.

Целостность данных в хранилище обеспечивается за счет отображения

вэлектронной модели изделия фактической взаимосвязи между какими-либо данными. Так, при наличии твердотельной модели детали или сборки значительная часть остальной информации (результаты анализа, технология производства, модель оснастки и т.п.) создается на ее основе и связана

116

с исходной моделью. В этом случае существует возможность связать между собой хранящуюся в системе «мастер-геометрию» (т.е. эталонную твердотельную модель) с ее свойствами. Причем при изменении эталонной модели происходит автоматическое обновление ее свойств: результатов анализа, технологии производства, модели оснастки и т.д., а если это по каким-либо причинам невозможно, то происходит оповещение соответствующих сотрудников о необходимости приведения свойств модели в соответствие с изменениями.

Для того чтобы управлять доступом к данным в хранилище, PDMсистема должна осуществлять авторизацию. Помимо процедур идентификации и аутентификации пользователя, входящего в систему, существуют два других способа авторизации: по правам пользователей и по статусу данных. В первом случае каждому пользователю в зависимости от его статуса в организации (главный конструктор, технолог, нормоконтролер) присваиваются определенные права, позволяющие выполнение определенных операций над данными (просмотр, изменение, утверждение и т. п.). Кроме того, могут быть созданы группы пользователей, и права присваиваются целой группе. Во втором случае любым данным в хранилище придается некий статус, определяющий набор операций, которые можно над этими данными выполнить (например, только просмотр), а также пользователей, производящих такие операции. Обычно в PDM-системах применяют комбинацию двух указанных способов авторизации.

Важным аспектом обеспечения доступа к данным являются возможности поиска нужной информации. PDM-система обеспечивает поиск как по значениям свойств хранимых объектов (например, изделий с заданными идентификаторами или характеристиками), так и по хранящимся в ней документам. В частности, для текстовых документов необходимо наличие полнотекстового поиска. Некоторые системы позволяют проводить его по расположению геометрических объектов в твердотельной модели изделия. Для визуализации и обработки данных в хранилище PDM-система обладает либо встроенными функциями (например, визуализация и редактирование конструкторского графа), либо внешними прикладными системами (например, САПР для просмотра и изменения геометрической модели изделия).

2)Управление процессами. PDM-система выступает в качестве рабочей среды пользователей и отслеживает все их действия, в том числе следит за версиями создаваемых ими данных. Кроме того, PDM-система управляет потоком работ (например, в процессе проектирования изделия) и занимается протоколированием действий пользователей и изменений данных.

3)Управление составом изделия. PDM-система содержит информа-

цию о составе изделия, его исполнениях и конфигурациях. Важной особенностью является наличие нескольких представлений состава изделия для различных предметных областей (конструкторский состав, технологический состав, маркетинговый состав и т.д.), а также управление применяемостью компонентов изделия.

4)Классификация. PDM-система позволяет производить распределение изделий и документов в соответствии с различными классификаторами.

117

Это может быть использовано при автоматизации поиска изделий с нужными характеристиками с целью их повторного использования или для автоматизации присваивания обозначений компонентов изделия.

5)Календарное планирование. Функции календарного планирования

вPDM-системе аналогичны основным функциям специализированной системы календарного планирования. Эти функции включают управление структурой работ проекта по созданию изделия, предполагающей разбиение всего проекта на совокупность задач. Структура работ проекта может быть разработана на основе конструкторской структуры изделия. Кроме того, PDM-система предоставляет возможность нахождения взаимосвязей между различными задачами, распределения имеющихся ресурсов по задачам, отслеживания хода выполнения отдельных задач и проекта в целом, а также выявления аномалий. В настоящее время в большинстве PDM-систем функции календарного планирования реализуются через интеграцию PDMсистемы и какой-либо коммерческой системы календарного планирования.

6)Вспомогательные функции. Вспомогательные функции обеспечивают работу PDM-системы, ее взаимодействие с другими прикладными системами и с пользователями, а также пользователей системы между собой. Вспомогательными функциями PDM-системы являются:

• коммуникационные функции, которые предназначены для облегчения процедуры общения пользователей между собой и включают в себя,

например, электронную почту для передачи информации |

и оповещения |

о событиях и заданиях; |

|

• функции транспортирования данных, которые |

предназначены |

для перемещения данных (документов) из хранилища в прикладную систему (например, САПР) и обратно;

•функции трансляции данных, которые предназначены для перевода хранящихся в PDM-системе данных из одного формата в другой. Это может потребоваться при необходимости открытия с помощью прикладной системы файла, записанного в формате другой прикладной системы, либо для перевода данных об изделии в стандартный формат типа STEP;

•функции обработки изображений, которые предназначены для управления изображениями, хранимыми в PDM-системе, доступа к ним и их просмотру. Отдельную нишу занимают функции визуализации трехмерных моделей изделия, созданных в какой-либо САПР. В некоторых PDMсистемах (например, iMAN и Windchill) существует возможность создания цифрового макета всего изделия. Эта возможность очень полезна в тех случаях, когда проектирование изделия ведется несколькими организациями, применяющими для этого различные САПР. При создании цифрового макета PDM-система синтезирует целостную визуальную модель изделия из компонентов, представленных в форматах различных САПР;

•функции администрирования, которые предназначены для управления самой PDM-системой, управления системой безопасности и редко меняющимися данными (например, структурой классификаторов), настройки системы, мониторинга ее функционирования и т. п.

118

Выделяют несколько уровней интеграции PDM-системы и других компьютерных приложений, используемых на предприятии. Высшим уровнем интеграции является использование на предприятии единой модели данных. Это означает, что все компьютерные системы (PDM-система, АСУП, а также прикладные системы) работают с совместно используемой единой базой данных. Такой способ интеграции наиболее близок к идеальному, но его реализацию на практике осуществить очень трудно.

Более доступным уровнем интеграции является прямой доступ к БД. Это означает, что все компьютерные системы имеют свои БД, но каждая из них имеет возможность беспрепятственно получать и посылать данные

вБД другой системы (например, PDM-система имеет неограниченный доступ к БД АСУП и наоборот). Этот способ интеграции часто встречается на практике, и многие PDM-системы имеют механизмы его реализации. Например, возможности прямого доступа к БД предоставляет пакет Tflex Docs фирмы TopSystems.

Наиболее распространенным уровнем интеграции является использование для организации взаимодействия систем прикладных программных интерфейсов API (Application Programming Interface). Это связано с тем,

что практически любая полноценная PDM-система имеет свой API, с помощью которого пользователи имеют возможность настраивать эту систему

всоответствии с потребностями своего предприятия. Следовательно, любую PDM-систему можно «научить» с помощью API «общаться» с другими компьютерными системами. Это можно сделать, разработав на предприятии небольшое приложение (шлюз), которое будет передавать данные из PDMсистемы в АСУП, получая и загружая их в АСУП с помощью API АСУП.

Наконец, самым простым уровнем интеграции приложений является

использование файлов для обмена данными между ними. При осуществлении передачи данных от одной системы другой, первая система будет генерировать файл, содержащий передаваемые данные, а вторая система будет читать этот файл, получая таким образом эти данные. Для создания обменного файла и для его чтения потребуются специальные программы (конверторы), которые преобразовывают данные из формата прикладной системы в формат обменного файла и наоборот. При выборе формата обменного файла существуют различные варианты. Можно использовать стандартные форматы обменных файлов, например формат, оговоренный в международном стандарте для обмена данными об изделии ISO 10303 STEP. Можно использовать файлы, имеющие формат популярных компьютерных систем, например, Microsoft Excel. Можно, наконец, разработать на предприятии (или внутри кооперации) свой собственный формат обменного файла.

Основными преимуществами использования PDM-системы на предприятии являются: сокращение времени разработки изделия, т.е. выхода изделия на рынок, и повышение его качества. Сокращение времени разработки достигается, в первую очередь, за счет повышения эффективности процесса проектирования изделия, которое характеризуется следующими факторами:

119

А. Избавление конструктора от непроизводительных затрат времени, связанных с поиском, копированием и архивированием данных, что при работе с бумажными носителями составляет 25...30 % времени.

Б. Улучшение взаимодействия между конструкторами, технологами и другими участниками разработки изделия путем применения методики параллельного проектирования, что приводит к сокращению количества изменений изделия и, что немаловажно, переносит большую часть изменений на этап проектирования (из-за более раннего выявления ошибок).

В. Значительное сокращение срока проведения изменений конструкции изделия или технологии его производства благодаря улучшению контроля за потоком работ в проекте.

Г. Резкое увеличение доли заимствованных или слегка измененных компонентов в изделии (до 80 %) за счет предоставления возможности поиска детали с необходимыми характеристиками. PDM-система позволяет практически избавить конструкторов от синдрома «изобретения велосипеда», так как делает возможным широкое заимствование и повторное использование уже спроектированных деталей. Ранее конструктору было проще заново спроектировать узел изделия, чем искать уже существующий.

В настоящий момент в связи с использованием современных систем автоматизированного проектирования и подготовки производства низкое качество изделия уже в меньшей степени является следствием плохого проектирования, а в большей степени связано с низким качеством данных (неполнота, некорректность или неактуальность). PDM-система, предполагающая наличие единой целостной модели изделия и четких способов доступа к хранящейся в ней информации, позволяет значительно улучшить качество данных об изделии и соответственно повысить качество самого изделия.

Выполнить конкретно расчет выгод, получаемых предприятием от внедрения PDM, весьма непросто. Это связано с тем, что PDM-система представляет собой не просто компьютерную систему, а рабочую среду для выполнения сотрудниками своих задач, поэтому важно выбрать правильную точку зрения и соответствующие способы измерения выгод. По мнению экспертов, наибольший выигрыш от использования PDM-системы лежит в двух областях: сокращение времени выхода изделия на рынок и повышение качества изделия.

Исследование известной консалтинговой фирмы McKinsey&Co показывает влияние на прибыль различных мероприятий по повышению конкурентоспособности предприятия. Так, для продукта с длительностью жизненного цикла 5 лет при сокращении стоимости проектирования изделия на 50 % прибыль вырастет лишь на 3,5 %. В то же время при сокращении стоимости производства изделия на 9% рост прибыли составит 22%. Наконец при сокращении сроков поставки изделия на 6 месяцев увеличение прибыли максимально и составляет около 33 %.

Несмотря на большое разнообразие программных продуктов, реализующих функции PDM-системы, практически все они выполнены по аналогичным принципам.

120