- •Перегонка и ректификация

- •Простая перегонка

- •Ректификация

- •Колонные массообменные аппараты

- •Тарельчатые колонны: устройство

- •Тарелки

- •Способы подвода тепла и способы создания орошения в колонне

- •Ректификация многокомпонентных смесей

- •Теплообменники

- •Кожухотрубчатые теплообменники

- •Теплообменники с компенсатором на кожухе (тип к)

- •Теплообменники с u-образными трубами (тип у)

- •Теплообменники с плавающей головкой (п)

- •Теплообменники типа «труба в трубе»

- •Эксплуатация и ремонт сосудов

- •Аварийная остановка сосуда

- •Ремонт оборудования

- •Ремонт теплообменников

- •Центробежные насосы

- •Поршневые насосы

- •Пуск насоса

- •Требования безопасности при эксплуатации насоса

- •Остановка насоса

- •Перечень основных ремонтных работ насосов цнс

- •1. Смена сальниковой набивки насоса.

- •2. Замена смазки.

- •3. Вскрытие и чистка фильтров на приеме насосов.

- •Компрессоры

Теплообменники типа «труба в трубе»

Аппараты этого типа используют чаще всего для теплообмена между жидкими средами при относительно небольших расходах теплоносителей. Их можно использовать также для теплообмена между жидкими или газовыми потоками и для конденсации паров при повышенных давлениях.

К преимуществамэтих теплообменников по сравнению с кожухотрубчатыми можно отнести меньшее гидравлическое сопротивление межтрубного пространства; кнедостаткам- большую металлоемкость, меньшую компактность.

Аппараты выполняют одно- или многопоточными; разборными или неразборными.

Неразборныетеплообменники являются аппаратами жесткой конструкции, в этой связи возможно возникновение температурных деформаций при существенной разнице температур теплообменивающихся потоков. Поэтому их рекомендуется использовать при разности температур сред не более 40С. К недостаткам этой конструкции можно отнести также невозможность очистки поверхности труб со стороны потока, протекающего по наружным трубам.

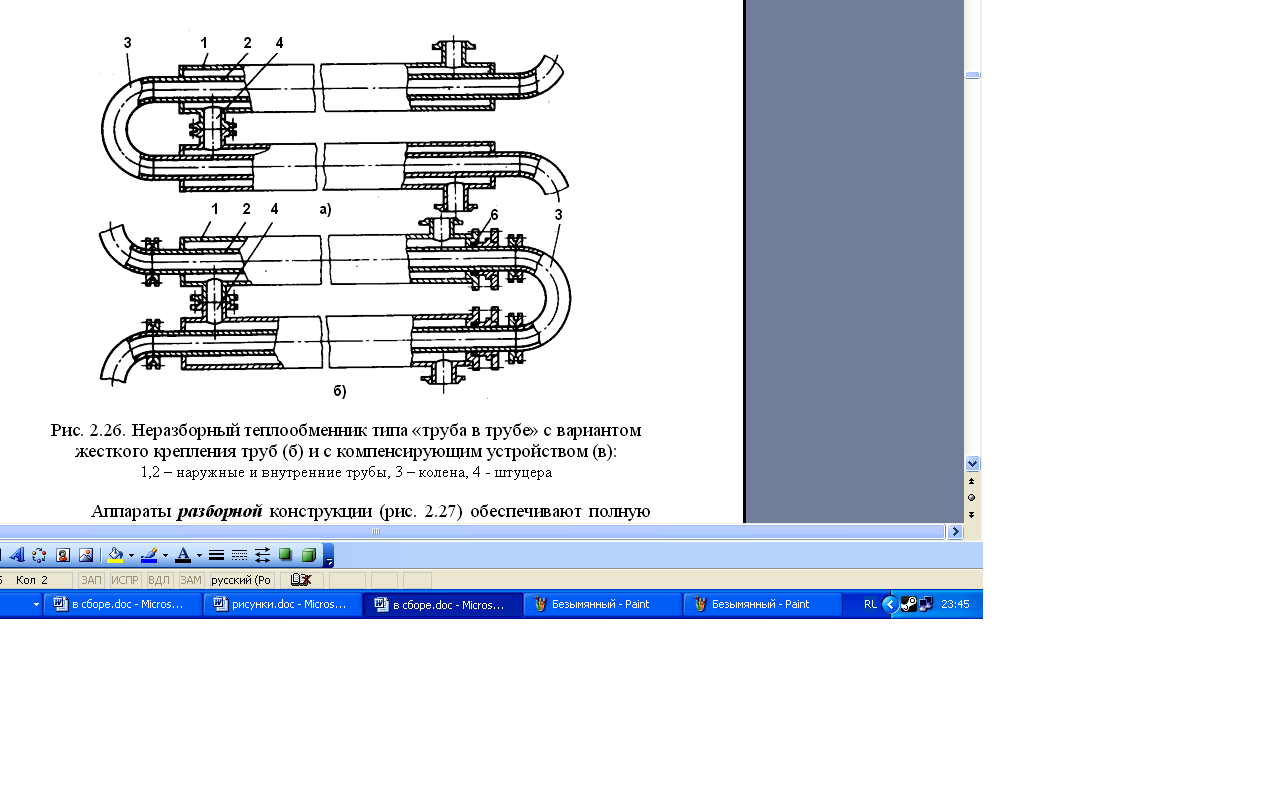

Неразборный однопоточный теплообменник (рис. 2.26) состоит из внутренних труб, расположенных в наружных (кожуховых) трубах большего диаметра. При этом один поток проходит по внутренним трубам, а другой - в пространстве между наружными и внутренними трубами. Внутренние трубы аппарата соединены в единый змеевик при помощи колен, а наружные - при помощи штуцеров; кольцевой зазор между трубами наглухо заварен.

При разнице температур сред более 70С можно использовать неразборные аппараты, в которых крепление труб осуществляется с использованием компенсирующих устройств. В этом случае кольцевое пространство между внутренними и наружными трубами наглухо заваривается с одной стороны, а с другой стороны уплотняется при помощи сальника (см. рис. 2.26). Это дает возможность некоторого удлинения наружных труб относительно внутренних при более высоких значениях разницы температур между потоками.

|

|

|

Рис. 2.26. Неразборный теплообменник типа «труба в трубе» с вариантом жесткого крепления труб (а) и с компенсирующим устройством (б): 1,2 – наружные и внутренние трубы, 3 – колена, 4 - штуцера |

Эксплуатация и ремонт сосудов

Эксплуатационные параметры: давление, температура (учитывают износ – эрозийный и коррозию).

Пуск аппаратов:

1. Перед пуском необходимо проведение испытаний на прочность и плотность (гидро- или пневмоиспытания)

- опрессовку сосуда производить водой пробным давлением, указанным в паспорте, установив на время опрессовки заглушки под предохранительные клапана, и подводящие трубопроводы;

- полностью удалить воздух при заполнении сосуда водой;

- производить плавное повышение давления в сосуде;

- контролировать давление в сосуде двумя манометрами; оба манометра должны быть одного типа, предела измерения, одинаковых классов точности, цены деления;

- выдержать сосуд под пробным давлением в течение определенного времени. Время выдержки устанавливается разработчиком проекта. При отсутствии указаний в проекте время выдержки должно быть не менее значений, указанных в табл.

Таблица

-

Толщина стенки сосуда, мм

Время выдержки, мин

До 50

10

Свыше 50 до 100

20

Свыше 100

30

Для литых неметаллических и многослойных сосудов независимо от толщины стенки

60

- после выдержки под пробным давлением снизить давление в сосуде до расчетного, при котором произвести осмотр наружной поверхности сосуда, всех его разъемных и сварных соединений.

2. Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено:

- течи, трещин, слезок, потения в сварных соединениях и на основном металле;

- течи в разъемных соединениях;

- видимых остаточных деформаций, падения давления по манометру.

3. При наружном, внутреннем осмотрах и гидравлическом испытании должны быть выявлены и устранены все дефекты, снижающие прочность сосуда, особое внимание обратить на состояние защитного слоя от коррозии;

4. Обязательными местами для замера толщины стенок методом толщинометрии являются точки вокруг штуцеров (не менее 40 для каждого штуцера на расстоянии 50 мм.).