- •Перегонка и ректификация

- •Простая перегонка

- •Ректификация

- •Колонные массообменные аппараты

- •Тарельчатые колонны: устройство

- •Тарелки

- •Способы подвода тепла и способы создания орошения в колонне

- •Ректификация многокомпонентных смесей

- •Теплообменники

- •Кожухотрубчатые теплообменники

- •Теплообменники с компенсатором на кожухе (тип к)

- •Теплообменники с u-образными трубами (тип у)

- •Теплообменники с плавающей головкой (п)

- •Теплообменники типа «труба в трубе»

- •Эксплуатация и ремонт сосудов

- •Аварийная остановка сосуда

- •Ремонт оборудования

- •Ремонт теплообменников

- •Центробежные насосы

- •Поршневые насосы

- •Пуск насоса

- •Требования безопасности при эксплуатации насоса

- •Остановка насоса

- •Перечень основных ремонтных работ насосов цнс

- •1. Смена сальниковой набивки насоса.

- •2. Замена смазки.

- •3. Вскрытие и чистка фильтров на приеме насосов.

- •Компрессоры

Ректификация

Ректификация позволяет достичь высокой степени разделения смесей на составляющие их компоненты. Процесс осуществляется путем многократного контакта между неравновесными жидкой и паровой фазами, движущимися противотоком. При взаимодействии происходит массообмен, обусловленный стремлением системы к состоянию равновесия. В результате каждого контакта компоненты смеси перераспределяются между фазами так, что пара обогащается НКК, а жидкость – ВКК. Многократное контактирование в итоге приводит в итоге к практически полному разделению смеси.

Процесс осуществляют периодически или непрерывно (наиболее часто в нефтепереработке) при атмосферном или повышенном давлении, а также под вакуумом. Повышенное давление используют для разделения смесей компонентов с низкими температурами кипения, а вакуум – для разделения смесей высококипящих веществ, чтобы избежать их разложения при высоких температурах.

Процесс ректификации осуществляют в аппаратах, называемых ректификационными колоннами. Помимо колонн в состав ректификационных установок входит теплообменное оборудование, емкости и насосы.

Колонные массообменные аппараты

Ректификационные колонны, абсорберы, адсорберы, десорберы и др.

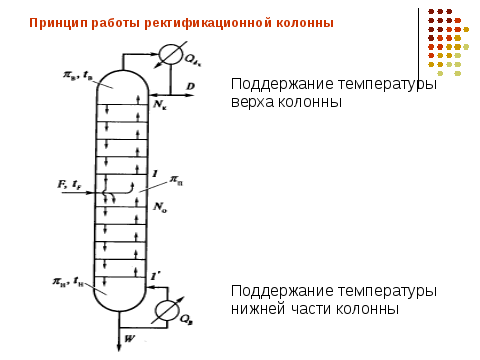

Сырье поступает в колонну в среднюю часть и в результате многократного контакта паровой и жидкой фаз происходит перераспределение компонентов сырьевой смеси между фазами; паровая обогащается НКК; жидкая обогащается ВКК. В результате дистиллят представляет собой практически чистый НКК, а кубовый остаток – практически чистый ВКК. Для реализации разделения необходимо поддерживать температурный режим колонны: в верхней части температура должна быть ниже, чем в кубе колонны (нижняя часть), что обеспечивается при помощи соответствующих теплообменных аппаратов (холодильников-конденсаторов в верхней части и испарителей – в нижней):

Тарельчатые колонны: устройство

|

|

Общий вид тарельчатой колонны: а – цельносварной корпус: 1 - опорная обечайка; 2,4 - днища; 3 – корпус; 5 – отбойное устройство; 6 – тарелки; 7 – устройство ввода сырья; 8 – люки для обслуживания; Потоки: Ж – орошение; П – пары; КО - кубовый остаток

Разновидности тарелок: колпачковые клапанные ситчатые решетчатые

|

Тарелки

Тарелки отличаются большим разнообразием и классифицируются по ряду признаков:

по способу передачи жидкости с тарелки на тарелку (с переливными устройствами и провального типа);

по характеру взаимодействия потоков (барботажные и струйные)

по конструкции устройств ввода паров (колпачковые, клапанные, ситчатые и др)..

Тарелки с капсульнымиколпачками:

Преимуществотарелок данного типа: высокий к.п.д. (до 0,8), широкий интервал производительности.

Недостатки: значительная металлоемкость, трудоемкость изготовления, монтажа и обслуживания

|

|

|

Рис. 3.6. Капсульный колпачок: исполнение 1 – без регулировки высоты установки колпачка, исполнение 2 – с регулировкой; 5 – колпачки, 6 – паровые патрубки |

Тарелки из S-образныхэлементов:

Преимущества: малая металлоемкость (в 2 раза меньше по сравнению с капсульными колпачками), высокая производительность (на 20-30 % больше по сравнению с капсульными колпачками), достаточно высокий к.п.д. (0,6-0,8). Для увеличения производительности по парам на верхней тарелке элемента можно дополнительно устанавливать клапан, это дает увеличение производительности на 10 %.

|

| |

|

б)

|

Рис. 3.8. Тарелка из S-образных элементов (а) и с дополнительными клапанами (б): а) 1 – S-образный элемент; 2 – пластины жесткости; б) 1 – прямоточный клапан; 2 – S-образный элемент; 3 – пластины жесткости. Потоки: П – пар; Ж – жидкость |

Клапанныетарелки:

Преимуществамитарелок являются простота конструкции, низкая металлоемкостью идинамический режимих работы (меняется положение клапана в зависимости от нагрузки по парам). Последнее является отличительной особенностью данного типа тарелок и не характерно для других разновидностей.

К недостаткамможно отнести возможность забивки и «прилипания» клапана к полотну тарелки, поэтому не рекомендуется использовать тарелки данного типа при работе с вязкими и смолистыми средами.

|

|

|

Рис. 3.9. Схема работы клапана: I– исходное положение,II– малые нагрузки по пару (газу),III– средние нагрузки,IV- высокая производительность по парам |