- •Глава II

- •2.1.2. Характеристики автоматизированных пневмоприводов

- •2.1.3. Основные параметры пневматических систем

- •2.1.3.1. Условный проход

- •2.1.3.2. Диапазон давлений

- •Коэффициента сопротивления трубопровода:

- •2.1.3.4. Параметры управляющего воздействия и выхода

- •2.1.3.5. Утечки воздуха

- •2.1.3.6. Время срабатывания и частота включений

- •2.1.3.7. Надежность привода, размеры, масса

- •2.2. Повышение экономичности пневмоприводов

- •И расходные характеристики (г,д) блока подготовки воздуха типа msb4-1/4

- •Условное обозначение (а), общий вид (б), конструкция (в), размерные параметры (г) и диаграмма работы (д)

- •Управлением: условное обозначение (а), общий вид (б), конструкция (в), размерные параметры (г)

- •2.3. Технико-экономические предпосылки создания промышленных механотронных систем на основе пневмоприводов

- •В механотронные модули движения

2.1.3.6. Время срабатывания и частота включений

Под временем срабатывания пневматических устройств обычно понимают промежуток времени от момента приложения управляющего воздействия (например, начала роста давления в полости управления, момента подачи электрического сигнала на электромагнитные катушки распределителей) до момента полного переключения рабочего органа или до получения заданного давления в определенном объеме, подсоединенном к выходу пневматического устройства. Время срабатывания устройства зависит от многих факторов (конструкции, размера, нагрузки, длины и сопротивления пневматических и электрических линии управления, давления, напряжения и др.) и в зависимости от них может иметь значение от тысячных долей секунды до нескольких секунд.

Время срабатывания пневматических устройств, как и их расходная характеристика, имеет большое значение, особенно для высокопроизводительного технологического оборудования (станков, прессов, манипуляторов и промышленных роботов и др.).

Частота включений обычно связана с временем срабатывания, зависит от тех же факторов и может достигать 40 Гц [36].

2.1.3.7. Надежность привода, размеры, масса

Надежность привода - это свойство привода выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени или требуемой наработки до отказа. Надежность привода обусловливается безотказностью, ремонтопригодностью, сохраняемостью, долговечностью.

Показателями безотказности привода являются: вероятность безотказной работы; средняя наработка до отказа или на отказ; параметр потока отказов; интенсивность отказов.

Основным показателем ремонтопригодности привода служит вероятность восстановления в заданный период времени или среднее время восстановления.

Основным показателем сохраняемости привода является гамма-процентный срок сохраняемости.

Основными показателями долговечности являются средний срок службы, средний ресурс, гамма-процентный ресурс.

В зависимости от принципа действия пневматических устройств, имеющих циклический характер (цилиндры, распределители, логические элементы) или нециклический (фильтры, редукционные клапаны, осушители), наработка на отказ или ресурс выражается в циклах и часах соответственно. Для пневматических устройств циклического действия ресурс обычно находится в пределах от 3...5 до 10...20 млн. циклов в зависимости от назначения и конструкции [36]; для устройств нециклического действия - от 5000 до 12000 часов.

Для большинства пневматических устройств размеры и масса являются одними из наиболее общепринятых показателей качества. На практике часто оценивают не абсолютные их значения, а удельные показатели, представляющие собой отношение объема (массы) устройства к основному параметру (расходной характеристике, развиваемому усилию и т.п.).

2.2. Повышение экономичности пневмоприводов

Как уже отмечалось ранее, сжатый воздух является весьма дорогостоящей рабочей средой, которую нужно расходовать весьма рационально. Используемые для получения сжатого воздуха современные компрессорные установки в сочетании со старыми и плохо обслуживаемыми системами трубопроводов не дают ощутимого повышения эффективности производства по причине расходуемого впустую большого количества электроэнергии (до 50%) [15]. Поэтому производственные системы, работающие на сжатом воздухе, представляют собой привлекательный объект возможной экономии. Главная цель заключается в отыскании утечек, герметизации их и в минимизации потерь давления в пневмосистемах.

Обычно по пути от компрессора до потребителя можно ожидать следующие потери давления, МПа [15]:

- главный трубопровод - 0,003;

- распределительный трубопровод - 0,003; - соединительный трубопровод - 0,004;

- осушитель - 0,03; - фильтр - 0,04;

- блок подготовки воздуха и шланги - 0,6

Нетрудно заметить, что общие потери могут достигать весьма ощутимой величины - 0,14 МПа.

Снижение потерь достигается за счет выполнения следующих рекомендаций.

Система трубопроводов должна быть по возможности короткой с минимально допустимым диаметром.

Однако при проектировании линии питания распределителей следует учитывать, что потери давления в них будут тем меньше, чем больше диаметр трубы или шланга. Устанавливаемые трубопроводы должны идти непосредственно от источника сжатого воздуха, а не от ответвленного трубопровода.

Следует разделять системы управления, располагая пневматические системы рядом с потребителем воздуха. Желательно использовать цилиндры с минимальными «мертвыми объемами», принимая во внимание то, что цилиндры с пневматическим демпфированием имеют большие объемы для заполнения.

В таблице 2.4 приведены вредные объемы штоковых и бесштоковых полостей цилиндров с различным диаметром поршней [25]. Вредным объемом цилиндра является часть объема его полостей в конечном положении поршня и часть объема подводящего трубопровода, находящегося внутри цилиндра (внутренние каналы).

|

Таблица 2.4 – Вредный объем цилиндра (106 мм3 = 1 дм3 = 1 л) | ||

|

Диаметр поршня, мм |

Вредный объем штоковой полости, х103 мм3 |

Вредный объем поршневой полости, х103 мм3 |

|

12 |

1 |

0,5 |

|

16 |

1 |

1,2 |

|

25 |

5 |

6 |

|

35 |

10 |

13 |

|

50 |

16 |

19 |

|

70 |

27 |

31 |

|

100 |

80 |

88 |

|

140 |

128 |

150 |

|

200 |

425 |

448 |

|

250 |

2005 |

2337 |

Целесообразно использовать цилиндры с соответствующим нагрузке (требуемому усилию) диаметром поршня и ходом и не увеличивать эти параметры без необходимости, «про запас», а также запитывать их минимально возможным давлением.

Снижение рабочего давления дает следующую экономию энергии, % [15]:

снижение с 0,6 до 0,5 МПа - 17;

снижение с 0,6 до 0,4 МПа - 33;

снижение с 0,6 до 0,3 МПа - 50.

Использовать в системах управления пневматическую логику, в том числе на элементах пневмоники, рационально только в тех случаях, если система упрощается, становится более безопасной и не снижает быстродействие основного технологического оборудования.

Там, где это возможно, желательно использовать цилиндры одностороннего действия, вместо цилиндров двустороннего действия, поскольку они потребляют воздух только для рабочего (прямого) хода. При этом необходимо учитывать то, что цилиндры с ходом поршня свыше 100 мм не могут быть одностороннего действия с механической пружиной возврата. В этих случаях целесообразно использовать пневматическую пружину, подавая в соответствующую полость небольшое постоянное давление (например, 0,2 МПа) с помощью регулятора давления.

Тройники являются источниками больших потерь давления из-за значительной турбуленции воздуха при прохождении через них. Потери приходится компенсировать повышением рабочего давления, что не является лучшим решением. Использование коллекторов с большими отверстиями (рисунок 2.14) более предпочтительно.

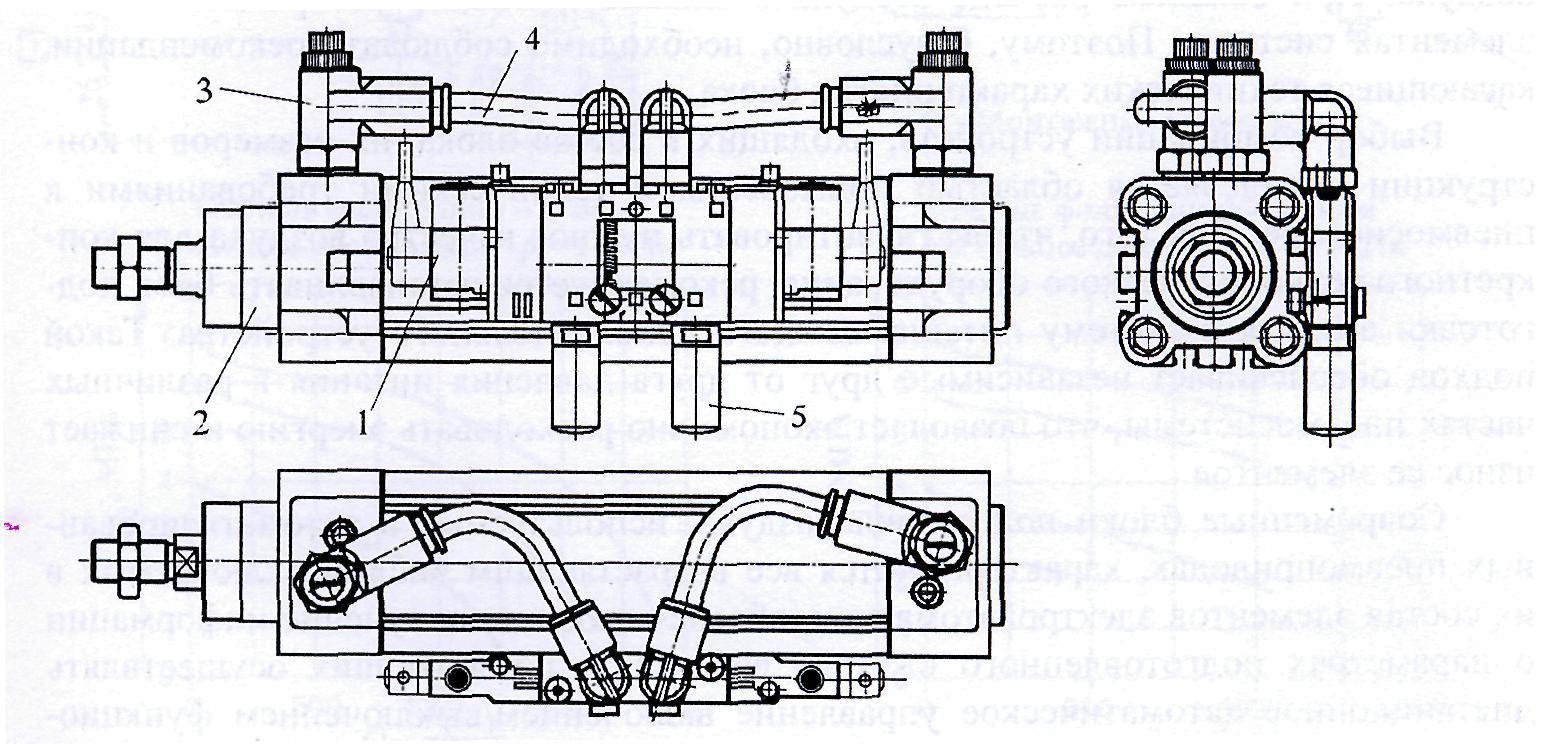

Рисунок 2.14 — Пневмосистемы с тройниками (а) и с коллектором (б)

Распределители должны располагаться как можно ближе к потребителям воздуха, поскольку при этом снижается объем полостей соединительных трубопроводов, заполняемых сжатым воздухом. Особенно экономичной оказывается комбинация цилиндр-распределитель (рисунок 2.15).

Рисунок 2.15 —Комбинированное исполнение "цилиндр—распределитель"

1 - 5/2-распределитель типа СРЕ 10 "Festo"; 2 - цилиндр;

3 - дроссель; 4 - трубопровод; 5 - глушитель

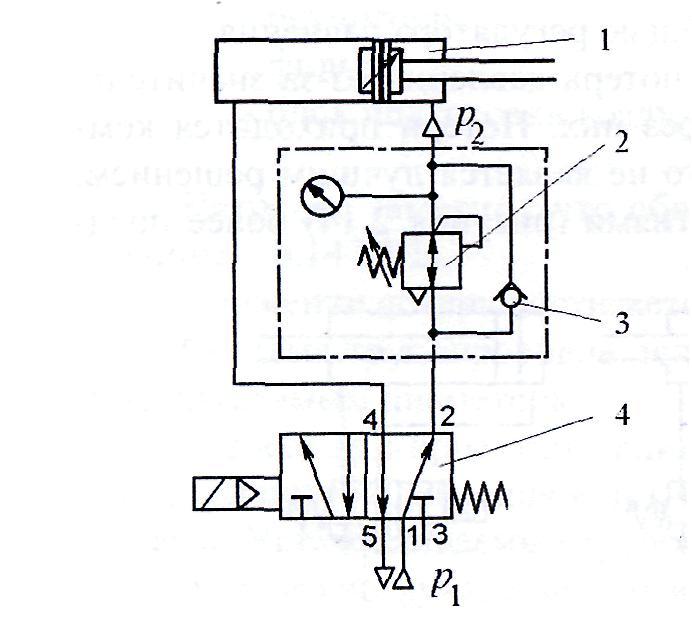

Если для обратного хода штока цилиндра двустороннего действия не требуется большого усилия и время возврата не лимитировано, можно использовать более низкое давление (например, 0,2 вместо 0,4 МПа). Это осуществляется с помощью регулятора с параллельным или встроенным обратным клапаном (рисунок 2.16).

При

отключении приводного электромагнита

5/2-моностабильного распределителя 4 с

электромагнитным пилотным управлением

воздух давлением p1

= 0,4MПa

поступает

через регулятор 2, настроенный на

давление, например, рг

= 0,2

МПа в штоковую полость цилиндра 1,

обеспечивая возврат штока в исходное

п оложение.

При включении распределителя 4 воздух

давлениемрх

поступает

в бесштоковую полость цилиндра 1,

обеспечивая быстрое выдвижение штока.

При этом воздух из штоковой полости

поступает на выхлоп не через регулятор,

совмещающий, по существу, функции

регулируемого дросселя, а через

обратный клапан 3 с большим проходным

сечением.

оложение.

При включении распределителя 4 воздух

давлениемрх

поступает

в бесштоковую полость цилиндра 1,

обеспечивая быстрое выдвижение штока.

При этом воздух из штоковой полости

поступает на выхлоп не через регулятор,

совмещающий, по существу, функции

регулируемого дросселя, а через

обратный клапан 3 с большим проходным

сечением.

Различные функции системы подготовки сжатого воздуха (фильтрация, регулирование и смазка элементов пневмосистемы) выполняются Рисунок 2.16 — Схема отдельными элементами или одним устройством –

пневмопривода с разными блоком подготовки сжатого воздуха. В современных

скоростями запитывання пневматических системах подача с мазки в сжатый

и опорожнения бесштоковой воздух не всегда нужна [25]. Это делается только в

полости пневмоцилиндра случае необходимости и, прежде всего, для смазки

двустороннего действия элементов исполнительной части системы. Избыток

масла может привести к износу движущихся частей

и уплотнений пневматических устройств. Из-за негерметичности соединений смазочные вещества могут вытекать наружу, загрязнять окружающую среду, наносить вред выпускаемой продукции пищевой, фармацевтической, парфюмерной, химической и других отраслей промышленности.

Размеры блока подготовки воздуха определяются величиной расхода сжатого воздуха. При большем расходе воздуха возникают большие потери давления в элементах системы. Поэтому, безусловно, необходимо соблюдать рекомендации, касающиеся технических характеристик блока.

Выбор комбинации устройств, входящих в состав блока, их размеров и конструкции определяется областью применения и техническими требованиями к пневмосистеме. Для того, чтобы гарантировать нужное качество воздуха для конкретного технологического оборудования, рекомендуется устанавливать блок подготовки воздуха в систему питания каждого исполнительного устройства. Такой подход обеспечивает независимые друг от друга давления питания в различных частях пневмосистемы, что позволяет экономично расходовать энергию и снижает износ ее элементов.

Современные блоки подготовки воздуха, используемые в автоматизированных пневмоприводах, характеризуются все возрастающим числом включаемых в их состав элементов электроавтоматики, обеспечивающих получение информации о параметрах подготовленного сжатого воздуха, и позволяющих осуществлять дистанционное автоматическое управление включением/выключением функциональных компонентов блока.

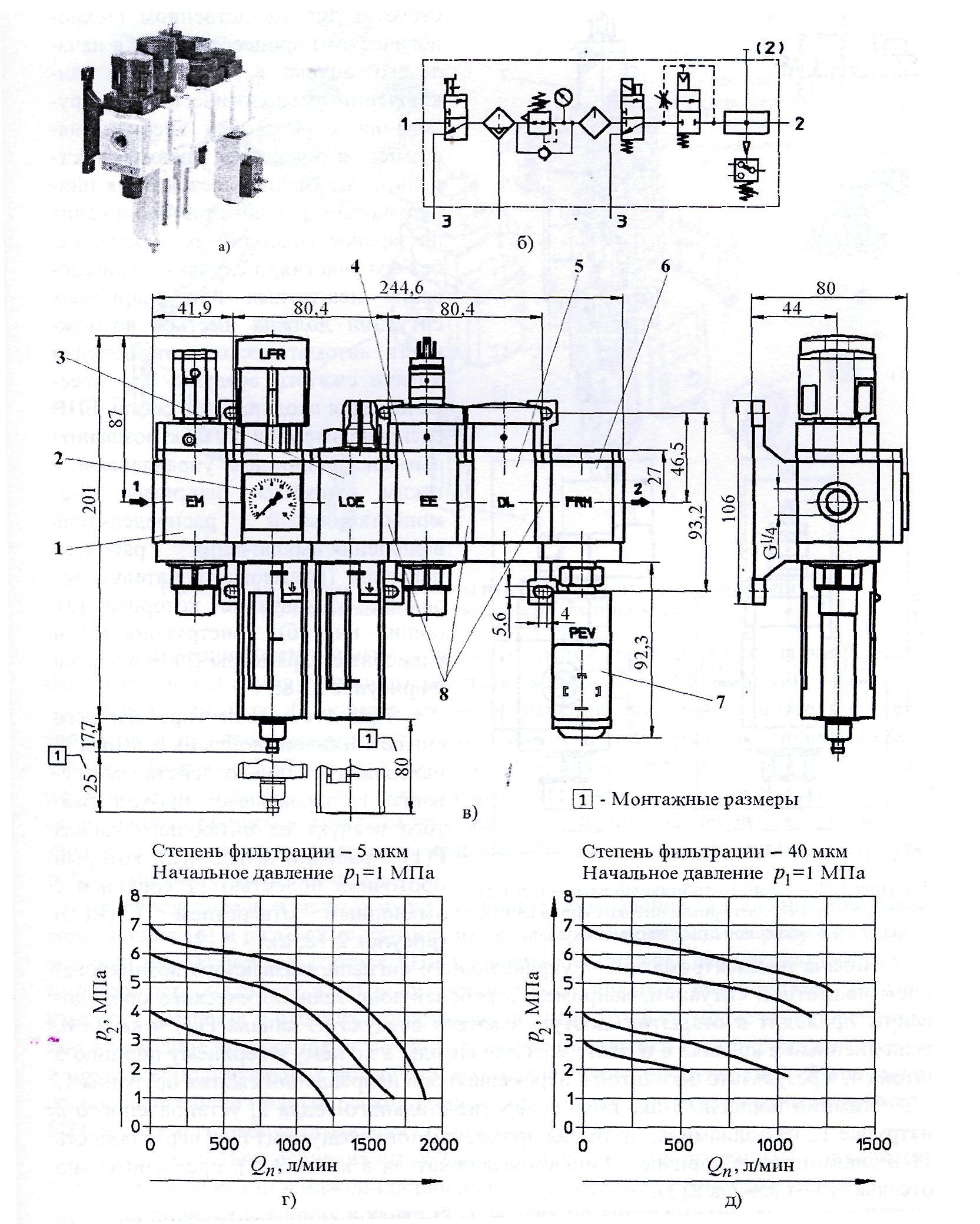

На рисунке 2.17 представлен общий вид блока подготовки воздуха фирмы «Festo» типа MSB-1/4 (а), компоновка функциональных компонентов с размерными параметрами (в) и условное обозначение (б) [57].

Данный тип блока подготовки воздуха (БПВ) включает в себя 3/2 распределитель 1 с ручным управлением включения/выключения входного давления р1 регулятор давления 2 с фильтром и манометром, маслораспылитель 3, 3/2 моностабильный распределитель 4 (пневмовыключатель) с электромагнитным управлением включения/выключения выходного давления р2, 2/2-моностабильной распределитель 5 плавной подачи давления р2 к потребителю сжатого воздуха (например, к пневмоцилиндру), разветвитель 6 с реле давления 7 типа PEV-1/4-B [32]

Рисунок 2.17 — Общий вид (а), условное обозначение (б), компоновка (в)