- •Методическое пособие

- •Лабораторная работа №2

- •Контрольные вопросы.

- •Обработка результатов опытов.

- •Лабораторная работа № 3

- •Лабораторная работа №4

- •Лабораторная работа № 5

- •Лабораторная работа № 6

- •Лабораторная работа № 7

- •Лабораторная работа № 9

- •Лабораторная работа № 10

- •Лабораторная работа №11

- •Лабораторная работа № 12

- •Лабораторная работа № 13

- •Лабораторная работа № 14

- •Лабораторная работа № 15

- •Лабораторная работа. Исследование действия ударной нагрузки.

- •Теоретические сведения.

- •Используемое лабораторное оборудование.

- •Порядок проведения испытаний.

- •Обработка результатов опыта.

- •Составление отсчета.

МИНИСТЕРСТВО АГРАРНОЙ ПОЛИТИКИ УКРАИНЫ

Луганский национальный аграрный университет

Кафедра "Сопротивление материалов

и теоретическая механика"

А. А. Чекановкин

Методическое пособие

по выполнению лабораторных работ

по курсам

«Механика материалов и конструкций»

и «Сопротивление материалов»

Луганск – 2004

ВВЕДЕНИЕ

При изучении курсов «Механика материалов и конструкций» и «Сопротивление материалов» важную роль играют лабораторные работы. Они выполняются параллельно с прохождением теоретического курса. Основной задачей лабораторных работ является изучение свойств материалов и экспериментальная проверка теоретических положений. Целью является привитие у студентов навыков, необходимых для выполнения научно-исследовательских работ, проведения экспериментов и обработки результатов экспериментов.

В методическом пособии рассматриваются основные лабораторные работы, предусмотренные программами изучения курсов «Механика материалов и конструкций» для специальности инженер-механик шифр 7.091.902 и «Сопротивление материалов» для специальностей «Промышленное и гражданское строительство», шифр 7.09.21.01, «Автомобильные дороги и аэродромы», шифр 7.09.21.05 и «Землеустройство и кадастр», шифр 7.07.09.04.

Описание каждой работы включает цель работы, краткие сведения по теории, описание лабораторной установки, описание опыта, обработку результатов наблюдений и анализ полученных результатов.

Учитывая важность правильной оценки точности полученных при опыте результатов, в отдельной главе даны необходимые сведения об определении погрешностей при проведении опытов и основные правила приближенных вычислений.

Издание может служить учебным и методическим пособием по указанным курсам для студентов инженерных специальностей высших учебных заведений.

Общие методические указания по проведению лабораторных работ.

Проектирование машин, зданий, сооружений, и дорог сопровождается расчетом их деталей на прочность, жесткость и устойчивость. Эти расчеты производятся в соответствии с положениями теории сопротивления материалов с учетом физико-механических свойств материалов, используемых для изготовления частей проектируемых конструкций.

Физико-механические свойства материалов устанавливаются лабораторными испытаниями образцов, изготовленных из этих материалов.

Данное методическое пособие составлено с учетом требований стандартов: ГОСТ 1497-84, ГОСТ 9651, ГОСТ 11150-84 и ГОСТ 11701-84 «Металлы и методы испытаний».

При разработке методов расчетов, выводе расчетных формул используются те или иные рабочие методы, вводятся некоторые допущения и ограничения, т.е. вместо действительных явлений рассматриваются их упрощенные схемы.

Основание для принятия соответствующей гипотезы, того или иного допущения служит опытное изучение поведения элементов конструкций под нагрузкой. Достоверность теоретических выводов сопротивления материалов, пригодность и точность расчетных формул проверяется опытным путем.

В связи с этим лабораторные работы по сопротивлению материалов могут быть разделены на две основные группы. К первой относятся работы, связанные с изучением свойств материалов: прочности, пластичности, упругости, сопротивляемости ударным нагрузкам и т.д. Цель в этом случае заключается в определении физико-механических характеристик исследуемого материала. К ним относятся предел пропорциональности, предел упругости, предел текучести, модуль продольной и поперечной упругости, коэффициент Пуассона, ударная вязкость, предел выносливости и т.д. Ко второй группе относятся работы по проверке теоретических выводов сопротивления материалов. Цель этих работ – экспериментальное подтверждение справедливости принятых рабочих гипотез и допущений, а также установление размеров отклонений теоретических значений величин от опытных. К таким работам относятся: исследование напряжений и деформаций, возникающих при изгибе стержня, кручении, внецентренном растяжении или сжатии, исследование устойчивости сжатых стержней и т.д.

Теория сопротивления материалов не всегда может дать исчерпывающий ответ на вопрос о прочности той или иной детали. Встречаются детали настолько сложной формы, что теоретические определения напряжений и деформаций оказывается затруднительным или даже невозможным. В таких случаях приходится пользоваться экспериментальными методами изучения напряженного состояния, в частности метод электротензометрирования.

Деформации, наблюдаемые при испытаниях, очень редко достигают значений, поддающихся непосредственному измерению простыми инструментами. Обычно они очень малы и могут выражаться в тысячных долях миллиметра. Для измерения малых деформаций применяются особые весьма точные и чувствительные приборы – тензометры, индикаторы, измерители деформаций и т.д

При изучении механических свойств материалов обычно возникает необходимость приложения к исследуемым образцам значительных усилий. С этой целью применяются специальные испытательные машины.

Некоторые опыты, проводимые для проверки выводов сопротивления материалов, выполняются на специальных установках, предназначенных только для данного испытания.

Описание конструкций и принципов действия испытательных машин, приборов для измерения деформаций и экспериментальных установок дается параллельно с описанием порядка проведения того или иного испытания.

При проведении лабораторных работ необходимо придерживаться следующих принципов:

- лабораторная работа должна иметь четко сформулированную цель;

- лабораторная работа должна быть организована так, чтобы исключить возможные ошибки наблюдений, сведено к минимуму влияние неизбежных неточностей установки и приборов;

- запись наблюдений должна вестись в специальный лабораторный журнал;

- если в пределах наблюдения действителен закон Гука, то нагрузки следует увеличивать ступенчато, на одинаковую величину; при этом теоретически, деформации должны изменяться одинаково.

Оценка погрешностей опыта .

При определении механических характеристик материала или проверке опытным путем теоретических положений приходится производить измерения ряда геометрических и физических величин, как до опыта, так и после опыта, а затем подставлять найденные численные значения в формулу для вычисления результатов.

Применяемые для измерений приборы не дают абсолютно точного значения измеряемой величины. При измерениях всегда неизбежна некоторая погрешность, зависящая не только от точности прибора, но и от способа измерений и опытности исполнителя.

При проведении опыта необходимо оценить погрешность конечного результата. Только в этом случае можно пользоваться данными, полученными из опыта.

Опыт только в том случае подтверждает теорию, если отклонения опытных и теоретических значений исследуемой величины не выходят за пределы погрешности проведения опыта.

Абсолютной ошибкой или абсолютной погрешностью Δх приближенного значения измеряемой величина называется разность между ее истинным Х и приближенным х значениями, т.е.

![]() (1)

(1)

Эта ошибка является абсолютной по своему значению; по характеру же она может быть либо систематической, либо случайной. Задача состоит в том, чтобы на основе отдельных измерений получить результат, который был бы наиболее близок к точному значению величины Х. Решение этой задачи основано на применении методов статистики и теории вероятности. Наиболее близким истинному значению величины является среднее арифметическое из отдельных результатов измерений.

(2)

(2)

где х1…хn – результаты отдельных измерений;

n – количество измерений.

Из выражения (1) можно получить х-Δх<Х<х+Δх, т.е. абсолютная ошибка установленная измерениями, определяет тот интервал, около приближенного значения величины, за пределы которого, вероятно, не выходит ее истинное значение.

Относительная ошибка εх, приближенного значения некоторой величины есть отношение ее абсолютной ошибки (Δх) к приближенному значению данной величины (х).

![]()

Относительная ошибка выражается в процентах

![]() .

.

Таким образом

![]() .

.

Абсолютная и относительная ошибки дают полное представление о надежности приближенного значения величины, полученной в результате измерений. Относительная ошибка, в отличии от абсолютной, непосредственно указывает на качество измерения.

Основные правила приближенных вычислений.

В результате измерений всегда получается приближенное значение величины. При рассмотрении приближенных чисел возникает понятие о сомнительных цифрах приближенного числа.

Последние цифры приближенного числа являются недостаточно точными или сомнительными цифрами. Количество этих цифр в приближенном числе может быть различным, но его всегда можно определить, если известна абсолютная ошибка числа. Первая сомнительная цифра приближенного числа находится в том десятичном разряде, с которого начинается абсолютная ошибка этого числа. Цифры всех последующих разрядов являются тем более сомнительными.

При математической обработке опытных данных необходимо не только правильно произвести вычисления, но и установить наименования полученных результатов. Рекомендуется руководствоваться следующими правилами:

1. При подстановке в формулу измеряемой величины и физических констант, взятых из справочника, после каждой следует проставить их наименования и перед вычислением результата проверить правильность наименования вычисляемой величины.

2. При вычислении определяемой величины следует пользоваться правилами приближенного счета:

- при сложении приближенных чисел нужно округлять до десятичного разряда соответствующего наименее точному слагаемому; в сумме следует сохранить столько десятичных знаков, сколько их имеется в слагаемом с наименьшим количеством десятичных знаков;

- при вычитании приближенных чисел они округляются, как при сложении;

- при умножении приближенных чисел их следует округлять в каждом столько значащих цифр, сколько их имеет наименее точный сомножитель (содержащий наименьшее число значащих цифр). Такое же число значащих цифр должно быть сохранено в произведении;

- при делении приближенных чисел они округляются так же, как и при умножении;

- при возведении в степень приближенного числа или извлечении корня из приближенного числа в результате нужно оставить столько значащих цифр, сколько их имеет возводимое в степень или подкоренное число.

Правила безопасной работы при выполнении лабораторных работ в зале испытательных машин.

При выполнении комплекса лабораторных работ особое внимание нужно уделять правилам безопасности труда.

Основные правила:

1. Перед выполнением цикла лабораторных работ и перед выполнением каждой лабораторной работы, руководитель должен провести полный инструктаж о безопасных методах работы, а студенты должны подписаться в журнале по технике безопасности.

Перед проведением каждой лабораторной работы необходимо провести инструктаж на рабочем месте по технике безопасности.

2. Студенты, выполняющие лабораторные работы, должны быть подробно проинструктированы о правилах безопасной работы установок, которые питаются промышленным напряжением 220/380 вольт.

3. Студенты должны знать об необходимых и неотложных мерах при аварийной ситуации и несчастном случае – обесточивание электросистемы, оказание первой помощи, способе вызова неотложной медицинской помощи и т.д.

4. Ведущий преподаватель обязан не допускать нарушение дисциплины студентами при выполнении лабораторных работ. Студенты, допускающие нарушение правил безопасности, должны отстраняться от выполнения лабораторных работ.

5. Электрораспределительный щит должен быть надёжно заперт.

6. Электропитание оборудования в зале испытательных машин должно быть постоянно выключено с помощью рубильника на электрораспределительном щите. Включение рубильника производит руководитель занятия только на время проведения испытания на этом оборудовании.

7. При испытаниях, связанных с разрушением образцов, зона разрушения должна быть закрыта прозрачным экраном.

8. При определении удельной ударной вязкости материалов на маятниковом ___________ зона качания маятника должна быть надёжно ограждена; а студенты при испытании должны находиться вне зоны качания маятника.

Лабораторная работа № 1

ИСПЫТАНИЕ МЕТАЛЛОВ НА РАСТЯЖЕНИЕ.

Цель работы: изучить поведение материала при растяжении до разрушения, получить диаграмму растяжения, и установить основные механические характеристики материала образца.

Краткие теоретические сведения.

Основной и наиболее распространенный вид испытания материалов – испытание на растяжение. Полученные в результате характеристики прочности и пластичности позволяют судить о прочности материалов при статической нагрузке и использовать их при расчете деталей машин и сооружений на прочность. При испытании на растяжение строится диаграмма растяжения, т. е. зависимость между силой, действующей на образец и его удлинением.

При статических испытаниях на растяжение определяют следующие механические характеристики материалов

1. Предел пропорциональности s пц - наибольшее напряжение до которого справедлив закон Гука.

2. Предел упругости s у -наибольшее напряжение при котором в материале образца не возникает остаточных деформаций.

3. Предел текучести sт - напряжение, при котором происходит рост пластических деформаций без заметного увеличения нагрузки.

4. Предел прочности sпч - наибольшее условное напряжение, которое определяется как частное от деления максимальной нагрузки выдержанной образцом до разрушения, на первоначальную площадь его поперечного сечения.

5. Относительное остаточное удлинение при разрыве x -величина , характеризующая пластичность материала. Она определяется отношением остаточного удлинения образца к его первоначальной длине.

6. Относительное остаточное сужение x¢- характеризует пластичность материала. Определяется отношением площади поперечного сечения образца в месте разрыва к первоначальной площади поперечного сечения.

Испытательные машины.

Испытания проводятся на универсальных испытательных машинах типа УММ-5, Р100 и Р-0,5, которые являются контрольно-измерительными приборами и предназначены для статических испытаний материалов на растяжение, сжатие, изгиб и загиб с предельной нагрузкой соответственно 50 кН, 1000 кН и 5 кН.

Эти машины устроены по принципу разрывных машин с механическим нагружением образца и рычажнно-маятниковым силоизмерителем. Кинематическая схема машины УММ5 на рис.1.

Результаты испытаний на растяжение зависят не только от свойств материала, но и от формы и размеров испытываемых образцов. Поэтому испытанию на растяжение для получения сравнимых результатов подвергают образцы, форма, размеры и условия нагружения которых определяются стандартом ГОСТ 1497-61

Оборудование и образцы.

1. Перед испытанием ознакомится с устройством машины и безопасными методами работы на ней; в журнал испытаний записать тип машины и цену деления шкалы силоизмерительного устройства.

2. Измерить диаметр образца и расчетную длину.

3. Закрепить образец в захватах машины.

4. Проверить работу диаграммного аппарата.

5. Включить электродвигатель испытательной машины и наблюдать за процессом растяжения и разрушения образца.

6. После разрушения образца выключить электродвигатель и вынуть из захватов машины части образца.

7. Записать значение наибольшей нагрузки Рnr по шкале силоизмерительного устройства, снять с барабана бумагу с диаграммой растяжения и обработать результаты испытания.

Рис. 1. Схема универсальной машины УММ-5; 1-силовозбудительная часть; 2-силоизмеритальная часть; 3-механизм самописца; 4-захваты; 5-образец.

Обработка результатов испытания.

1. Обе части разрушенного образца сложить вместе и замерить образца длину и его диаметр в месте разрыва. Вычислить площадь поперечного сечения в месте разрыва.

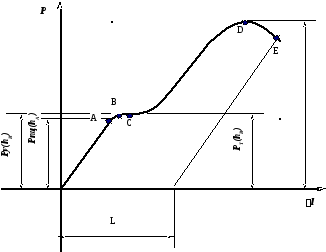

2. Произвести обработку диаграммы растяжения.

На диаграмму нанести координатные оси. Ось удлинения (ось абсцисс) совместить с нулевой линией диаграммы, а для проведения оси нагрузок (ось ординат) найти начало координат - точку 0, продолжая прямолинейный участок диаграммы до пересечения с осью удлинения. Таким образом, исключается начальный криволинейный участок диаграммы, возникающий вследствие первоначального обмятия образца в захватах машины.

На диаграмме отметить характерные точки.

точка А - конец прямолинейного участка диаграммы (на этом участке действует закон Гука);

точка В - расположенная близко от точки А - конец участка диаграммы на котором сохраняется упругая деформация;

точка С - начало участка, параллельного оси абсцисс, который называется площадкой текучести;

точка D - соответствует максимальной нагрузке;

точка E - соответствует моменту разрушения образца.

Из точки E провести линию, параллельную прямолинейному участку диаграммы. Эта линия отсекает на горизонтальной оси отрезок L, равный величине остаточного удлинения образца в масштабе записи диаграммы.

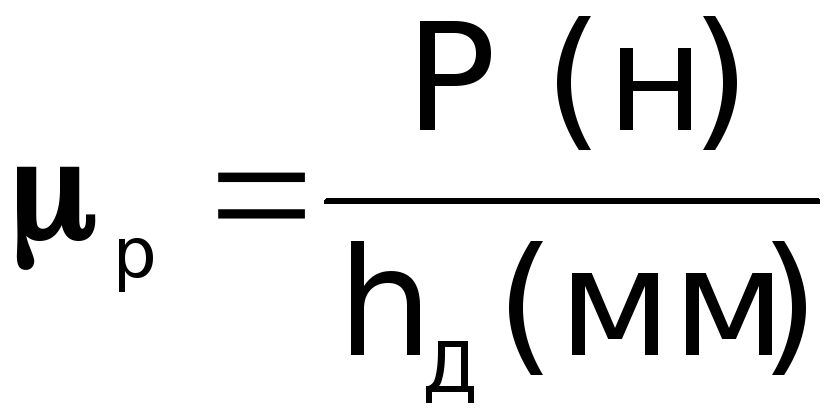

Для определения

масштаба сил Мр

нужно разделить наибольшую нагрузку

Рпч

(в ньютонах) на ординату точки D

(в мм.; т. е.

![]() ).

).

Для определения усилий Рпц и РТ нужно ординаты точек А и С на диаграмме растяжения взятые в мм умножить на масштаб сил.

3 По полученным при испытании данным вычислить механические характеристики материала:

предел пропорциональности sпц=Рпц/А0 , где Рпц - нагрузка соответствующая пределу пропорциональности, (Н); А0- начальная площадь поперечного сечения образца; (м2)

предел текучести sт=РТ/А0, где РТ - нагрузка соответствующая пределу текучести;

предел прочности sпч=Рпч/А0, где Рпч- нагрузка соответствующая пределу прочности;

относительное остаточное удлинение x =[(i1- i0)/i0]∙100%, где i1- длина расчетной части образца после разрыва;

относительное остаточное сужение x¢=[(А0-А1) /А0]∙100%, где А1- площадь поперечного сечения образца в месте разрыва.

4 По полученным механическим характеристикам используя справочник определить марку материала.

Составление отчета.

Отчет о лабораторной работе должен содержать следующее.

Схему испытательной машины;

Эскиз образца до и после испытания;

Диаграмму растяжения, вычерченную в масштабе с указанием всех характерных точек;

Вычисление основных механических характеристик материала.

Результаты замеров, эскизы и результаты вычислений сводятся в таблицы №1 и 2.

Контрольные вопросы.

1. Какова цель работы?

2. Что называется пределом пропорциональности, упругости, текучести и прочности материала?

3. Какие механические характеристики материала можно определить по диаграмме растяжения?

4. Как определить предел текучести?

5. Как построить диаграмму напряжений?

6 .Как

отличаются свойства пластичных и

хрупких материалов?

.Как

отличаются свойства пластичных и

хрупких материалов?

Рис. 2. Диаграмма растяжения

Характеристика образца.

Таблица 1

|

|

Эскиз образца |

Длина образца, м |

Площадь сечения, м2 |

|

До разрушения образца |

|

l0 |

A0 |

|

После разрушения образца |

|

l1 |

A1 |

![]() ВЫЧИСЛЕНИЯ

УСИЛИЙ

ВЫЧИСЛЕНИЯ

УСИЛИЙ

Таблица 2

|

Усилие, соответствующее пределу прочности (максимальное усилие полученное при испытании) Pпц (Н) |

Масштаб сил.

|

Усилие соответствующее пределу пропорциональности

|

Усилие соответствующее пределу упругости

|

Усилие соответствующее пределу текучести

|

|

|

|

|

|

|

ТАБЛИЦА ВЫЧИСЛЕНИЯ ОСНОВНЫХ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛА ОБРАЗЦА.

таблица 3

|

Предел пропорциональности

|

Предел упругости

|

Предел текучести

|

Предел прочности

|

Относительное остаточное удлинение

|

Относительное остаточное сужение

|

|

|

|

|

|

|

|