- •Ресурсосберегающие технологии в нефтегазохимическом комплексе

- •Санкт-Петербург

- •1. Общие положения

- •2. Методические указания к изучению дисциплины

- •3. Общие рекомендации по организации самостоятельной работы студентов Элементы расчетов химико-технологических процессов (хтп) Рекомендуемые обозначения и единицы измерения

- •Массовый, объемный и мольный состав

- •Характеристики газовых смесей

- •Термодинамические расчеты в энергосбережении

- •Энерготехнологические установки (на примере синтеза аммиака)

- •1.1.6. Элементы расчета химических реакторов в нефтепереработке

- •1.1.7. Элементы расчетов процессов переработки нефти

- •4. Рекомендуемая литература

- •Приложение 1

- •Лист регистрации изменений

1.1.6. Элементы расчета химических реакторов в нефтепереработке

Расчет реакторов для проведения химического взаимодействия является основной частью технологического расчета производства. Этот расчет сводится к определению основных конструктивных размеров аппаратов и их числа. Размеры и число аппаратов как периодического, так и непрерывного действия определяются их производительностью.

Производительность реакционного аппарата или установки — количество целевого продукта (кг, т, м3), получаемого в единицу времени (с, ч, сутки, год). Зафиксированная производительность аппарата, установки называется мощностью.

Объем рабочей части (реакционной зоны) аппаратов непрерывного действия определяют по уравнению:

Vр = Ncτ

где Nc — секундная объемная производительность (м3/с), а τ - время, необходимое для проведения процесса, с.

Площадь поперечного сечения аппарата составляет (в м2):

S = Nc/ω

где ω — скорость течения среды в аппарате, м/с.

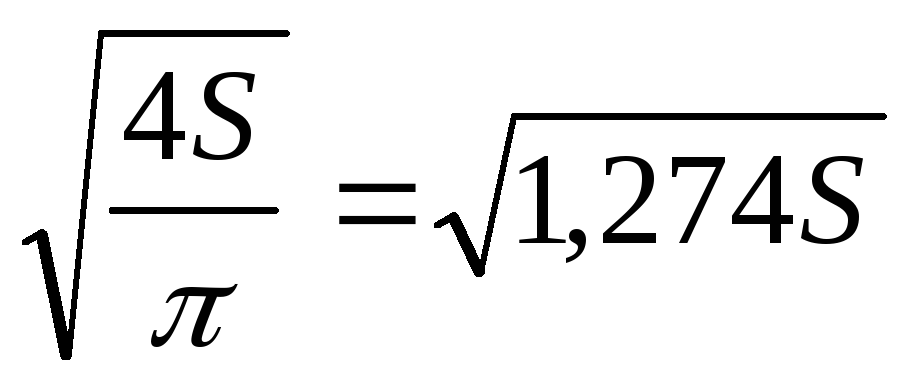

Определив площадь сечения, легко найти диаметр аппарата (в м):

D

=

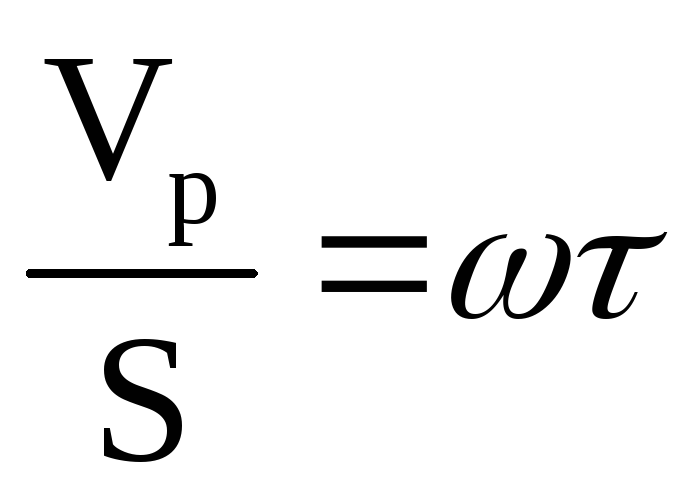

Высота (длина) реакционной зоны аппарата равна (в м):

H

=

Для аппаратов, заполненных катализатором, объем рабочей части принимают равным объему катализатора VK (м3), который определяют исходя из объемной скорости газа (жидкости) или производительности катализатора.

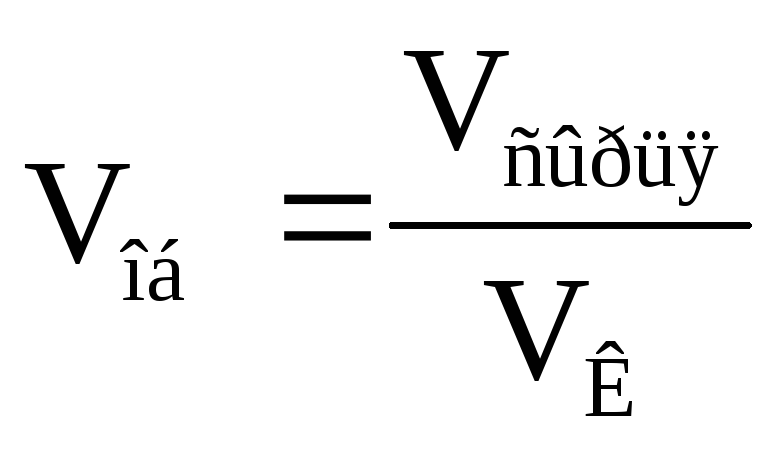

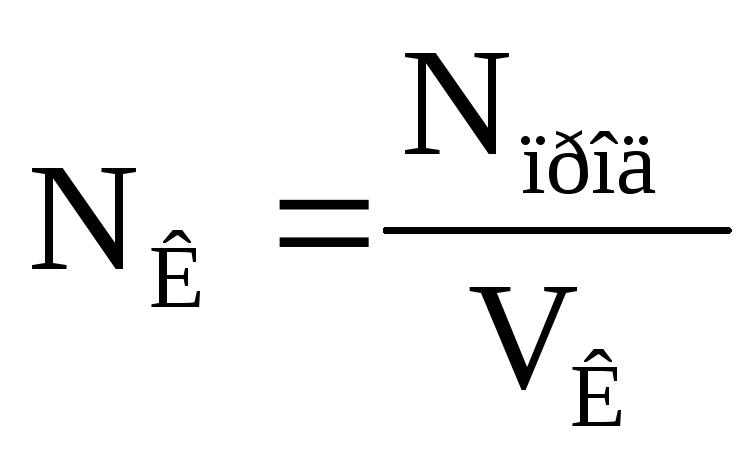

Объемная скорость — объем газовой смеси (жидкости), проходящей через единицу объема катализатора в единицу времени [м3/(м3.ч) или ч-1]:

откуда

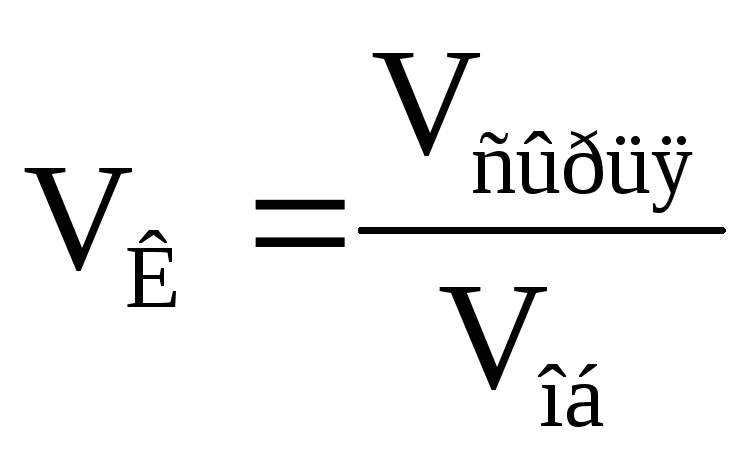

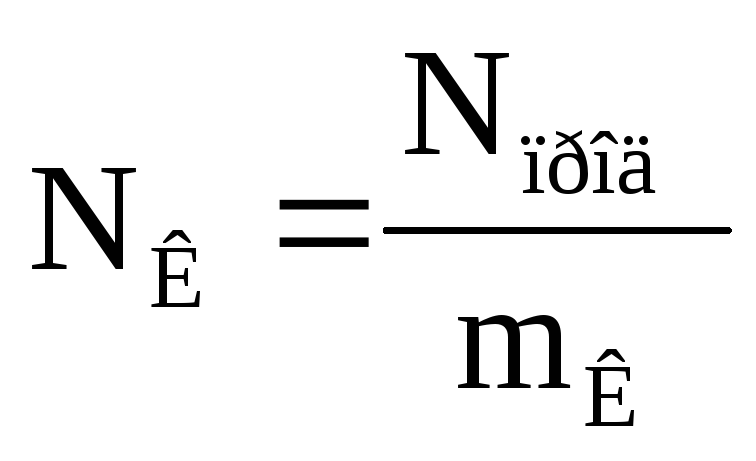

Производительность катализатора — масса (объем) целевого продукта, снимаемого с единицы объема (массы) катализатора в единицу времени (кг/(м3.ч), м3/(м3.ч), кг/(кг.ч), м3/(кг.ч)]:

;

;

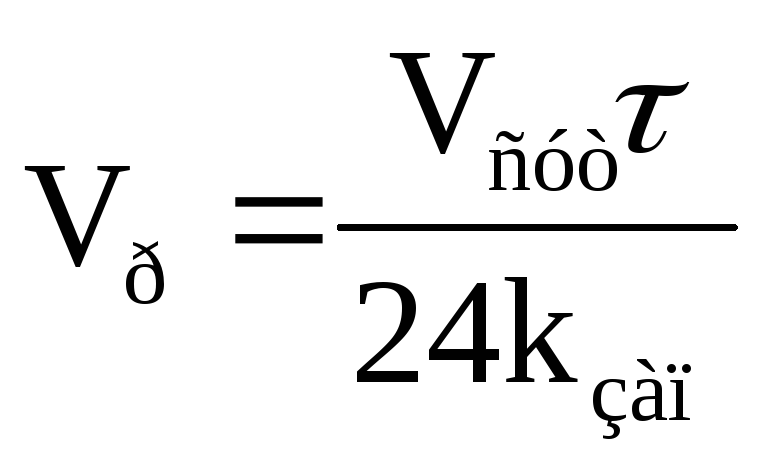

Для периодических процессов общий реакционный объем аппаратов равен (в м3):

где Vсут — суточный объем перерабатываемых веществ, τ — время технологического цикла (на проведение собственно процесса и вспомогательных операций), kзап — коэффициент заполнения аппарата (принимается от 0,4 до 0,9).

1.1.7. Элементы расчетов процессов переработки нефти

Различают первичные и вторичные процессы переработки нефти.

Первичная переработка (прямая гонка) нефти осуществляется на установках, работающих при атмосферном давлении. При этом получают светлые продукты: бензиновый дистиллят (смесь углеводородов С5—С12, выкипающая при температуре от 180 до 200°С), лигроиновый дистиллят (смесь углеводородов С7—С14, выкипающая при 120—240 °С), керосиновый дистиллят смесь углеводородов С9—С16, выкипающая при 180— 300 °С) и соляровый дистиллят (смесь углеводородов С6—С18, выкипающая при 250-350°С). Остаток после отгонки нефтяных дистиллятов — мазут — разгоняют в вакууме, получая различные смазочные масла. Выход бензинового дистиллята при прямой гонке достигает 5— 20% от количества исходной нефти.

Для увеличения выхода бензина и других светлых продуктов дистилляты прямой гонки и мазут, подвергают вторичной переработке с частичным разложением (деструкцией) углеводородов. Различают термические каталитические процессы деструктивной переработки.

1. Термические процессы:

а) крекинг под давлением (при 460—560°С и 2— МПа);

б) газофазный крекинг (при 550—600 °С и 3— МПа);

в) коксование нефтяных остатков (при 480—560 °С и атмосферном давлении);

г) пиролиз (при 700—800 °С и давлении, близком к атмосферному).

2. Каталитические процессы:

а) каталитический крекинг на алюмосиликатных катализаторах (при 440—500°С и 1—3 МПа);

б) каталитический риформинг на платиновом или на оксидном молибденовом катализаторе (при 500—550°С и 7—10 МПа);

в) деструктивная гидрогенизация и гидрокрекинг; (при 400—500°С и 3—70 МПа).