- •Введение

- •Глава 1. Основы обработки металлов давлением

- •1.1. Основные способы обработки металлов давлением

- •1.2. Деформация, виды деформации

- •1.3. Характеристики величины деформации

- •1.4. Силы в процессах обработки металлов давлением

- •Внешние силы

- •Внешнее (контактное) трение

- •Внутренние силы

- •Напряжение текучести

- •Реактивные силы

- •1.5. Сила, необходимая для пластической деформации тела

- •1.6. Пластическая деформация металлов

- •1.7. Основные законы пластической деформации Закон постоянства объема

- •Закон наименьшего сопротивления.

- •Неравномерность деформации. Закон дополнительных напряжений

- •Теории предельного состояния

- •1.8. Механические свойства металлов

1.5. Сила, необходимая для пластической деформации тела

Приложенная со стороны инструмента сила Pуравновешивается силами междуатомных связей внутри кристаллической решетки и силами трения, которые сдерживают течение металла по поверхности инструмента.

Однако не всегда приложенная сила Pвызывает пластическую деформацию тела. Тело пластически деформируется только при определенном значении среднего давления. Из теории пластичности известно, что пластическая деформация наступает при соотношении:

pср–m =Т,

где pср– нормальное напряжение на поверхности контакта с инструментом;

m– сопротивление трения;

= 1,01,15 –коэффициент Лоде, учитывающий влияние схемы напряженного состояния.

Приложенная сила Pдолжна обеспечить величину среднего давления равную:

pср= Т+m.

Таким образом, чтобы произошла пластическая деформация, среднее давление должно быть больше напряжения текучести Т на величину сопротивления сил трения и др.

Отношение

![]() называют коэффициентом подпора. Кроме

сил трения деформацию тела затрудняют

и другие факторы: внешние зоны; силы,

приложенные к металлу вне очага

деформации, и другие.

называют коэффициентом подпора. Кроме

сил трения деформацию тела затрудняют

и другие факторы: внешние зоны; силы,

приложенные к металлу вне очага

деформации, и другие.

Коэффициент подпора учитывает влияние всех факторов, затрудняющих деформацию. Физический смысл коэффициента подпора nв том, что он показывает во сколько раз среднее давление должно быть большеТ, чтобы осуществлялась пластическая деформация.

Если рср Т иn , тело будет деформироваться упруго.

Если рср Т и n , тело будет деформироваться пластически, необратимо.

Силу, необходимую для деформации, рассчитывают в такой последовательности:

Определяют среднее давление:

рср = Тn,

где Т – напряжение текучести, определяют по графикам или с использованием расчетных формул, приведенных в технической литературе;

n– определяют по расчетным формулам.

Сила, необходимая для деформации:

Р = рсрFк,

где Fк– площадь контакта тела с инструментом. Определяют по расчетным формулам.

1.6. Пластическая деформация металлов

Под действием внешних сил металл претерпевает деформацию и меняет свою форму. В деформации участвуют также и внутренние силы – они уравновешивают внешние. Интенсивность внутренних сил называют напряжением. Величина напряжения равна отношению силы к площади поперечного сечения, на которую она действует:

![]() ,

,

где Р– сила,Н;

F – площадь поперечного сечения, мм2;

S – напряжение, Н/мм2.

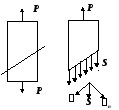

Полное напряжение Sможет быть разложено на нормальноеnи касательное τ. Нормальное напряжение стремится разрушить металл путем отрыва, а касательное – путем сдвига одной части тела относительно другой (рис. 6). В теле любой формы можно найти три таких взаимно перпендикулярных площадки (направления), на которых нормальные напряжения достигают своих крайних значений, а касательные равны нулю. Эти площадки называются главными и напряжения на них – главными (рис. 7). Принято, что 1> 2> 3.

|

|

|

|

Рис. 6. Напряжения, действующие на плоскости скольжения |

Рис. 7. Схема главных нормальных напряжений |

Различают деформации упругую и пластическую. Деформацию называют упругой, если после прекращения действия вызвавших ее сил тело вновь приобретает первоначальные форму и размеры. В противном случае деформацию называют остаточной или пластической.

Тело, испытывающее пластическую деформацию, после снятия нагрузки не принимает первоначальнойформы и не восстанавливает размеров, но не утрачивает полностью своих упругих свойств. Остаточной (пластической) деформации всегда предшествует упругая.

Наименьшее напряжение, при котором металл получает остаточнуюдеформацию 0,2 % при растяжении, называется пределом текучести Т.

Когда деформация превышает определенную величину, различную для разных материалов и условий, происходит разрушение тела.

Пластическая деформация при растяжении наступает тогда, когда напряжение достигает предела текучести материала в данном состоянии (т. е. при определенной температуре, скорости деформации и т. д.).

Каждый вид пластической деформации характеризуется определенным напряженным состоянием. Всего имеется девять основных схем напряженного состояния: четыре объемные, три плоские и две линейные (рис. 8). При объемном напряженном состоянии элементарный кубик подвержен действию напряжений со стороны всех его боковых граней, и все три главные напряжения отличны от нуля: σ1≠ 0, σ2≠ 0, σ3≠ 0.

Рис. 8. Схемы напряженного состояния:

І – объемное, ІІ – плоское, ІІІ – линейное

Плоское напряженное состояние отвечает такому случаю, при котором одно из главных напряжений равно нулю.

Линейные схемы соответствуют линейному напряженному состоянию, при котором только одно главное напряжение отлично от нуля.

При всестороннем равномерном растяжении или сжатии, когда σ1= σ2= σ3, пластическая деформация невозможна. В первом случае происходит хрупкое разрушение, во втором – происходит только упругое изменение объема.

При обработке давлением наиболее распространены объемные схемы напряженного состояния в виде неравномерного всестороннего сжатия или разноименные схемы. При обычной прокатке σ1> σ2 > σ3, где σ1, σ2, и σ3,соответственно, наибольшее, среднее и наименьшее главные нормальные напряжения (рис. 9).

Рис. 9. Схема напряженного состояния при прокатке

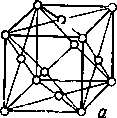

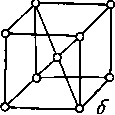

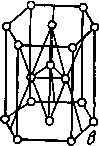

Металлы и их сплавы, подвергаемые пластической деформации, в твердом состоянии имеют кристаллическое строение и упорядоченное расположение атомов в объеме. Элементарные ячейки кристаллической структуры могут иметь вид объемноцентрированного куба, куба с центрированными гранями и гексагональной призмы (рис. 10).

Рис. 10. Элементарные кристаллические решетки металлов: а – гранецентрированная кубическая; б – объемноцентрированная кубическая; в – гексагональная

Совокупность элементарных ячеек образует в пространстве кристаллическую решетку. Плотность расположения атомов в различных плоскостях и направлениях в кристаллической решетке неодинакова, поэтому в разных плоскостях один и тот же кристалл может иметь различные свойства. Такая разница в свойствах металла называется анизотропией свойств.

Металлическое вещество состоит из кристаллов неправильной формы, которые называются зернами или кристаллитами. Неправильная форма зерен при геометрически правильной форме кристаллических решеток обусловлена тем, что процесс затвердевания жидкого металла начинается одновременно в большом количестве центров кристаллизации. Столкновение растущих кристаллов препятствует их росту и образованию правильной формы.

В металле кристаллиты ориентированы различно. Хотя каждый отдельный кристаллит имеет различные свойства по разным направлениям, но вследствие хаотического расположения кристаллитов, составляющих кусок металла, последний получает по всем направлениям приблизительно одинаковые свойства.

Пространственная решетка кристаллита не является идеальной по своему строению. В ряде участков она имеет искажения в результате, например, смещения группы атомов с мест устойчивого равновесия. Эти несовершенства кристаллических решеток называются дислокациями. Наличие дислокаций оказывает большое влияние на прочность металла, значительно снижая его сопротивление сдвигу.

Упругая деформация является результатом изменения расстояний между атомами в пространственной решетке, пластическая – результатом смещения групп атомов относительно друг друга.

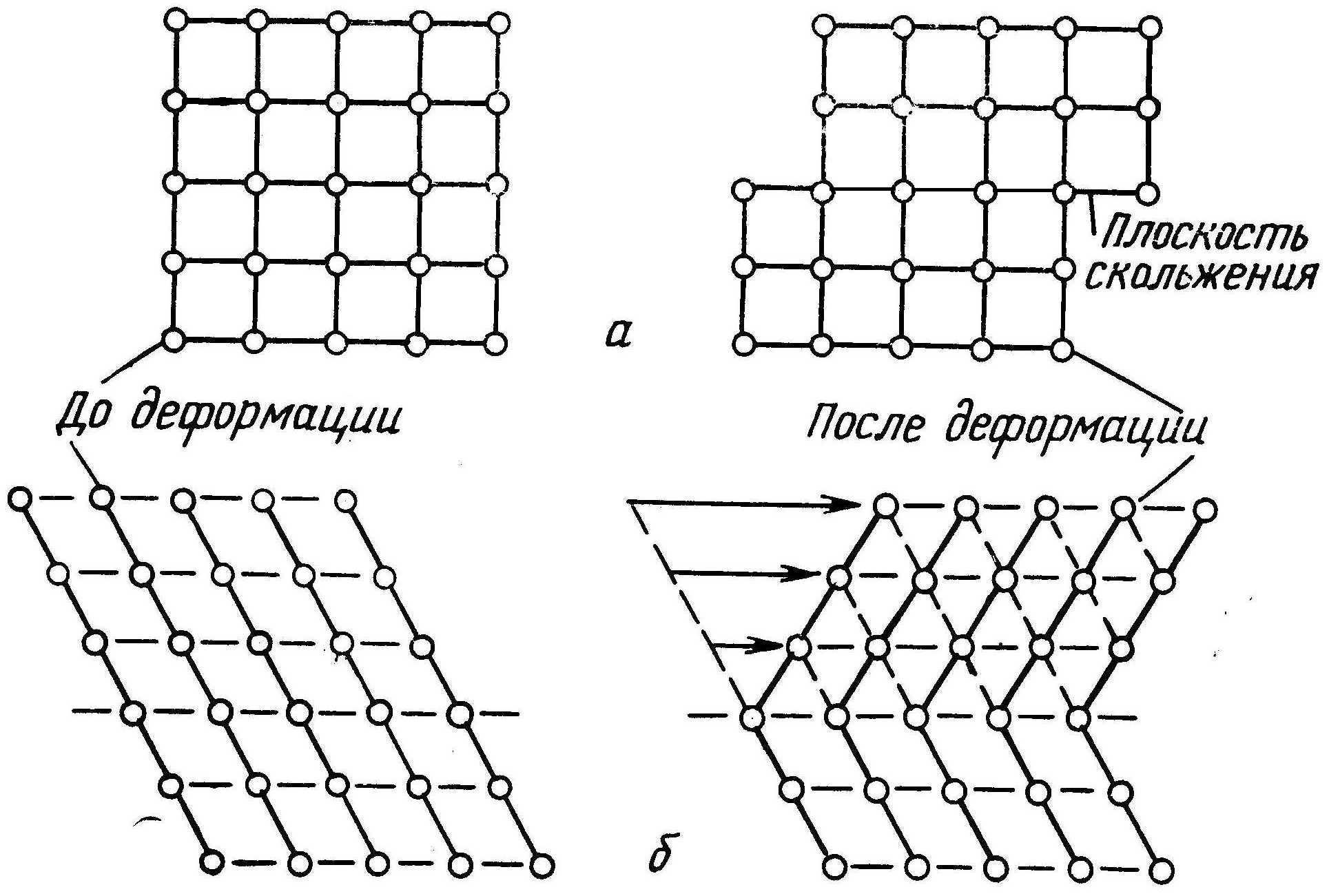

Различают два основных вида деформации кристаллов: скольжение и двойникование (рис. 11).

Pиc. 11. Механизм пластической деформации:

а – скольжение; б – двойникование

Скольжение происходит по определенным плоскостям, которые называются плоскостями скольжения. Скольжение начинается тогда, когда значение сдвигающего усилия достигает вполне определенной величины, которая называется критическим скалывающим напряжением при сдвиге и обозначаетсяτs. Эта величина зависит от температуры, скорости деформации и других условий.

Для осуществления пластической деформации к телу прикладывается внешняя сила, обычно направленная нормально к поверхности деформируемого тела. Нормальная сила в поликристаллическом теле вызывает касательные напряжения, под воздействием которых происходят сдвиги по плоскостям скольжения (рис. 12). Чтобы выяснить направление этих сдвигов, определим направления, по которым возникают наибольшие касательные напряжения.

Обозначим

угол между плоскостью скольжения АВ

и сечением F1,

перпендикулярным действующей силе Р,

через α.

Площадь сечения образца по плоскости

АВ

будет равна:

Обозначим

угол между плоскостью скольжения АВ

и сечением F1,

перпендикулярным действующей силе Р,

через α.

Площадь сечения образца по плоскости

АВ

будет равна:

![]() .

.

Напряжение в направлении действия силы Рв сеченииАВбудет равно:

![]() ,

,

где

![]() – нормальное напряжение в сечении,

перпендикулярном направлению действия

силы Р.

– нормальное напряжение в сечении,

перпендикулярном направлению действия

силы Р.

Касательные напряжения в сечении АВ находим, разлагая напряжениеSна два – нормальное σαи касательное τα; тогда получим:

τα = S sin α = σ1 sin α cos α;

![]() .

.

Из этого уравнения следует, что касательное напряжение будет максимальным при α = 45°. В этом случае оно равно:

![]() .

.

Следовательно, при пластической деформации, когда превышается предел упругости металла, сдвиги начнутся в первую очередь в тех зернах, которые ориентированы так, что плоскости скольжения их совпадают с плоскостями максимальных напряжений, т. е. под углом 45° к направлению действующей силы.

Области плоскостей, по которым происходят сдвиги, вследствие искажения кристаллической решетки становятся более прочными, чем участки, где сдвиги не произошли. Поэтому при повышении нагрузки новые сдвиги пойдут в направлениях, параллельных первым сдвигам, или в других кристаллографически благоприятных плоскостях скольжения.

Сдвиги возникают в тех участках кристаллической решетки, где атомы смещены из положений устойчивого равновесия (наличие дислокации), так как потребное сдвигающее напряжение в плоскостях, имеющих дислокации, значительно меньше необходимых напряжений в плоскостях, где дислокации отсутствуют.

Пластическая деформация развивается путем образования все новых и новых сдвигов. Металл при этом упрочняется, так как число направлений для образования сдвигов все время уменьшается.

При двойниковании часть кристалла под действием деформирующего усилия поворачивается на некоторый угол, (рис. 11, а), принимая зеркально отображенное положение относительно другой части (рис. 11,б). Двой-никование при пластической деформации может или идти как самостоятельный процесс, или сопровождатьпроцесс скольжения. При этом двойникование возникает в тех зернах, где скольжение по каким-либо причинам задерживается. Процесс двойникования наблюдается при небольших пластических деформациях и чаще при больших скоростях деформирования, чем при малых.

Скольжение и двойникование являются процессами внутрикристаллитной деформации. Однако при пластической деформации имеет место и межкристаллитная деформация, т. е. изменение взаимного расположения и ориентировки зерен. Эти изменения приводят к однотипному расположению зерен в металле, которое называется текстурой.

При пластической деформации изменяются свойства деформируемого металла. С точки зрения влияния насвойства различают деформации четырех видов: 1) холодную; 2) горячую; 3) неполную горячую; 4) неполную холодную.

Холодная обработка давлением происходит при температурах ниже температуры возврата, которая для чистых металлов равна или несколько выше (0,25-0,30) Тпл (Тпл – абсолютная температура плавления). Возвратом, или отдыхом называют упорядочение кристаллической решетки, которое наблюдается при нагревеметалла в интервале температур 0-400°С.

Деформация металла в холодном состоянии сопровождается его упрочнением – наклепом. В результатеупрочнения повышаются пределы прочности и текучести, а также сопротивление металла деформированию. Одновременно с этим снижаются пластические свойства. При холодной деформации изменяется структура: зерна, деформируясь, вытягиваются. Такое ориентированное по направлению главной деформации изменение структуры приводит к анизотропии свойств, которая тем больше, чем больше степень деформации.

Холодная деформация влияет на магнитные и другие свойства металла.

Структура деформированного металла с искаженными кристаллическими решетками, размельченнымизернами, обладающими вследствие большой поверхности значительной внутренней энергией, крайне неустойчива. Достаточно небольшой температуры нагрева,чтобы в металле начались разупрочняющие процессы.

П ри

температурах выше температур возврата

начинается изменение микроструктуры

металла, выражающееся в образовании

новых равноосных зерен и в их укрупнении.

Этот процесс носит название рекристаллизации.

Рекристаллизация начинается при

температурах Т ≥ 0,4 Тпл.

ри

температурах выше температур возврата

начинается изменение микроструктуры

металла, выражающееся в образовании

новых равноосных зерен и в их укрупнении.

Этот процесс носит название рекристаллизации.

Рекристаллизация начинается при

температурах Т ≥ 0,4 Тпл.

Нагрев холоднодеформированного металла приводит к изменению его свойств (рис. 13).

Горячая деформация производится при температурах выше температуры начала рекристаллизации (800-1230°С). Отличительной особенностью горячей деформации по сравнению с холодной является наличие двух одновременно идущих процессов: упрочнения и рекристаллизации.

Температура начала прокатки должна быть на 150-200°С ниже температуры плавления металла. Температура конца прокатки устанавливается в зависимости от содержания углерода в стали.

В результате горячей деформации происходит полная рекристаллизация с образованием новых равноосных зерен и полностью отсутствует упрочнение.

Возможны случаи, когда при горячей деформации рекристаллизация происходит не полностью – это неполная горячая деформация. В результате недостаточной рекристаллизации образуется микроструктура двух типов: рекристаллизованная (с равноосными зернами) и нерекристаллизованная (с вытянутыми зернами). После такой деформации в металле имеются значительные остаточные напряжения, приводящие при недостаточной пластичности к его разрушению.

Неполная холодная деформация осуществляется при таких температурах, когда рекристаллизация отсутствует, а процесс возврата успевает произойти. В результате такой деформации металл получает полосчатую структуру, а при значительных обжатиях – текстуру деформации. Вследствие снятия внутренних напряжений пластические свойства такого металла выше, чем холоднодеформированного.