- •Класифікація

- •Класифікація, переваги та недоліки

- •Конструкція

- •Переваги та недоліки

- •Класифікація

- •Кольорові сплави і метали, їх використовування в народному госпо- дарстві. Спла́ви мі́ді

- •Види сплавів міді

- •Сплави на основі алюмінію

- •Властивості металів і сплавів

- •Антикорозійний захист металів і сплавів

- •Будова металів.

- •Вмісту вуглецю

- •Гвинтові механізми. Черв'ячна (шнекова) передача — зубчаста передача, що призначена для передавання обертового руху між валами, осі яких мимобіжні в просторі і утворюють прямий кут. Переваги

- •Застосування

- •Класифікація

- •К.К.Д. Передачі

- •Розбірні з'єднання

- •Муфти, їх призначення і класифікація

- •Технологія конструкційних матеріалів

- •1.2.1. Лиття в піщано-глиняні форми

- •1.3. Лиття в багаторазові ливарні форми

- •1.3.1. Лиття в кокіль «металеві форми»

- •1.3.2. Лиття під тиском та інші способи лиття

- •Обробляння металів і сплавів тиском

- •2.5. Кування

- •2.6. Штампування

- •2.7. Волочіння

- •Мал. 150. Класифікаціяспособівзварювання

Вмісту вуглецю

За необхідності можна розрахувати вміст вуглецю в таких сталях:

Вміст вуглецю в заевтектоїдних сталях:

П% · 0,8% + Ц% · 6,67%

% C = ,

100%

де Ц% - площа, що займає вторинний цементит.

За призначенням вуглецеві сталі поділяються на дві основні групи: конструкційні та інструментальні.

Конструкційні вуглецеві сталі (вміст вуглецю до 0,7...0,85 %) широко використовують у промисловості. Низьковуглецеві сталі 05, 08, 10 з 0,05...0,1%С використовують для штампованих та зварних виробів (баки, котли, кузова, крила автомобілів, диски коліс тощо). Механічні властивості після нормалізації: στ„Μ=340 МПа, σ0,;=200...210 МПа, 5=31...33%.

Сталі 15, 20, 25 з 0,15...0,25 %С використовують без термічної обробки або в нормалізованому стані для виготовлення цементованих виробів (вали, шестерні, кулачки тощо). Сталі з таким вмістом вуглецю у вигляді кутиків, швелерів та балок застосовують для металоконструкцій (στ1Μ=380...460 МПа; σ0.:=230...280 МПа; 5=23...27%).

Більшість деталей у машинобудуванні (осі, вали, шестерні, втулки, болти тощо) виготовляють із середньовуглецевих сталей ЗО, 35, 40, 45, 50 з 0,3...0,55 %С. (σΤΗΜ=500.. .610 МПа; σ0 2=300.. .360 МПа; θ= 16... 21 %).

Конструкційні сталі 60, 65, 70, 80 і 85 з підвищеним вмістом вуглецю до 0,6...0,85% використовують після гартування і середнього відпуску (στι1Μ=800 МПа; HRC 40...45) головним чином як пружинно-ресорні.

Сталі У7 (У7А), У10 (У10А), У11 (У11А), У12 (У12А), що мають 0,7...1,3 %С використовують для виготовлення різального та штампового інструмента (зубила, різці, свердла, фрези, плашки, пуансони, матриці тощо). Вуглецеві інструментальні сталі у відпаленому стані характеризуються невисокою твердістю (HB 1660 1920) і задовільною оброблюваністю різанням та тиском. Після гартування та низького відпуску твердість становить HRC 60.. .65, границя міцності на згин - σ =250.. .350 МПа.

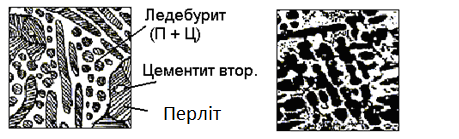

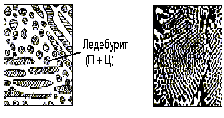

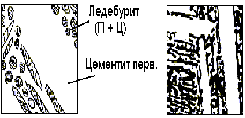

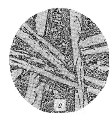

Чавуни - складні сплави на основі заліза, головна домішка в яких вуглець у кількості більше 2,14%. У промислових чавунах, крім заліза і вуглецю, є домішки кремнію, сірки, фосфору та інших елементів, які впливають на їх структуру і властивості. Головною перевагою чавунів порівняно зі сталлю є хороші ливарні властивості. Чавуни, в яких весь вуглець знаходиться у зв'язаному стані у вигляді цементиту, називаються білими чавунами. Структура білих чавунів описується діаграмою стану залізо - цементит при вмісті вуглецю більше 2,4%. Чавуни, в яких весь або частина вуглецю знаходиться у вигляді графіту називаються графітними, їх структура не зв'язується з діаграмою залізо-цементит. Характерною особливістю структури білих чавунів є наявність ледебуриту - евтектичної суміші, що складається з аустеніту і цементиту в інтервалі між лініями ЕСF (1147°С) і РSК (727°С) і з перліту і цементиту нижче лінії РSК. Ледебурит утворюється з рідини при температурі 1147°С по лінії ЕСF і містить 4,3% С. При температурі 727°С по лінії РSК аустеніт ледебуриту перетворюється на перліт. На рис. 4,а наведена схема мікроструктури ледебуриту. На світлій основі цементиту розташовуються темні включення перліту. Ледебурит характеризується високою твердістю (НВ ≈ 700 кгс/мм2) і значною крихкістю. По відношенню до евтектичної точки С на діаграмі білі чавуни поділяють на доевтектичні – з вмістом вуглецю від 2,14 до 4,3%, евтектичні – з 4,3% С і заевтектичні - від 4,3 до 6,67 % С. Структура доевтектичних чавунів складається з перліту і ледебуриту. Структура евтектичного білого чавуну - ледебурит. Структура заевтектичного білого чавуну - ледебурит і цементит первинний у вигляді великих пластин, що утворилися при кристалізації з рідини (рис. 4,д, є). Білий чавун характеризується високою твердістю та крихкістю, як конструкційний матеріал у промисловості не застосовується. Вирішальний вплив на форму вуглецю надає швидкість охолодження при кристалізації та хімічний склад. Охолодження з малою швидкістю (до 10 град/хв) забезпечує виділення вуглецю у вигляді графіту, а з великою швидкістю - у вигляді цементиту. Однак отримання залізографітної структури в об’ємі реальної виливки важке, оскільки не завжди вдається охолодити різні перерізи виливки з однаковими або близькими швидкостями. Тому на практиці ступінь графітизації чавуну значною мірою регулюється шляхом зміни його хімічного складу. Так, додавання кремнію стимулює графітизацію, а додавання марганцю, навпаки, ускладнює її.

|

|

|

а б |

|

|

|

в г |

|

|

|

д є |

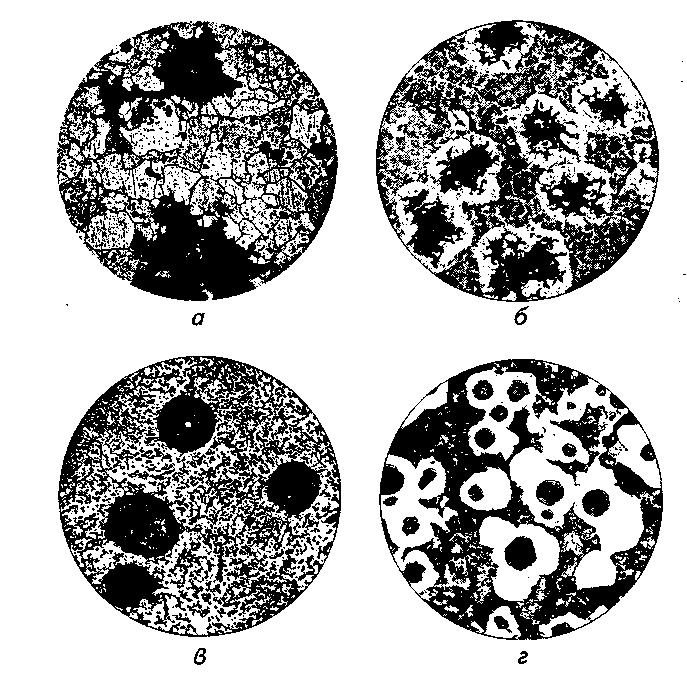

Рисунок 4 – Мікроструктура білих чавунів: а, б - доевтектичний; в, г - евтектичний; д, є – заевтектичний (а, в, д- схема, б, г, є -фото) Як зазначалося раніше, регулюючи кількісне співвідношення вуглецю, кремнію і марганцю, при кристалізації можна отримати залізографітні структури, в яких вуглець перебуває у вільному стані у вигляді графіту - графітні чавуни. За формою графітних включень чавуни поділяються на сірі (пластинчаста форма графіту), ковкі (пластівчаста форма графіту) і високоміцні (глобулярна форма графіту) (рис. 5).

|

|

|

|

|

а |

б |

в |

Рисунок 5 – Форма графітних включень в чавунах:а - пластин-часта; б - пластівчаста; в – глобулярна (кулеподібна)

Структури сірих, ковких та високоміцних чавунів

Сірі

чавуни

Сірим

чавунам притаманна

пластинчаста форма графіту, який можна

розглядати як тріщину чи надріз, що

створює концентрацію напружень у

металевій матриці та різко знижує

характеристики міцності чавуну. Сірий

чавун — найдешевший конструкційний

матеріал. У виробництво надходить у

вигляді виливків, має високі ливарні

властивості, добре оброблюється різанням,

чинить опір зношуванню, здатен

розсіювати коливання при вібраційних

і змінних навантаженнях (у 2...4 рази вище

за сталь).

Сірі

чавуни одержують при введенні до розплаву

чавуну речовин (графітизаторів), що

сприяють розпаду цементиту і виділенню

вуглецю у вигляді графіту. Графітизатором

сірого чавуну є кремній. При введенні

приблизно 5 % кремнію цементит сірого

чавуну майже повністю розпадається,

утворюючи структуру з пластичної

феритної основи і вкраплень пластинчастого

графіту (рис. 3.2, а). При

зменшенні кількості кремнію цементит

перліту розпадається частково, утворюючи

ферито-перлітну (рис. 3.2, б) структуру

основи чавуну. Подальше зменшення вмісту

кремнію призводить до формування

структури сірого чавуну на перлітній

основі (рис. 3.2, в). Найміцнішими

є сірі чавуни на перлітній основі, а

найбільш пластичними — на

феритній.

Промисловість

випускає такі марки сірих чавунів: СЧ10,

СЧ15, СЧ20, СЧ25, СЧ30, СЧ35, СЧ40, СЧ45. При

маркуванні сірих чавунів літери СЧ

означають — чавун сірий, а цифри —

мінімальне значення порогу міцності

при розтягуванні (σв,

кгс/мм2).

Залежно

від рівня фізико-механічних характеристик

сірі чавуни умовно можна поділити на

чавуни малої та підвищеної міцності і

чавуни зі спеціальними властивостями.

Сірі

чавуни малої міцності мають феритну

або ферито-перлітну структуру з

пластинчастим графітом і відповідають

маркам від СЧ10 до СЧЗО. Наприклад, при

розтягуванні міцність чавуну СЧ25 σв=

250 МПа, твердість 180...250 НВ.

Сірий

чавун підвищеної міцності відповідає

маркам від СЧ35 до СЧ45, має перлітну

металеву основу і більш тонку розгалужену

пелюсткову форму графіту. Міцність

таких чавунів σв ==

350...450 МПа, твердість 200...289 НВ.

Міцність

цих чавунів забезпечують легуванням і

модифікуванням. Легування здійснюють

присадкою невеликої кількості нікелю

і хрому, молібдену з титаном або міддю.

При цьому одержують дрібнозернисту

структуру і більш тонку форму графіту.

Модифікування здійснюють добавками

(0,1...0,3 % від маси чавуну) феросиліцію,

сілікоалюмінію, силікокальцію

та іншими. їх

додають безпосередньо у ківш під час

його заповнення розплавом. Структура

такого чавуну ^не містить ледебуритного

цементиту, чавун твердне з відбілюванням

(білий або половинчастий), хімічний

склад чавуну лишається практично

незмінним. Модифікований рідкий чавун

необхідно одразу розливати у ливарні

форми, оскільки ефект модифікування

зникає вже через 10... 15 хв.

У

машинобудуванні з сірих чавунів СЧ10,

СЧ15 виготовляють деталі для низьких і

середніх статичних навантажень (станини

верстатів, кришки люків, подушки опор

тощо); з чавунів СЧ20, СЧ25 — для підвищених

навантажень динамічної дії (картери

двигунів, блоки циліндрів, поршні,

станини); СЧ30, СЧ35, СЧ40 — для високих

навантажень і зношування (розподільні

вали, зубчасті колеса, гільзи блоків

циліндрів, гальмівні колодки).

3.

Ковкі чавуни

Це

умовна назва більш пластичного, порівняно

з сірим, чавуну. Його ніколи не кують.

Одержують його шляхом тривалого

високотемпературного відпалювання

виливків білого чавуну з перлітно-цементитною

структурою. Під час такого графітизуючого

відпалювання цементит білого чавуну

розпадається, утворюючи графіт

пластівчастої форми (рис. 3.3, а, б).

Залежно від структури металевої основи

розрізняють ковкі феритний і перлітний

чавуни.

Фе ритні

ковкі чавуни одержують з білих, які

мають у своєму складі 2,4...2,8 % С; 0,8... 1,4 %

Si; 0,3...0,4 % Мn; 0,08... 0,1 % S; <0,2% Р.

Перлітні

ковкі чавуни виготовляють з білих, які

містять 2,8... 3,4 % С; 0,5...0,8 % Si; 0,4...0,5 % Мn; 0,12

% S ; 0,2 % Р.

Залежно

від показників міцності при розтягуванні

(σв)

і відносного видовження (δ) ковкі

чавуни розрізняють за марками: КЧ30-6,

КЧЗЗ-8, КЧ35-10, КЧ37-12 - це феритні чавуни;

КЧ45-6, КЧ50-4, КЧ56-4, КЧ60-3, КЧ63-2 - перлітні.

З ковких чавунів виготовляють високоміцні

деталі для змінних і ударних навантажень,

підвищеного спрацювання, наприклад,

шестерні, шатуни, картер заднього

мосту, гальмівні колодки, ступиці,

гачкові ланцюги, пальці різальних

апаратів тощо. Антикорозійні властивості

ковких чавунів досить

Рисунок

3.3. Структури ковкого (а, б)

і

високоміцного (в, г) чавунів, х200

високі

при експлуатації в середовищі вологого

повітря, води, толочних газів. Вони

широко застосовуються у

сільськогосподарському, автомобільному,

текстильному машинобудуванні.

4.

Високоміцні чавуни

Високоміцні

чавуни — це

різновид сірого чавуну з феритною або

перлітною структурою, модифікованого

магнієм або комплексними модифікаторами

(магній з добавками силіцію та інші).

В

результаті модифікування одержують

графіт кулястої форми і невеликих

розмірів (рис. 3.3, в,

г). Такі

чавуни мають підвищену міцність і

порівняно з сірими чавунами здатні

чинити опір крихкому руйнуванню. Вони

мають феритну або перлітну структуру

металевої основи.

Залежно

від порогу міцності (σв)

і відносного видовження (δ) високоміцні

чавуни поділяють на такі марки: ВЧ38-17,

ВЧ42-12, ВЧ45-5, ВЧ50-2, ВЧ60-2, ВЧ70-3, ВЧ80-3, ВЧ100-4,

ВЧ120-4.

Діапазони

зміни властивостей цих марок такі: σв =

380... 1200 МПа, δ = 2...7 %, твердість 140...369

НВ.

Високі

механічні властивості цих чавунів

дозволяють використовувати їх для

виготовлення деталей машин, що працюють

за умов значних навантажень, замість

поковок і виливків із сталей. З

високоміцного чавуну виготовляють

деталі ковальсько-пресового обладнання,

прокатних станів, парових турбін,

тракторів, автомобілів (колінчасті

вали, поршні тощо).

ритні

ковкі чавуни одержують з білих, які

мають у своєму складі 2,4...2,8 % С; 0,8... 1,4 %

Si; 0,3...0,4 % Мn; 0,08... 0,1 % S; <0,2% Р.

Перлітні

ковкі чавуни виготовляють з білих, які

містять 2,8... 3,4 % С; 0,5...0,8 % Si; 0,4...0,5 % Мn; 0,12

% S ; 0,2 % Р.

Залежно

від показників міцності при розтягуванні

(σв)

і відносного видовження (δ) ковкі

чавуни розрізняють за марками: КЧ30-6,

КЧЗЗ-8, КЧ35-10, КЧ37-12 - це феритні чавуни;

КЧ45-6, КЧ50-4, КЧ56-4, КЧ60-3, КЧ63-2 - перлітні.

З ковких чавунів виготовляють високоміцні

деталі для змінних і ударних навантажень,

підвищеного спрацювання, наприклад,

шестерні, шатуни, картер заднього

мосту, гальмівні колодки, ступиці,

гачкові ланцюги, пальці різальних

апаратів тощо. Антикорозійні властивості

ковких чавунів досить

Рисунок

3.3. Структури ковкого (а, б)

і

високоміцного (в, г) чавунів, х200

високі

при експлуатації в середовищі вологого

повітря, води, толочних газів. Вони

широко застосовуються у

сільськогосподарському, автомобільному,

текстильному машинобудуванні.

4.

Високоміцні чавуни

Високоміцні

чавуни — це

різновид сірого чавуну з феритною або

перлітною структурою, модифікованого

магнієм або комплексними модифікаторами

(магній з добавками силіцію та інші).

В

результаті модифікування одержують

графіт кулястої форми і невеликих

розмірів (рис. 3.3, в,

г). Такі

чавуни мають підвищену міцність і

порівняно з сірими чавунами здатні

чинити опір крихкому руйнуванню. Вони

мають феритну або перлітну структуру

металевої основи.

Залежно

від порогу міцності (σв)

і відносного видовження (δ) високоміцні

чавуни поділяють на такі марки: ВЧ38-17,

ВЧ42-12, ВЧ45-5, ВЧ50-2, ВЧ60-2, ВЧ70-3, ВЧ80-3, ВЧ100-4,

ВЧ120-4.

Діапазони

зміни властивостей цих марок такі: σв =

380... 1200 МПа, δ = 2...7 %, твердість 140...369

НВ.

Високі

механічні властивості цих чавунів

дозволяють використовувати їх для

виготовлення деталей машин, що працюють

за умов значних навантажень, замість

поковок і виливків із сталей. З

високоміцного чавуну виготовляють

деталі ковальсько-пресового обладнання,

прокатних станів, парових турбін,

тракторів, автомобілів (колінчасті

вали, поршні тощо).

Тверді сплави

Тверді́ спла́ви — особливого класу зносостійкі матеріали з великою твердістю, що мало залежить від температури аж до 900…1150°С, у склад яких входять такі тугоплавкі елементи, як вольфрам, молібден, титан, хром та ін. Ці елементи утворюють звуглецем, що входить в сплав, дуже тверді сполуки — карбіди.

За хімічним складом тверді сплави діляться на чотири основні групи:

Однокарбідні на основі WC-Co — вольфрамові (ВК), деякі марки містять невеликі добавки інших карбідів — ванадію, ніобію, танталу. Сплави цієї групи (наприклад, ВК3, ВК3М, ВК4, ВК4В, ВК6, ВК6М, ВК8, ВК8В, ВК10М, ВК15, ВК20, ВК25) застосовуються при обробці крихких матеріалів: чавуну, бронзи та ін. У маркуванні буква В означає наявність карбіду вольфраму, буква К — кобальт, цифра, що стоїть після букви, вказує на процентний вміст кобальту. Наприклад,ВК6 — 6% кобальту, а решта — 94% карбід вольфраму.

Двокарбідні на основі WC-TiC-Co — титановольфрамові (ТК). Сплави другої групи (Т5К10, Т15К6 та ін.) призначені для обробки в'язкіших матеріалів: сталі, латуні. Буква Т і цифра після неї вказують на процентний вміст карбіду титану, буква К і цифра після неї відповідно на процентний вміст кобальту, решта — карбід вольфраму. Наприклад, Т15К6 — 15% карбіду титану, 6% кобальту, 79% карбіду вольфраму.

Трикарбідні на основі WC-TiC-ТаС(NbC)-Co WC-TiC-Co — титанотанталовольфрамові (ТТК). Сплави третьої групи (наприклад, ТТ7К12) використовують для грубої чорнової обробки сталевих поковок. Ці сплави мають вищу міцність, зносостійкість і в'язкість ніж сплави ТК. Букви ТТ і цифра після них вказують на сумарний процентний вміст карбідів титану і танталу, буква К і цифра після неї — процентний вміст кобальту, решта карбід вольфраму. Наприклад ТТ7К12 — 7% карбідів титану і танталу, 12% кобальту і 81% карбіду вольфраму.

Безвольфрамові на основі TiC або Ti(CN) — сплави (БВТС), що використовуються як здешевлений замінник матеріалів попередніх трьох груп. Ці ж матеріали використовуються як покриття для збільшення терміну служби твердосплавного різального інструменту. Застосовується чотири види таких покриттів TiN (нітрид титану), TiC (карбід титану), Ti(C)N (карбід-нітрид титану), і TiAlN (нітрид титану і алюмінію). Застосовують безвольфрамові тверді сплави марок ТМ1, ТМ3, ТН-20, ТН-30, КНТ-16. При обробці на високих швидкостях різання на поверхні цих сплавів утворюється оксидна плівка, яка виконує роль твердої змазки, що забезпечує підвищення окалиностійкості, зносостійкості і зменшує шорсткість обробленої поверхні. Разом з тим безвольфрамові тверді сплави мають нижчу ударну в'язкість ітеплопровідність, а також стійкість до ударних навантажень в порівнянні з сплавами групи ТК. У зв'язку з цим ці безвольфрамові тверді сплави доцільно використовувати при напівчистовій і чистовій обробці конструкційних і низьколегованих сталей та кольорових металів.

За структурою металокерамічні сплави поділяються на: великозернистої структури і позначаються буквою В, дрібнозернистої — М, особливо дрібнозернистої — ОМ, середньої зернистості — позначення не мають. Букви В, М, ОМ ставлять в кінці марки сплаву (ВК8В, ВК60М, ВКЗМ). Дрібнозернисті та великозернисті сплави групи ВК використовують для виготовлення інструментів, якими обробляють заготовки з нержавіючих, жароміцних і титанових сплавів в умовах пульсуючих навантажень. Для обробки важкооброблюваних металів використовуються тверді вольфрамокобальтові сплави групи ОМ: ВК6-ОМ — для чистової обробки, а ВК1О-ОМ і ВК15-ОМ — для напівчистової і чорнової обробки.

Для підвищення міцності пластинок з твердого сплаву використовують зносостійкі покриття з карбідів, нітридів і карбонідів титану, танталу і ніобію, які наносяться на поверхню у вигляді тонкого шару товщиною 5…10 мкм. Стійкість покритих пластин в середньому у 1,5-3 рази вища від стійкості звичайних, швидкість різання ними збільшується на 25…80%, але ефективність покриття зменшується у важких умовах різання, коли спостерігаються викришування і сколювання поверхонь пластини.

Порошко́ва металургі́я — галузь науки і техніки, яка охоплює виробництво металевих порошків, а також виробів з них або їхніх сумішей з неметалевими порошками. Важливими відмінними рисами даної галузі є одержання речовин у порошкоподібному стані та проведення операції нагрівання (спікання) заготовок із порошків притемпературі нижче точки плавлення відповідного металу або, у випадку суміші різнорідних порошків, нижче температури плавлення найменш тугоплавкого компонента основи. Отже, послідовне здійснення в єдиному циклі операцій одержання порошку і перетворення його у виріб становить суть порошкової металургії.

Серед наявних різноманітних способів обробки металів порошкова металургія займає своє особливе місце, тому що дозволяє не тільки робити вироби різних форм і призначень, але і створювати принципово нові матеріали, одержати які іншими шляхом украй важко або взагалі неможливо. Порошкова металургія успішно конкурує злиттям, обробкою тиском, різанням та іншими методами, доповнюючи або заміняючи їх.

Розрізняють спечені й литі тверді сплави. Головною особливістю спечених твердих сплавів є те, що вироби з них отримують методами порошкової металургії і вони піддаються тільки обробці шліфуванням або фізико-хімічних методів обробки (лазер, ультразвук, травлення в кислотах та ін), а литі тверді сплави призначені для наплавлення на оснащується інструмент і проходять не тільки механічну, але часто і термічну обробку (гарт, відпал, старіння та ін). Порошкові тверді сплави закріплюються на оснащуються інструментами методами пайки або механічним закріпленням. Тверді сплави розрізняють по металах карбідів, в них присутніх: вольфрамові - ВК2, ВК3, ВК3М, ВК4В, ВК6М, ВК6, ВК6В, ВК8, ВК8В, ВК10, ВК15, ВК20, ВК25; титано-вольфрамові - Т30К4, Т15К6, Т14ДО8, Т5К10 , Т5К12В; титано-тантало-вольфрамові - ТТ7К12, ТТ10К8Б.Безвольфрамовие ТНМ20, ТНМ25, ТНМ30

За хімічним складом тверді сплави класифікують:

вольфрамокобальтові тверді сплави (ВК);

титановольфрамокобальтові тверді сплави (ТК);

титанотанталовольфрамокобальтові тверді сплави (ТТК).

Тверді сплави по призначенню діляться (класифікація ІСО) на:

Р - для сталевих виливків і матеріалів, при обробці яких утворюється зливна стружка;

М - для обробки важкооброблюваних матеріалів;

К - для обробки легованих сталей та інших сплавів.

Через дефіцит вольфраму розроблена група безвольфрамових твердих сплавів, званих керметів. Ці сплави містять в своєму складі карбіди титану (TiC), карбонітріди титану (TiCN), пов'язані нікельмолібденових основою. Технологія їх виготовлення аналогічна вольфрамомістким твердим сплавам.

Ці сплави в порівнянні з вольфрамовим твердими сплавами мають меншу міцність на вигин, ударну в'язкість, чутливі до перепаду температур через низьку теплопровідності, але мають переваги - підвищену теплостійкість (1000 C) і низьку схвативаемость з робочою матеріалами, завдяки чому не схильні до нарощування при різанні. Тому їх рекомендують використовувати для чистового і чорнового точіння, фрезерування. За призначенням відносяться до групи Р класифікації ІСО.

Термічна обробка

Суть термічної обробки полягає у нагріві, витримуванні і наступному охолодженні заготовок або готових виробів за певними режимами з метою змінення їх фізичних, механічних, хімічних властивостей.

Розрізняють такі види термічної обробки: Відпалювання, нормалізація, загартування і відпуск.

Відпалювання (відпал). Відпалювання — вид термооброблення, який полягає в нагріванні матеріалу (метал тощо) до температури вище критичної точки, тривалій витримці за цієї температури і подальшому повільному охолодженні. Основними видами відпалювання є гомогенізувальне, графітизувальне, перекристалізаційне,рекристалізаційне, релаксаційне та сфероїдизувальне[1]. Графітизувальне та сфероїдизувальне відпалювання характерне тільки для сталей. Відпалювання підвищуєпластичність, зменшує внутрішні напруження, понижує твердість сталей.

Нормалізація. Нормалізацією називають нагрівання до високої температури, видержування і повільне охолодження на повітрі. Нормалізація доводить сталь до дрібнозернистої та однорідної структури. Твердість і міцність сталі після нормалізації вищі, ніж після відпалу.

Загартування. Загартуванням називають нагрівання до високої температури, витримування і швидке охолодження (у воді, мінеральній оливі та інших охолоджувачах). Є такі види загартування: в одному охолоджувачі; перервне; ступінчасте; ізотермічне; поверхневе та ін. Загартування сталей забезпечує підвищення твердості, виникнення внутрішніх напружень і зменшення пластичності. Твердість збільшується у зв'язку з виникненням таких структур: сорбіт, троостит, мартенсит. Практично загартуванню піддаються середньо- і високовуглецеві сталі.

Відпуск. Відпуском називають нагрівання до температури нижчої за 973 К, витримування та повільне охолодження на повітрі. Розрізняють три види відпуску: низький (нагрівання до температури 473 К; середній (573-773 К); високий (773-973 К). Після відпуску в деякій мірі зменшується твердість і внутрішні напруження, збільшується пластичність і в'язкість сталей. До цього приводить зміна структур після відпуску. Структура мартенситу сталі переходить відповідно в структуру трооститу і сорбіту. Чим вища температура відпуску, тим менша твердість відпущеної сталі і тим більша її пластичність та в'язкість.

Відпуск, в основному, проводять після загартування для зняття внутрішніх напружень. Низький відпуск застосовують при виготовленні різального інструменту, вимірювального інструменту, цементованих деталей та ін; середній — при виробництві ковальських штампів, пружин, ресор; високий — для багатьох деталей, що зазнають дії високих напружень (осі автомобілів, шатуни і т.п.).

В даний час застосовуються два способи поверхневого гарту: гарт з нагріванням струмами високої частоти тільки робочої поверхні зубів і гарт всього зуба по контуру з нагріванням струмами високої частоти. Діаграма для вибору температури нагріву. Сталь У10. Нагрівання поверхневих шарів значно вище Аса - явище звичайне при всіх способах поверхневого гарту, проте це не обов'язково веде до перегріву і погіршенню структури. Pассматрівая перетворення перліту в аустеніт(Гл. X, § 1), ми бачили, що чим більше швидкість нагріву, тим при більш високій температурі відбуваються перетворення і при більш високій температурі станеться огрубіння мікроструктури і погіршення механічних властивостей. Нагрівання виробів перед загартуванням в розплавленихметалах або солях також є одним із способів поверхневого гарту. Застосовують при загартуванню дрібних деталей простої геометричної форми, виготовлених в невеликих кількостях. Нагрівання виробів перед загартуванням у розплавлених металах або солях також єодним із способів поверхневого гарту. Цей спосіб застосовують при загартуванню дрібних деталей простої геометричної форми, виготовлених в невеликих кількостях. Нагрівання значно вище критичної точки Аса поверхневих шарів - явище звичайне при всіх способахповерхневого гарту, проте це не обов'язково веде до перегріву і погіршенню структури. Pассматрівая перетворення перліту в аустініт (гл. Якщо за призначенням деталі необхідно зробити твердої тільки її поверхню, то вдаються до способу поверхневого гарту. Вцьому випадку швидко нагрівають до необхідної температури, тільки тонкий поверхневий шар і гартують його, а всередині деталь залишається в'язкою.

Хі́міко-термі́чна обробка — це вид термічної обробки, що полягає в поєднанні термічного та хімічного впливу з метою зміни складу, структури і властивостей поверхневого шару металу.

Мета хіміко-термічної обробки — надати поверхневому шару металевої деталі підвищеної твердості, зносостійкості, жаростійкості, корозійної стійкості та ін. Для цього нагріті деталі поміщають у середовище, з якого в процесі дифузії у поверхневий шар переходять деякі елементи (вуглець, азот, алюміній, хром, кремній, бор та ін.).

Найпоширенішими видами хіміко-термічної обробки сталі є: цементація, азотування, ціанування, дифузійна металізація.

Цементацією називається процес насичення поверхні стального виробу вуглецем. Після загартування такого виробу він стає твердим на поверхні і в'язким у серцевині. Цементації піддають в основному деталі, які працюють на стирання і удар одночасно. Цементація застосовується для маловуглецевих сталей. Використовують два види цементації: цементація твердим карбюризатором і газова цементація.

Докладніше: Цементація сталі

Азотування — це технологічний процес насичення поверхневого шару виробу азотом, щоб надати поверхневому шару виробу високої твердості, підвищитизносостійкість та опір агресивним середовищам. Азотують переважно леговану сталь, що містить алюміній, титан, ванадій, вольфрам, молібден або хром. Ці елементи, при взаємодії з азотом, утворюють тверді, стійкі до агресивних середовищ нітриди (TiN і т.д.).

Докладніше: Азотування

Ціанування (карбонітрація) — насичення поверхневого шару виробів одночасно азотом (у більшій мірі) і вуглецем (у меншій мірі). Воно буває рідинне і газове, низькотемпературне (773...973 К), високотемпературне (1073...1123 К). Ціанування в основному застосовують для обробки інструментів із швидкорізальної сталі, підвищується твердість і корозійна стійкість.

Докладніше: Ціанування (сталеливарне виробництво)

Нітроцементація — насичення атомами переважно вуглецю і у меншій мірі азоту. Використовують для підвищення зносостійкості.

Дифузійна металізація — насичення поверхневого шару виробу різними металами. Процес відбувається в розплавах металів, якщо метал має невисоку температуру плавлення (цинк, алюміній), або в газовому середовищі хлоридів металів (CrCl3, AlCl3, SiCl4 і т.д.). Між хлоридом та залізом протікає реакція обміну, в результаті, якої утворюється активний атомарний елемент, який дифундує в поверхневий шар. Дифузійна металізація проводиться для підвищення твердості, корозійної стійкості,жаростійкості, блиску і естетичного вигляду. Найпоширеніші види дифузійної металізації:

алітування (насичення алюмінієм), використовується для деталей, що працюють при високих температурах;

хромування (насичення хромом), супроводжується утворенням дифузійного шару з твердого розчину хрому в α-залізі та включень карбідів хрому з твердістю 1200...1300 HV та глибиною 0,15...0,2мм. Використовують для деталей, що працюють на зношування в агресивних середовищах;

борування (насичення бором), який забезпечує високу твердість (1800...2000 HV), зносостійкість та стійкість проти корозії в різних середовищах;

силіціювання (насичення кремнієм), що сприяє високій корозійній стійкості в морській воді, а також деяких кислотах.

Термічна обробка чавуну Термічну обробку чавунів проводять з метою зняття внутрішніх напружень, що виникають при литті і викликають з плином часу зміни розмірів і форми виливки, зниження твердості і поліпшення оброблюваності різанням, підвищення механічних властивостей. Чавун піддають відпалу, нормалізації, загартуванню та відпуску, а також деякими видами хіміко-термічної обробки (азотуванню, алітірованія, хромуванню). Відпал для зняття внутрішніх напружень. Цьому отжигу піддають чавуни при наступних температурах: сірий чавун з пластинчастим графітом 500 - 570 º С; високоміцний чавун з кулястим графітом 550 - 650 º С; низьколегований чавун 570 - 600 º С; високолегований чавун 620 - 650 º С. При цьому відпалі фазових перетворенні не відбувається, а знімаються внутрішньо напруги, підвищується в'язкість, виключається викривлення і утворення тріщин в процесі експлуатації. Пом'якшувальний відпал (відпал графітізірующій низькотемпературний). Проводять для покращення оброблюваності різанням і підвищення пластичності. Його здійснюють тривалої витримкою при 680 - 700 º С або повільним охолодженням виливків при 760 - 700 º С. Для деталей складної конфігурації охолодження повільне, а для деталей простої форми - прискорене. Відпал графітізірующій, в результаті якого з білого чавуну отримують ковкий чавун. Нормалізацію застосовують для збільшення зв'язаного вуглецю, підвищення твердості, міцності і зносостійкості сірого, ковкого і високоміцного чавунів. При нормалізації чавун (виливки) нагрівають вище температур інтервалу перетворення 850 - 950 º С і після витримки, охолоджують на повітрі. Загартуванню піддають сірий, ковкий і високоміцний чавун для підвищення твердості, міцності і зносостійкості. За способом виконання гарт чавуну може бути об'ємної безперервної, ізотермічної і поверховою. При об'ємної безперервної загартуванню чавун нагрівають до температури 850 - 950 º С. Потім витримують для прогріву і повного розчинення вуглецю. Охолодження здійснюють у воді чи олії. Після гарту проводять відпустку при температурі 200 - 600 º С. У результаті підвищується твердість, міцність і зносостійкість чавуну. При ізотермічної загартуванню чавуни нагрівають так само, як і при об'ємній безперервно й загартування, витримують від 10 до 90 хвилин і охолоджують у розплавленої солі при 200 - 400 º С, і після витримки охолоджують на повітрі. Поверхневе загартування з нагрівом поверхневого шару киснево - ацетиленовим полум'ям, струмами високої частоти або в електроліті. Температура нагріву 900 - 1000 º С. Охолодження у воді, маслі або масляної емульсії. Старіння застосовують для стабілізації розмірів литих чавунних деталей, запобігання викривленню і зняття внутрішніх напружень. Зазвичай старінні проводять після грубої механічної обробки. Розрізняють два види старіння: природне і штучне. Природне старінні здійснюється на відкритому повітрі або в приміщенні. Вироби після лиття витримуються протягом 6 - 15 місяців. Штучне старіння здійснюється при підвищених температурах; тривалість - декілька годин. При штучному старінні виливки чавуну завантажують у піч, нагріту до 100 - 200 º С, нагрівають до температури 550 - 570 º С зі швидкістю 30 - 60 º С в годину, витримую 3 - 5 годин і охолоджують разом з піччю зі швидкістю 20 - 40 º С за годину до температури 150 - 200 º С, а потім охолоджують на повітрі. Хіміко-термічна обробка чавуну Для підвищення поверхневої твердості і зносостійкості сірі чавуни піддають азотуванню. Найчастіше азотіруют сірі перлітним чавуни, леговані хромом, молібденом, алюмінієм. Температура азотування 550 - 580 º С, час витримки 30 - 70 годин. Крім азотування, підвищення поверхневої твердості і зносостійкості легованого сірого перлітного чавуну можна досягти газових та рідинним ціануванням при температурі 570 º С. Для підвищення жаростійкості чавунні виливки можна піддавати алітірованія, а для отримання високої корозійної стійкості в кислотах – сил