Механізм пресування порошкоподібних мас

Процес пресування порошкоподібних мас під дією зовнішніх сил супроводжується істотною зміною первісного об’єму, що відрізняє його деформування від деформування компактного монолітного тіла, що спостерігається при руйнуванні порід. При стисканні порошкоподібних мас з різними физикомеханічними характеристиками (гранулометричним складом, насипною масою, пластичністю і т. п.) спостерігається загальна закономірність - экспоненціальна залежність зміни об'ємної щільності прессовки від тиску пресування Р. Це наочно виявляється при побудові діаграмм пресування (рис. 4.12), отриманих при ущільненні порошків у замкнутій матриці.

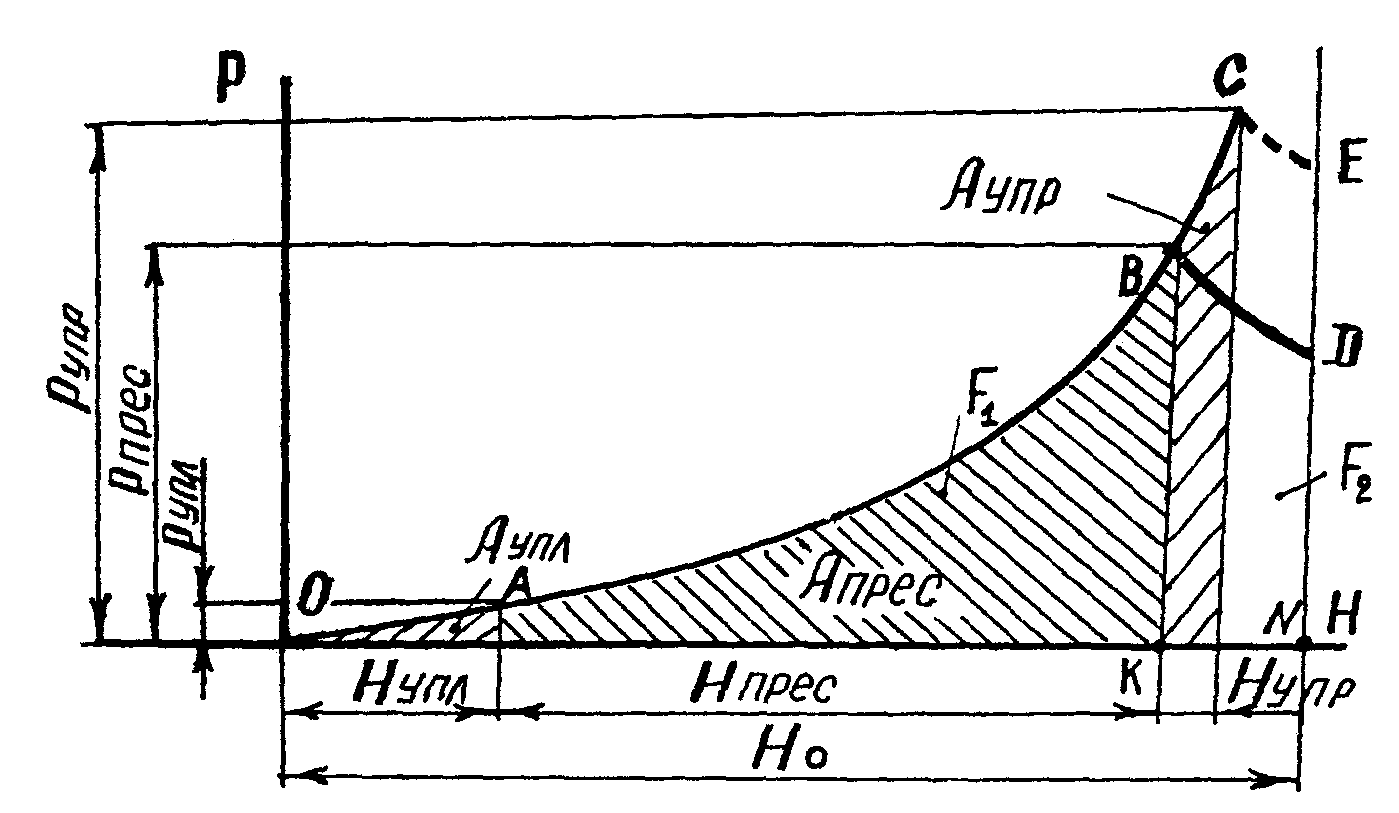

Рис. 4.12. Діаграма пресування порошкоподібних мас

До початку ущільнення порошкоподібна маса має велику пористість (малу насипну щільність) обумовлену тим що частки матеріалу, які взаємодіють між собою і стінками матриці, утворюють аркі і зводи, що створює внутрішні порожннини. На першій стадії пресування (ділянка ОА) під дією зовнішньої сили Р відбувається структурне ущільнення матеріалу - частки змішуються відносно одна іншої і заповнюють порожнини.

Зусилля, які долаються при цьому, звичайно незначні. Енергія витрачається на подолання сил тертя часток одна відносно іншої і на тертя об стінки пресформ ,а також на руйнування деякої частини крупних часток. Тому ущільнення матеріалу по висоті засипання відбувається не однаково. Спочатку ущільнюється шар матеріалу біля самого штемпеля, а потім тиск передається на нижній шар, причому тиск і ступінь ущільнення з глибиною зменшуються.

Тривалість першої стадії залежить від кількості порожнин (порозности) шихти в її насипному стані і визначається гранулометричним складом і механізмом аутогезионної взаємодії часток.

На другій стадії пресування (ділянка АВ), після того як укладання часток в основному завершилася, ущільнення матеріалу відбувається за рахунок деформації часток. Частина енергії, що подводиться ззовні, витрачається на подалання внутрішнього і зовнішнього тертя часток, а основна - на пружно-пластичне деформування зерен, що вимагає підвищеної витрати енергії. Під впливом зусилля, що пресує, відбувається зближення часток, збільшення поверхні їхнього контакту як за рахунок взаємного зіткнення зерен суміші, так і за рахунок появи нових поверхонь при крихких руйнуваннях часток.

Міцність спресованого тіла обумовлена механічним зчепленням, дією електростатичних сил, а також міжмолекулярною взаимодією як самих часток, так і речовин, адсорбованих на їхній поверхні. Сили електростатичної і міжмолекулярної взаємодії часток прямо пропорційні поверхні контакту і зворотньо пропорційні квадрату відстані між ними. Остання взаємодія проявляеться лише на відстані порядку 10-10 м. Із збільшенням тиску пресування дія зазначених сил зростає.

Третя стадія процесу пресування (ділянка ВС) характеризується стисканням міцного тіла, що утворилося, і зростаючою часткою пружних деформацій. Пружна деформація відновлює систему в колишній стан після зняття тиску (ділянка СЕ) і приводить до порушення структури спресованого тіла й ослабленню зв'язків між частками. При збільшенні часу витримки суміші під тиском пружні деформації можуть переходити в решткові.

Таким чином, формування спресованого тіла - результат процесів ущільнення, що послідовно протікають, і зміцнення порошкоподібного матеріалу під дією прикладеного тиску (ділянка ОВ) і ослабления його структури після зняття тиску (ділянка BD).

На діаграмі пресування (див. рис. 4.12) крива ОВ характеризує властивість матеріалу ущільнюватися при стисканні. Робота, витрачена на стискання еквівалентні площі F1, фігури ОВК. Крива BD характеризує пружні властивості матеріалу (здатність його до розширення після стиску) а площа F2 фігури KBDN - роботу, здійснену стиснутим матеріалом при його пружному розширенні.

Відношення вихідної висоти матеріалу Н0 у прес-формі до висоти його під тиском Н1, називається коефіцієнтом ущільнення:

Кущ = Н0/Н1.

Відношення висоти прессовки Н1 після пружного розширення до її висоти під тиском Н1, називається коефіцієнтом пружного розширення:

Кущ=Н1/Н1.

Виходячи з умов сталості мас

![]()

![]() ,

,

де 0, 1, 1 - щільність матеріалу, відповідно у вихідному, ущільненому станах і після зняття тиску.

По величинам Ку і Купр можна судити про здатність матеріалів пресуватись. З підвищенням пресуемості суміші коефіцієнт Кущ зростає, а коэфіцієнт Купр зменшується. По діаграмі пресування визначається кількісне співвідношення між корисною енергією Е1, яка витрачається на пластичні деформації, у результаті яких матеріал ущільнюється й зміцнюється, та енергією пружних деформацій Е2 стиснутого матеріалу при знятті тиску, що послабляють структуру пресованого тіла. Більш повно про пресуємість матеріалів можна судити по показнику пластичності k:

![]() .

.

У сумішей гарної пресуємості показник пластичності складає 14...19. Для забезпечення раціональних режимів обробки тиском порошкообразных сумішей необхідно знати їх реологичні властивості і фізикомеханічні характеристики в процесі ущільнення.