- •5. Розрахунки матеріальних балансів виробництв

- •5.1 Основні відомості щодо складання матеріального балансу

- •5.2 Матеріальні баланси виготовлення керамічних виробів

- •96144,25 Т сухої шихти – 100 %

- •На наступному етапі розрахунків для визначення нев’язки балансу необхідно скласти підсумкову таблицю за наступним зразком (табл.5.1).

- •5.2 Матеріальний баланс виробництва вогнетривів

- •5.3 Матеріальний баланс виробництва портландцементу

- •5.5 Матеріальний баланс виробництва скловиробів

- •100 Мас.Ч. Шихти – Сс мас.Ч. Скла

- •100 Мас.Ч. Шихти – 80,8 мас.Ч. Скла

- •5.5. Матеріальний баланс емалювального виробництва

- •Розрахунок річної потреби ґрунтової емалі з урахуванням втрат на всіх стадіях технологічного процесу заданої продуктивності;

- •Розрахунок річної потреби покривної емалі з урахуванням втрат;

5.2 Матеріальний баланс виробництва вогнетривів

Розрахунок матеріального балансу, як по окремим етапам виробництва, так і на підприємстві в цілому, дозволяє отримати вихідні дані для розрахунку витратних коефіцієнтів сировини і матеріалів на одиницю товарної продукції, вибору основного і допоміжного технологічного устаткування, розрахунку необхідних складських площ для прийому основної сировини, допоміжних матеріалів та готових виробів, а також для визначення місткості проміжних і відвантажувальних бункерів.

Для складання матеріального балансу необхідні наступні вихідні дані:

річна продуктивність підприємства по готовій продукції (за асортиментом і в цілому);

хімічний склад початкової сировини і допоміжних матеріалів;

хімічний склад готової продукції;

шихтовий склад мас і хімічний склад готових виробів;

технологічна схема виробництва;

вологість сировини і напівфабрикатів до і після термообробки;

нормативні показники браку напівфабрикатів і готової продукції, а також втрат сировини, на окремих стадіях технологічного процесу та ступінь повернення їх у виробництво (дивись Додатки, табл. Д 5.3 і Д 5.4).

ПРИКЛАДИ РОЗРАХУНКІВ

Приклад 1. Розрахувати матеріальний баланс виробництва складнофасонних виробів, якщо річна продуктивність становить 60,0 тис. т/рік. Визначити витрати сировини на виготовлення 1 т готових виробів. Вихідні дані наведені нижче.

Шихтовий склад, мас. %: глина-зв’язка – 30; шамот – 70.

Технологічні нормативи виробництва:

Вологість глини, що надходить на склад – 20,0 %.

Втрати глини при прожарюванні (в.п.п.) визначаються за даними хімічного аналізу – 12 %

Вологість глини-зв'язки після сушильного барабану – 8,0 %.

Вологість маси для пресування – 9 %.

Втрати матеріалів:

- при сушці в барабані глини – 1,0 %;

- при випалі глини на шамот в обертових печах – 2,5 %;

- при подрібненні та сортуванні шамота – 2,0 %;

- втрати сировини при транспортуванні – 0,01 %.

- брак при пресуванні – 0,2 %.

- брак при випалі в тунельній печі – 2,0 %.

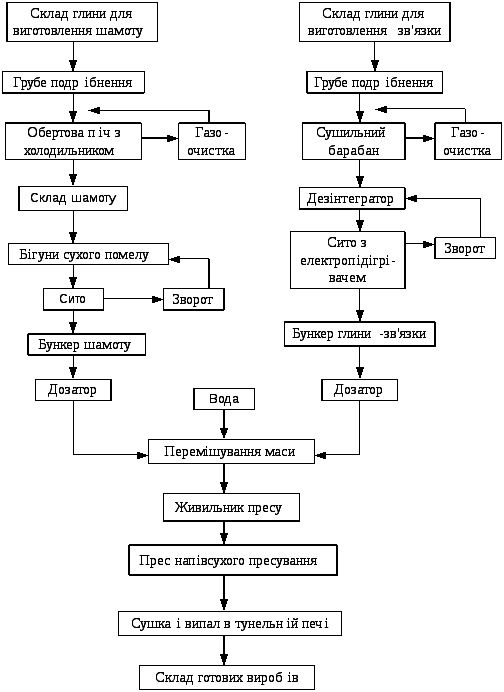

Технологічна схема виробництва наведена на рисунку 5.4. Розрахунок, як завжди, починаємо з кінця технологічної схеми і, просуваючись до її початку, визначаємо кількість матеріалів на кожній технологічній операції з урахуванням вищенаведених технологічних нормативів виробництва.

Рисунок 5.4 – Технологічна схема виробництва складнофасонних виробів

З урахуванням браку при випалі напівфабрикатів в тунельній печі (2 %) кількість матеріалу, що надходить на випал становить:

![]() т.

т.

Кількість браку в натуральному виразі складає:

61224,5 – 60000 = 1224,5 т.

Окрім цього слід також визначити кількість матеріалів, що надходять на випал з урахуванням вологості маси (9 %), яка видалятиметься на начальній стадії випалу:

![]() т.

т.

З урахуванням втрат при прожарюванні (в.п.п.) маси, які залежать від вмісту в ній глини-зв'язки (по сухій вазі) та в.п.п. глини (12 %), на випал складнофасонних виробів має надійти:

т.

т.

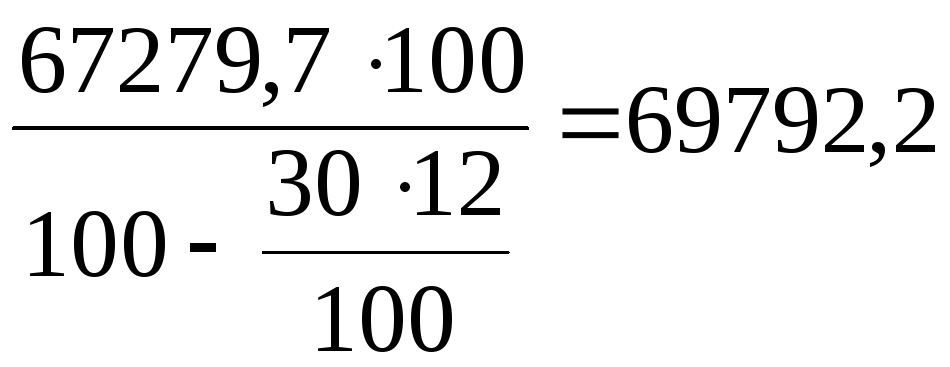

Далі визначаємо кількість виробів, що потрапляють на пресування з урахуванням браку при пресуванні (0,2 %):

![]() т.

т.

Кількість браку при формуванні в натуральному виразі становить:

69806,2 – 69792,2 = 14 т

Визначаємо кількість матеріалу, що потрапляє до змішувача, з урахуванням втрат при транспортуванні сировини (0,01 %):

![]() т.

т.

Кількість втрат в натуральному виразі становить:

69813,2 – 69806,2 = 7,0 т.

Визначаємо кількість маси для формування з урахуванням її вологості (9 %):

![]() т.

т.

Далі необхідно розрахувати масовий вміст компонентів маси з урахуванням їх вологості та складу шихти. Вологість глини-зв’язки після виходу з сушильного барабану становить 8 %, шамот потрапляє до змішувача сухим. Таким чином, кількість матеріалів, що надходять до змішувача буде наступною:

сухого

шамоту

![]() т;

т;

глини-зв’язки

(на суху речовину)

![]() т;

т;

глини-зв’язки

з вологістю 8%

![]() т;

т;

Визначаємо кількість води для зволоження маси:

76717,8 – (48869,2 + 22765,2) = 5083,4 т.

Таким чином до змішувача надходять 48869,2 т сухого шамоту, 22765,2 т глини-зв’язки з вологістю 8 % та додається 5083,4 т води для дозволоження суміші перед формуванням. Вага суміші з вологістю 9 % становить 76717,8 т.

Далі продовжуємо розрахунок по лінії переробки глини-зв’язки. Глина, яка в подальшому використовується як зв’язка, надходить на сушку до сушильного барабану з кар’єрною вологістю 20 %. В сушильному барабані відбувається її сушка до вологості 8 %. Кількість глини, яка має надходити на підсушку, становитиме:

![]() т.

т.

Визначаємо продуктивність барабану по волозі як різницю кількості глини, яка надходить до сушильного барабану (з вологістю 20 %) і кількості глини, що виходить з нього (з вологістю 8 %):

26180,0 – 22765,2 = 3414,8 т.

З урахуванням втрат при сушці в сушильному барабані (1 %) кількість глини, що подається на сушку, має становити:

![]() т.

т.

Кількість втрат глини при сушці в сушильному барабані в натуральному виразі становитиме:

26444,4 – 26180,0 = 264,4 т.

Враховуючи втрати глини при транспортуванні (0,01 %) її річний запас має становити:

![]() т.

т.

При необхідності визначення продуктивності подрібнюючого обладнання та транспортерів на лінії переробки глини-зв’язки виходять саме з цієї кількості глини.

Кількісні втрати глини при транспортуванні становитимуть:

26447,0 – 26444,4 = 2,6 т

Далі здійснюємо розрахунки по лінії виробництва шамоту. Кількість випаленого шамоту, що подається на подрібнення та фракціонування з урахуванням втрат на цих операціях (2 %), становить:

![]() т.

т.

Втрати шамоту при подрібненні брикетів та розсіві в натуральному виразі становлять:

49866,5 – 48869,2 = 997,3 т

Визначаємо кількість глини, що потрапляє до обертової печі з урахуванням в.п.п. глини (12%), її кар’єрної вологості (22 %) і втрат на пилевинос (1 %):

з

урахуванням пиловиносу

![]() т;

т;

з

урахуванням в.п.п.

![]() т;

т;

з

урахуванням вологості

![]() т;

т;

Втрати глини на пиловинос в обертовій печі становлять:

50370,2 – 49866,5 = 503,7 т.

Враховуючи втрати глини при транспортуванні на випал до обертової печі (0,01 %) її річний запас має становити:

![]() т.

т.

Незворотні втрати глини при її транспортуванні в натуральному виразі становлять:

71555,7 – 71548,6 = 7,1 т.

Отримані результати заносимо до таблиці, яка ілюструє зведену відомість виробництва за окремими технологічними етапами (див. табл. 5.4). До цієї ж таблиці заносять сумарні втрати сировини, що повертається у виробництво, які розраховуються з урахуванням втрат матеріалів на окремих технологічних операціях:

брак при випалі напівфабрикатів 1224,5 т,

брак при формуванні напівфабрикатів 14,0 т,

незворотні втрати при транспортуванні сировини 7,0 + 2,6 + 7,1 = 16,7 т,

втрати глини при сушці в сушильному барабані 264,4 т,

втрати шамоту при подрібненні брикетів та розсіві 997,3 т,

втрати глини при випалі на шамот в обертовій печі 503,7 т.

Таким чином, сумарна кількість матеріалів, що повертається у виробництво, становить:

1224,5 + 14,0 + 264,4 + 997,3 + 503,7 = 3003,9 т

З урахуванням кількості матеріалів, що складають зворотні втрати, знаходять загальну кількість сировини, необхідної для виготовлення продукції згідно заданої продуктивності:

(26447,0 + 71555,7) – 3003,9 = 94998,8 т

Виходячи із зазначеної в таблиці 5.4 кількості матеріалів, що надходять на окремі технологічні операції, при необхідності можна також визначити продуктивність відповідного обладнання (дробарок, сушильного барабану, дезінтеграторів, бігунів, змішувачів, пресів, пічного обладнання тощо).

Витратний коефіцієнт сировини розраховують виходячи з сумарної кількості матеріалів, які використовують у виробництві, та заданої продуктивності.

- витрата

глини на 1 т готової продукції

![]() т.

т.

Таблиця 5.4 – Витрати матеріалів на окремих технологічних операціях

|

Основні технологічні операції |

Кількість матеріалів, що надходять на операцію, т |

Вологість матеріалів, % |

|

Грубе подрібнення глини на лінії глини-зв'язки |

26447,0 |

22 |

|

Грубе подрібнення глини на лінії шамоту |

71555,7 |

22 |

|

Сушка глини-зв’язки в сушильному барабані |

26444,4 |

початкова – 22 залишкова – 8 |

|

Випал глини на шамот в обертовій печі |

71548,6 |

початкова – 22 залишкова – 0 |

|

Подрібнення та фракціонування шамоту |

49866,5 |

0 |

|

Змішування компонентів шихти |

71634,4 |

9 |

|

Пресування напівфабрикатів |

69806,2 |

9 |

|

Випал напівфабрикатів в тунельній печі |

61224,5 |

0 |

|

Втрати сировини, що повертаються у виробництво |

3003,9 |

|

|

Загальна кількість глини, яка необхідна для виготовлення 60 000 т складнофасонних виробів |

94998,8 т | |

Приклад 2. Визначити кількість сировинних матеріалів, необхідних для виготовлення 500 тис. мулітокорундових складених плит для шиберних затворів. Розрахувати витрати сировини на виробництво одиниці продукції.

Мулітокорундові плити є виробом, що складається з двох частин – вкладишу та основи плити, які склеюються вогнетривким мертелем. Тому для розрахунку матеріального балансу необхідно знати шихтові склади матеріалів, з яких виготовляють деталі складених плит для шиберних затворів (вкладиш, основа плити), та мертелю, а також нормативні показники технологічних втрат на окремих етапах виробництва.

Вага складеної плити для шиберних затворів – 10,5 кг (100 %)

Вага вкладишу – 2 кг (19,05 %)

Вага основи плити під вкладиш – 8 кг (76,19 %)

Витрати мертелю на склеювання одного виробу – 0,5 кг (4,76 %)

Шихтові склади окремих складових мулітокорундових плит для шиберних затворів наведені в таблиці 5.5.

Таблиця 5.5 – Шихтові склади матеріалів для виготовлення деталей мулітокорундових плит

|

Компоненти шихти |

Вміст матеріалів у складі шихти (%) для виготовлення складових мулітокорундових плит | |||

|

суміш для випалу корунду |

вкладиш |

основа плити |

мертель | |

|

Корунд фракції 21 мм |

- |

- |

55 |

- |

|

Корунд фракції 10,5 мм |

- |

45 |

- |

- |

|

Корунд фракції 0,50мм |

- |

20 |

10 |

- |

|

Корунд фракції 0,06 мм |

- |

- |

35 |

- |

|

Глина вогнетривка (понад 100 %) |

- |

- |

8 |

- |

|

Суміш (85 % корунду+15 ZrO2%) фракції 0,06 мм |

- |

35 |

- |

- |

|

Електрокорунд |

|

- |

- |

70 |

|

Технічний глинозем |

100 |

- |

- |

30 |

|

Сr2O3 (понад 100 %) |

2 |

- |

|

|

|

MgO (понад 100 %) |

1,5 |

- |

|

|

|

Ортофосфорна кислота (понад 100 %) |

- |

- |

- |

30 |

|

ЛСТ (понад 100 %) |

3 |

3 |

3 |

0,1 |

Технологічні нормативи виробництва:

При виробництві вкладишу:

- втрати при приготуванні маси для брикетів – 2 %

- втрати при пресуванні брикетів – 1 %

- втрати при випалі, подрібненні та фракціонуванні брикетів – 0,5 %

- втрати при приготуванні маси в сухому вигляді – 1 %

- втрати маси при пресуванні напівфабрикату – 0,2 %

- втрати маси при термообробці вкладишу – 2 %

При виробництві основи плити:

- втрати при приготуванні маси – 1 %

- втрати маси при пресуванні напівфабрикату – 0,2 %

- втрати маси при термообробці плити – 2 %

При виробництві складеної плити:

сумарні втрати при вклеюванні вкладишу,

термообробці, свердлінні отворів та шліфуванні – 3 %

Рис.5.5 – Типова технологічна схема виробництва мулітокорундових плит.

Розрахунок матеріального балансу виробництва мулітокорундових плит здійснюється за технологічною схемою, приклад якої наведено на рис.5.5. Спочатку проводяться розрахунки кількості матеріалів для виготовлення складових частин плити за окремими лініями з урахуванням технологічних нормативів виробництва.

Розрахунок починаємо з лінії виробництва складеної плити. Виходячи з завдання, необхідно отримати готової продукції в кількості 500 тис. складених плит. Враховуючи вагу однієї плити, кількість готових виробів у ваговому виразі становить: 500 000 · 10,5 = 525 000 кг = 525 т

Оскільки при свердлінні отворів, шліфуванні та склеювання деталей плити нормативний показник втрат становить 3 %, тому кількість плит, які надходять на механічну обробку з печі у ваговому виразі становить:

![]() т

т

Кількість браку на цій стадії складає:

541,2 – 525 = 16,2 т.

Визначаємо кількість матеріалу, необхідного для виготовлення мертелю, вкладишу та основи під плиту, з урахуванням відсоткового відношення ваги цих складових до загальної ваги складеної плити (див. вихідні дані):

для

виготовлення мертелю ![]() т,

т,

для

виготовлення вкладишу ![]() т,

т,

для

виготовлення основи плити ![]() т.

т.

В подальшому розрахунки проводимо за трьома лініями (виробництва вкладишу, основи плити та виробництва мертелю).

Розрахунок по лінії виробництва вкладишу. Вага матеріалу, необхідного для виготовлення вкладишу, складає 103,1 т. Визначаємо кількість матеріалу по сухій вазі, що надходить до тунельної печі з урахуванням браку при сушці та випалі (2 %):

![]() т,

т,

Кількість браку в натуральному виразі становить:

105,2 – 103,1 = 2,1 т.

Враховуючи втрати при пресуванні вкладишу (0,2%), визначаємо кількість матеріалу, що поступає на формування:

![]() т

т

В натуральному виразі втрати при пресуванні становлять:

105,22 – 105,2 = 0,02 т

Враховуючи втрати при приготуванні суміші за сухим способом (1 %), визначаємо сумарну кількість матеріалів, що надходить до змішувача:

![]() т

т

В натуральному виразі втрати при масоприготуванні становлять:

106,3 – 105,22 = 1,08 т

Приготування маси здійснюється за сухим способом: сухі компоненти шихти (склад шихти наведено в табл. 5.5) зволожуються розчином ЛСТ в кількості 3 % (понад 100 %). Переходячи до масових часток, і вважаючи, що 106,3 т матеріалів, які надходять до змішувача складають 100 + 3 = 103 мас. ч., визначаємо вагову кількість компонентів маси:

кількість

корунду

фракції 10,5

мм: ![]() т

т

кількість

корунду фракції 0,50

мм: ![]() т

т

кількість

суміші корунду та циркону фракції <

0,06 мм: ![]() т

т

кількість

розчину ЛСТ

![]() т

т

Далі визначаємо кількість корунду та диоксиду цирконію у складі суміші фракції < 0,06 мм з урахуванням її складу (див. табл. 5.5):

![]() т

корунду

т

корунду

![]() т диоксиду

цирконію

т диоксиду

цирконію

Таким чином, до змішувача надходять: 46,4 т корунду фракції 10,5 мм; 20,6 т корунду фракції 0,50 мм; 30,8 т корунду у складі суміші фракції < 0,06 мм; 5,4 т диоксиду цирконію у складі суміші фракції < 0,06 мм; 3,1 т розчину ЛСТ. Сумарна кількість матеріалів, що входять до складу маси для виготовлення вкладишів становить 106, 3 т.

Далі розрахунок продовжуємо по лінії виробництва основи плити. Сумарна вага основ плит під вкладиш, визначена на початку розрахунку, становить 412,34 т. Визначаємо кількість матеріалу, що має надійти до печі з урахуванням втрат при термообробці основ плит (2%):

![]() т .

т .

Кількість браку на стадії випалу в натуральному виразі становитиме:

420,7 – 412,34 = 8,36 т.

Визначаємо кількість матеріалу, що надходить на пресування з урахуванням втрат на цьому етапі (0,2 %):

![]() т

т

Кількість браку на стадії випалу в натуральному виразі становитиме:

420,8 – 420,7 = 0,1 т.

З урахуванням втрат при масоприготуванні (1 %), яке включає дозування, складання, зволоження шихти та її розтирання, сумарна кількість матеріалів, що використовується для виготовлення маси має становити:

![]() т

т

Кількісні втрати сировини на етапі масоприготування складають:

425,0 – 420,8 = 4,2 т

До складу маси входить 55 % глинозему фракції 12 мм; 10 % глинозему фракції 00,5 мм; 35 % глинозему фракції < 0,06 мм і 8 % вогнетривкої глини (понад 100 %). Для зволоження до суміші додають 3 % розчину ЛСТ понад 100 % (див. табл. 5.5). Переходячи до масових частин , визначаємо кількість цих матеріалів, вважаючи, що 425,0 т маси це 100 + 8 + 3 = 111 мас. ч. Тоді для виготовлення маси необхідно:

глинозему

фракції 12

мм

![]() т

т

глинозему

фракції 00,5

мм

![]() т

т

глинозему

фракції < 0,06 мм

![]() т

т

глини

вогнетривкої

![]() т

т

розчину

ЛСТ ![]() т

т

Таким чином для виготовлення основи плит під вкладиш необхідно: 210,6 т корунду фракції 12мм; 38,3 т корунду фракції 0,50мм; 134,0 т корунду фракції < 0,06 мм; 30,6 т вогнетривкої глини та 11,5 т розчину ЛСТ. Сумарна кількість матеріалів, необхідних для виготовлення основи плит складає 425 т.

Далі, з урахуванням сумарної кількості матеріалів, які витрачаються на виготовлення вкладишів та основ плит (106,3 + 425 = 531,3 т), розраховуємо вихід матеріалу після випалу брикетів, їх подрібнення та фракціонування корунду з урахуванням сумарних втрат на цих стадіях (0,5 %):

![]() т

т

При цьому кількість втрат матеріалів в натуральному виразі становить:

531,6 – 531,3 = 0,3 т

Визначаємо вагову кількість брикетів, що надходять на випал, з урахуванням втрат на етапі пресування (1 %):

![]() т.

т.

Кількість відходів на етапі пресування в натуральному виразі становить:

537 – 531,6 = 5,4 т.

З урахуванням втрат суміші при масоприготуванні сухим способом (2 %), її кількість становитиме:

![]() т

т

Кількісні втрати матеріалів на етапі масоприготування складуть:

548 – 537 = 11 т

До складу суміші для виготовлення брикетів входить глинозем та добавки оксиду магнію (1,5 %) і оксиду хрому (2 %), які вводять понад 100 %. Для зволоження до суміші додають 3 % розчину ЛСТ понад 100 % (див. табл 5.5). Переходячи до масових часток, визначаємо кількість цих матеріалів, вважаючи, що 548 т суміші це 100 + 1,5 + 2 + 3 = 106,5 мас. ч. Тоді на приготування суміші для виготовлення брикетів потрібно:

глинозему

![]() т,

т,

оксиду

магнію ![]() т,

т,

оксиду

хрому ![]() т,

т,

розчину

ЛСТ ![]() т.

т.

Таким чином для виготовлення брикетів, при випалі яких отримують корунд для подальшого використання у виробництві вкладишів та основ плит, необхідно 515,56 т глинозему, 7,72 т оксиду магнію, 10,29 т оксиду хрому та 15,43 т розчину ЛСТ.

Розрахунок продовжуємо по лінії приготування мертелю. Кількість мертелю, що витрачається на склеювання складених плит згідно заданої продуктивності, була визначена на початку розрахунку і становить 25,76 т. До складу мертелю входять 70 % електрокорунду; 30 % технічного глинозему, а також добавки, які вводяться понад 100% (ортофосфорна кислота – 30 %; і ЛСТ 0,1 %). Визначаємо кількість цих матеріалів, вважаючи, що 25,76 т суміші – це 70 + 30 + 30 + 0,1 = 130,1 мас. ч. Тоді для виготовлення мертелю потрібно:

електрокорунду

![]() т

т

технічного

глинозему

![]() т

т

ортофорсофрної

кислоти

![]() т

т

розчину

ЛСТ

![]() т

т

Таким чином для виготовлення мертелю необхідно: 13,86 т електрокорунду; 5,94 т технічного глинозему; 5,94 т ортофосфорної кислоти, 0,02 т розчину ЛСТ.

Для визначення загальної кількості матеріалів, необхідних для виготовлення складених плит, складаємо таблицю (див. табл. 5.6), до якої заносимо отримані дані, щодо кількості матеріалів, які потрібні для виробництва елементів складених плит для шиберних затворів (вкладишів, основи плит та мертелю) за окремими етапами виробництва. До тієї ж таблиці заносимо витрати сировини на відповідних технологічних операціях.

Таблиця 5.6 – Матеріальний баланс виробництва складених плит

|

Технологічна операція |

Вид матеріалів, що надходять на технологічну операцію |

Кількість матеріалів, т |

Технологічні втрати, т |

|

1 |

2 |

3 |

4 |

|

Виготовлення вкладишу | |||

|

Випал напівфабрикатів |

Напівфабрикати |

105,2 |

2,1 |

|

Формування напівфабрикатів |

Маса |

105,22 |

0,02 |

|

Приготування маси |

Маса Матеріали у складі маси: - корунд фракції 10,5 мм - корунд фракції 00,5 мм - корунд у складі суміші фракції < 0,06 мм - ZrO2 у складі суміші фракції < 0,06 мм - розчин ЛСТ

|

106,3

46,4 20,6

30,8

5,4 3,1 |

1,08

|

|

Продовження таблиці 5.6 | |||

|

1 |

2 |

3 |

4 |

|

Виготовлення основи плит | |||

|

Випал напівфабрикатів |

Напівфабрикати |

420,7 |

8,36 |

|

Пресування напівфабрикатів |

Маса |

420,8 |

0,1 |

|

Приготування маси |

Маса Матеріали у складі маси: - корунд фракції 12 мм - корунд фракції 00,5 мм - корунд фракції < 0,06 мм - глина вогнетривка - розчин ЛСТ

|

425,0

210,6 38,3 134,0 30,6 11,5 |

4,2 |

|

Виготовлення корунду для виробництва деталей складених плит | |||

|

Випал і подрібнення брикетів та розсів корунду |

Подрібнений корунд різних фракцій |

531,3 |

0,3 |

|

Пресування брикетів |

Маса |

537 |

5,4 |

|

Приготування маси для виготовлення брикетів |

Маса Матеріали у складі маси: - технічний глинозем - оксид магнію - оксид хрому - розчин ЛСТ

|

548

514,56 7,72 10,29 15,43 |

11,0 |

|

Виготовлення мертелю | |||

|

Приготування суміші |

Мертель Матеріали у складі мертелю: - електрокорунд - технічний глинозем - ортофосфорна кислота - розчин ЛСТ |

25,76

13,86 5,94 5,94 0,02 |

|

|

Виготовлення складених плит | |||

|

Вклеювання вкладишу, термообробка, свердління отворів, шліфування плит |

Складові частини плит |

541,2 |

16,2 |

|

Виготовлення окремих складових частин плит |

Матеріали у складі мас для виготовлення складових частин плит: - технічний глинозем - оксид магнію - оксид хрому - оксид циркону - глина вогнетривка - електрокорунд - ортофосфорна кислота - розчин ЛСТ

|

514,56 + 5,94 =520,5 7,72 10,29 5,4 30,6 13,86 5,94 3,1 + 11,5 + 15,43 + + 0,02 = 30,05 |

|

|

Сумарна кількість матеріалів, необхідних для виготовлення 50 тис. складених плит для шиберних затворів |

624,36 |

| |

Для розрахунку витратного коефіцієнту треба визначити загальну кількість матеріалів, необхідних для виготовлення 50 тис. складених плит, вага яких, як було визначено на початку розрахунків, становить 525 т. Знаходячи суму сировинних матеріалів, що використовувались для виготовлення складових частин плит (вкладишів, основ плит та мертелю), визначаємо, що для виготовлення 525 т плит необхідно 624,36 т матеріалів (див. табл.5.6).

Розрахунок завершується визначенням витратного коефіцієнту сировини:

К =

![]() тон на 1 тону продукції.

тон на 1 тону продукції.

ЗАДАЧІ ДЛЯ ПРАКТИКИ

Визначити матеріальний баланс виробництва шамотних вогнетривів. Технологічні нормативи виробництва наведені в таблиці 5.7.

Таблиця 5.7 – Технологічні нормативи виробництва

|

Нормативи |

Одиниці |

Варіанти | ||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 | ||

|

Вологість глини, що надходить на склад |

% |

22 |

23 |

24 |

25 |

20 |

21 |

22 |

|

Втрати маси при випалі глини, що призначається: - для випалення на шамот - для зв'язки |

% % |

13 12 |

13 12 |

13 12 |

13 12 |

13 12 |

13 12 |

13 12 |

|

Незворотні втрати глини у вигляді пилу:

обертових печах - при транспортуванні глини і шамота |

%

%

% |

0,5

1,0

1,0 |

0,4

1,0

1,0 |

0,6

0,9

0,9 |

0,5

1,1

1,0 |

0,6

1,2

0,9 |

0,5

1,1

1,1 |

0,4

1,1

0,9 |

|

Співвідношення глини-зв'язки і шамота |

|

30:70 |

35:65 |

40:60 |

30:70 |

25:75 |

35:65 |

40:60 |

|

Вологість маси |

% |

8 |

7 |

8 |

9 |

8 |

7 |

9 |

|

Втрати маси при пресуванні |

% |

0,2 |

0,2 |

0,3 |

0,3 |

0,3 |

0,4 |

0,4 |

|

Брак виробів: - після пресування - при випалі в тунельній печі |

%

% |

0,0

2,0 |

0,1

1,9 |

0,1

1,8 |

0,2

2,0 |

0,2

2,1 |

0,2

2,0 |

0,2

1,9 |

|

Випуск продукції, на рік |

тис.т |

60 |

70 |

80 |

90 |

75 |

65 |

85 |