- •Одесский национальный политехнический университет химико-технологический факультет кафедра органических и фармацевтических технологий

- •По курсу

- •I. Введение

- •2. Химико-технологические системы

- •З. Понятие о синтезе химико-технологической системы

- •4.4. Основные понятия эксергитического анализа хтс

- •Рекомендуемая литература

2. Химико-технологические системы

2.1. Понятие химико-технологической системы

Выше было дано определение химического производства, из которого следует, что химическое производство – это система, а точнее, химико-технологическая система (ХТС) - совокупность аппаратов, связанных между собой потоками и функционирующих как единое целое. В каждом аппарате или элементе по терминологии теории систем, происходит преобразование потока (смешение) разделение, измельчение, нагрев, преобразование энергии, сжатие, расширение, химическое превращение, испарение и т.д.). Потоки, или связи no терминологии систем, обеспечивают передачу вещества или энергии между аппаратами (элементами системы) и могут быть материальными, тепловыми, энергетическими.

Поэтому ХТС - представление химического производства в виде системы, как она определена выше. Изучение систем (в том числе ХТС) производится методами теории систем. Конкретная реализация и приложение этой теории выражается в виде системного анализа – совокупность методов и средств изучения сложных систем. Универсальным средством изучения является современные ЭВМ.. Методы изучения систем включают эвристические или неформализованные методы и формализованные или строгие математические приемы, машинные алгоритмы расчета, анализа и построения схем , совокупность приемов , вырабатываемых в практической работе исследований , инженеров.

Функционирование ХТС характеризуют состояние ХТС т.е. показателями всех потоков и аппаратов . Показатели потоков называют параметрами которые разделяются на параметры состояния и параметры свойств. К первым относятся расход и концентрация компонентов в потоке, температура, давление и др., ко вторым – теплоемкость, вязкость, плотность. Показателями аппарата (элемента) являются параметры выходящих и входящих потоков, показатели управляющих воздействий, некоторые параметры состояния этого элемента, определяющие его функционирование в данный момент времени и существование для оценки состояния ХТС в целом (активность катализатора, максимальная температура в аппарате и др.).

Для построения и анализа XTС необходимо иметь ее описание, или модель, позволяющую качественно и количественно определить состояние ХТС.

2.2. Модели химико-технологических систем

Применяются три вида моделей XTС - химическая, графическая и математическая.

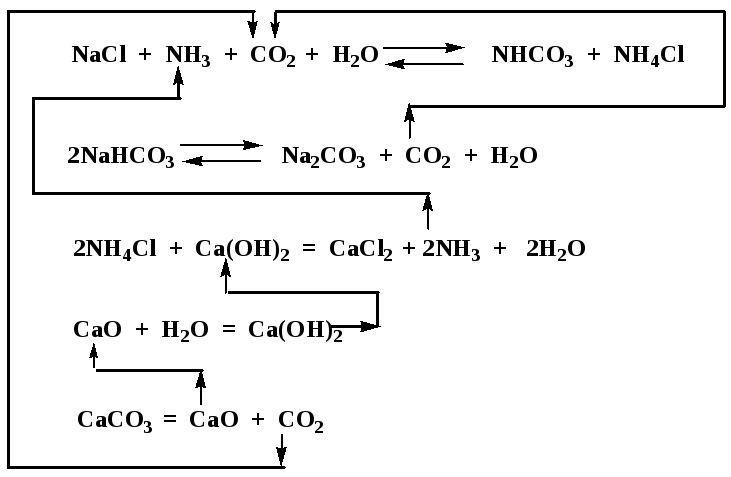

Химическая модель , в основу которой положены химические реакции, протекающие в системе, передается химической схемой.

Химическая схема показывает основные и побочные химические реакции, протекающие при переработке сырья с получением необходимого продукта.

Примером монет служить химическая схема производства соды:

Сравнение различных вариантов химических схем, например, схем получения одного и того же продукта на базе различного сырья, позволяет

выбрать из них наиболее эффективную. При сравнении химических схем получения продуктов учитываются не только стоимость и доступность сырья, но и возможные побочные реакции, снижающие выход целевого продукта и селективность, обуславливающие образование отходов, увеличение расхода энергия на переработку сырья и т.д. Рассмотрение химических схем позволяет предусмотреть аппаратурное оформление процессов, выбор конструкционных материалов, возможность автоматизация и др.

Химические схемы широко используются при разработке, модернизации и проектирования технологических процессов.

Графические модели позволяют получить наглядное представление о способе взаимодействия между отдельными элементами системы, что представляется в виде схем - функциональной, технологической, структурной, основой которых являются химические схемы.

:

Рис. З. Функциональная схема производства соды

Функциональная схема ХТС (рис. З) строится на базе системы химической. Она показывает технологические связи между процессами, протекающими на всех стадиях производства продукта, а именно - подготовки сырья, химических превращений, выделения и очистки продуктов. Так, например, функциональная схема производства соды, в соответствии с приведенной выше химической схемой, будет следующая. Таким образом, эта схема дает общее представление о функционировании ХТС и служит предпосылкой для аппаратурного оформления в разработки технологической и структурной схем процесса.

Технологическая схема ХТС показывает элементы системы ,способы их соединения последовательность технологических операций.

Рис. 4. Технологическая схема конверсии метана:

/ - трубчатая печь; 2 - шахтный конвертор; 3 - котел-утилизатор; 4 - смеситель; 5-7-подогреватели

Для этого в технологической схеме каждый элемент(агрегат, аппарат) имеет общепринятое изображение, соответствующее его конструктивному оформлению. Связи между ними (технологические связи) изображаются в вида стрелок. На технологической схеме кратко могут быть приведены данные о веществах, участвующих в процессе и о параметpax процесса. В качестве примера на рис. 4 приведена технологическая схема ХТС синтеза аммиака. Технологические схемы получают в результате научной разработки данного способа производства. Следует отметить наглядность представления процессов с помощью технологических схем, что привело к их использованию как при эксплуатации, так и при проектировании ХТС.

Структурная

(блочная) схема ХТС

в отличие от технологической схемы

включает , элементы

ХТС в виде

блоков, имеющих входы и выходы. Она

показывает технологические связи между

блоками, указывающие направление

движения материальных и энергетических

потоков системы, линиями со стрелками.

Структурная схема ХТС синтеза аммиака

представлена рис

5.

Рис. 5. Функциональная схема производства аммиака:

/ - очистка природного газа от серосодержащих соединений; 2 - конверсия метана; 3 -конверсия оксида углерода; 4 - очистка от оксидов углерода; 5 - синтез аммиака

На структурной схеме очень четко прослеживаются направления потоков. Простота оформления, наглядность изображения обусловили широкое применение схем этого типа при разработке и проектировании ХТС. Если имеется набор "блоков", то представляется возможным изменение их взаимоположения, можно "проигрывать" различные варианты проектируемой ХТС и выбирать наилучшее.

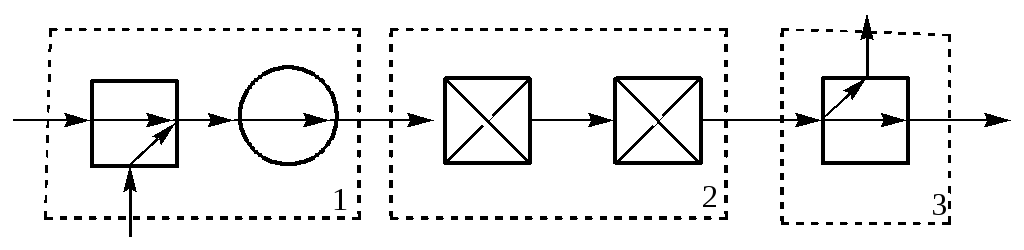

Операторная схема ХТС основана на том, что каждый элемент XTC представляет собой совокупность нескольких типов технологических операторов или отдельных типовых технологических операторов.

Технологический оператор_ХТС_ - это элемент ХТС, в котором происходит качественное или количественное преобразование физических параметров входных материальных и энергетических потоков в физические параметры выходных материальных и энергетических потоков в результате протекающих в нем химических или физических процессов. Это может быть, например, изменение температуры, плотности, вязкости или других параметров при осуществлении в данном элементе ХТС химической реакции, процессов массообмена, разделения, смешения, нагревания и т.д.

Типовые технологические операторы представляют типовые химико-технологические процессы, происходящие в элементах ХТС, при которых качественно или количественно преобразуются параметры потока: химические реакции, массообмен, смешение, разделение, нагрев, охлаждение, сжатие, расширение, изменение агрегатного состояния (конденсация, испарение, растворение) ( рис.6.).

Операторная схема ХТС с помощью операторов показывает взаимосвязь между отдельными элементами системы, а также отражает физико-химическую сущность процессов, протекающих в системе.

Рис 6.Технологические операторы:

1-химическое превращение; 2 - массообмена; 3- смешения; 4 - разделения, 5 – нагрева или охлаждения ; 6- сжатия или расширения; 7 – изменения агрегатного состояния вещества

На рис. 7 приведена схема, на которой отражены три стадии химико-технологического процесса. Каждая стадия может включать несколько типовых технологических операторов.

Рис. 7. Операторная схема некоторой ХТС:

I - стадия подготовки; 2 – стадия химического превращения;

3 - разделение

Операторные схемы нашли применение главным образом как исходный этап при составлении математических моделей ХТС. Графические схемы (модели) дают структуру ХТС, т.е. показывают аппараты (или группы аппаратов), производящие некоторые операции над потоками, порядок их соединения и направления потоков.

Математические модели позволяют дать формализованное или строгое количественное математическое описание ХТС в виде системы уравнений, передающих действие каждого узла и каждой связи.

Обозначим: Хк - параметр (состояние) потока на входе в К-й аппарат

Ук - параметр потока на выходе из К-го аппарата;

Zk, - конструкционный параметр аппарата;

uк - управляющий параметр.

Все эти параметры , вообще говоря, многомерны , т.е. представляют ряд показателей потока.

Математическое описание состоит из двух групп уравнений:

- описание элемента ХТС, т.е. математическое описание процесса в аппарате (элементе) в виде функциональной зависимости:

Yk = Fk(Xk, Zk, Uk) (11.1)

Эта зависимость может быть представлена в виде системы алгебраических, дифференциальных и других уравнений.

- описание технологических связей между аппаратами

Xk = α l-k∙y l, (11.2)

где l-k - для потока, выходящего из 1-го аппарата и входящего в К-й аппарат;

l-k =0, если между l-м и К- м аппаратами нет технологической связи;

y1 - параметр состояния потока, выходящего из 1-аппарата. Решение системы уравнений (II.I) и (11.2) достаточно сложная задача, решаемая, как правило, с помощью ЭВМ.

2.3.Технологические связи.

Рассмотрение схем ХТС показывает, что существует определенное взаимодействие между отдельными элементами ХТС. Это взаимодействие обеспечивается наличием технологических связей между ними. Различают следующие технологические связи: последовательные, последовательно-обводныё (байпас), параллельные, обратные (рецикл.) и перекрестные.

Последовательная технологическая связь характерна тем, что выходящий из элемента ХТС поток целиком поступает в следующий элемент, т.е. выходящий из данного элемента поток является входящим для последующего элемента. При этом все технологические потоки прибывают в элемент только один раз и, как это показано на рис. 8, не возвращаются в него:

Рис8. Последовательная технологическая связь

Последовательные связи используются для проведения ряда последовательных операций по переработке сырья в продукт, проводимых в различных аппаратах. Последовательное соединение аппаратов одного типа целесообразно в случае, если в одном аппарате нельзя провести данную операцию над потоком необходимой степени. Например, если в одном реакторе степень превращения не достаточна, то в последовательности реакторов можно достигнуть большой степени превращения.

Последовательно-обводная технологическая связь (байпас) изображена на рис. 9.

Рис.

9.Последовательно-обводная

технологическая

связь (байпас)

Рис.

9.Последовательно-обводная

технологическая

связь (байпас)

Из рис. 9 следует - элементы химического превращения соединены последовательно. Сырье, поступившее на переработку, разделяется на два потока. Один поток последовательно проходит через все ступени. Второй - смешивается с продуктами, выходящими из первой ступени и таким образом, полученная смесь направляется в следующую ступень. Подобная связь используется, например, при проведении обратимых экзотермических реакций в адиабатических реакторах - синтеза аммиака, метанола и др. В этих случаях введение холодного байпасного потока позволяет регулировать температуру и тем самым обеспечивать проведение процесса в соответствие с оптимальным температурным режимом.

Параллельные технологические связи применяются в тех случаях, когда ставится задача увеличения производительности и мощности ХТС без увеличения мощности отдельных аппаратов. Использование параллельной связи для этой цели, например на стадии химического превращения, приведено на рис.10.

Рис.10.

Параллельная технологическая связь

В этом случае поток реагентов разделяется на ряд параллельных потоков каждый из которых поступает в соответствующий реактор . Потоки, выходящие из реакторов, объединяются затем в один общий поток. Если объем отдельных реакторов одинаков, то время пребывания в них реагентов и соответствующие степени превращения равны между собой.

Параллельные технологические связи реализуются так же и тогда, когда в ХТС на базе одного исходного сырья при его переработке производят несколько целевых продуктов. Например, из природного газа в результате его переработки получают аммиак и диоксид углерода. Аммиак может быть применен для производства нитрата аммония (аммиачной селитры). Диоксид углерода совместно с аммиаком - для производства карбамида. В данном случае в ХТС имеется параллельная связь между производствами аммиачной селитры и карбамида и тем самым обеспечивается комплексное использование сырья.

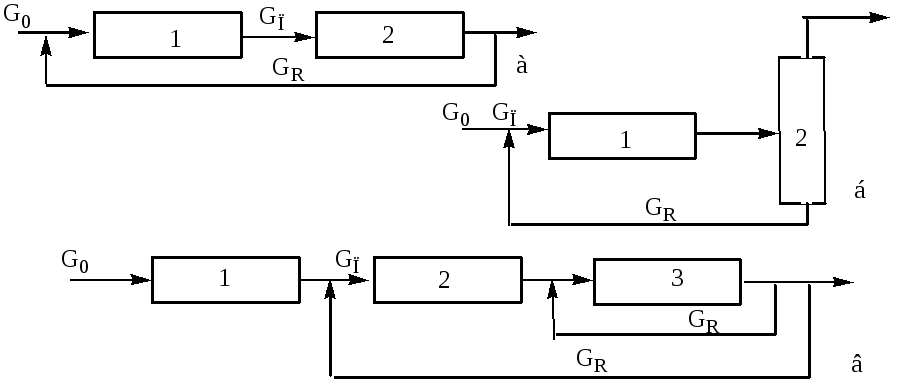

Обратная (рециркуляционная) технологическая связь (рис. 11) заключается в том, что имеется обратный технологический поток (рецикл), который связывает выходной поток какого-либо последующего элемента ХТС со входом одного из последующих элементов.

Рис. 11. Обратная технологическая связь (рецикл):

А- полный; б- фракционный; в- сопряженный

Рецикл называется полным(рис. 11а), когда часть потока из аппарата 2 возвращается на вход одного из предыдущих аппаратов (I на рис. 11 а). Состав рециркулирующего потока не отличается от состава потока, из которого образуется рецикл.

Фракционный рецикл имеет состав, отличный от состава потока, из которого он образуется. На рис. 11 б после аппарата I поток разделяется в аппарате 2 на два различных по составу потока, один из которых возвращается на вход предыдущего аппарата I. Кроме классификации рецикла по составу, обратные технологические связи можно разделить на простые, сопряженные, сложные. В простом рецикле обратный поток весь подается в одно место схемы (рис. 11,а,б). В сопряженном рецикле обратный поток подается в несколько точек ХТС (рис. 11в). Несколько рециклов образуют сложную обратную технологическую связь.

На представленном рис.11 ХТС с обратной технологической связью потоки входящие в систему и выходящие из нее, составляют прямой технологический поток. Внутренние технологические потоки, соединяющие между собой элементы системы и имеющие направление, совпадающее с направлением прямых технологических потоков, составляют главный технологический поток. Прямой и главный технологические потоки образуют основной, технологический поток системы. Технологический поток, направление которого противоположно направлению основного потока, называется обратным технологическим потоком (рециклом).

Для характеристики XTС с обратными связями используется коэффициент рециркуляции – отношение массы поступившего в реактор сырья GП к массе свежего сырья G0

![]() (11,3)

(11,3)

а также коэффициент отношения рециркуляции - отношения массы рецикла к массе поступившего в реактор сырья;

![]() (11.4)

(11.4)

Связь между коэффициентами рециркуляции и отношения рециркуляции выражается следующими уравнениями:

![]() (11,5)

(11,5)

Обратный технологический поток (рецикл), обеспечивающий многократное возвращение реагентов в один в тот же элемент системы, создает условия более полного превращения их.

В этом плане особенно необходима рециркуляция в том случае, когда мала степень превращения реагентов за один проход через реактор. Это позволяет повысить концентрацию реагентов, что приводит к ускорению реакций; в случае обратимых реакций - к сдвигу равновесия в сторону образования целевых продуктов, и в ряде случаев - увеличении селективности. Bcе это обеспечивает полноту использования сырья.

Рециркуляция дает возможность регулирования температуры в элементах XTС и одновременного использования теплоты химических реакций для подогрева исходных веществ, что обеспечивает автотермичность процесса и снижение расхода энергии на производство того или иного продукта.

В XТC с рециклом количество вредных выбросов в атмосферу значительно ниже по сравнению с XTС, в которых отсутствует рециркуляция. Таким образом, использование обратных технологических связей обеспечивает эффективное использование сырья и энергии, а также защиту окружающей среды от вредных выбросов, что привело к значительному их распространению в ХТС. Примерами могут служить производства аммиака, спиртов и ряда других продуктов

Перекрестная технологическая связь, ( рис.12) осуществляется в ХТС главным образом с целью эффективного использования энергии, в частности, такого рода связи широко применяются для утилизации теплоты отходящих газов или продуктов реакции с целью предварительного нагрева поступающего сырья, например, при окислении аммиака, окисления SО2 в S03,синтезе аммиака и др.

Рис. 12 . Перекрестная технологическая связь:

1- теплообменник; 2 - реактор.

Применение перекрестных связей в процессах, протекающих при высоких давлениях, позволяет преобразовать энергию сжатых газов или жидкостей, находящихся под давлением в энергию электрическую.

Подобная рекуперация энергии приводит к значительной экономии энергетических ресурсов и удешевлению получаемых продуктов.

В XTС возможна комбинация типовых связей, использование в одной и той же ХТС различных связей между элементами, дополняющих друг друга,- последовательных, параллельных, последовательно-обводных байпасных, обратных и перекрестных. При этом наличие обратных связей приводит к образованию в XTС замкнутых контуров. С этой точки зрения ХТС подразделяются на разомкнутые и замкнутые.

Разомкнутые ХТС, так называемые системы с открытой цепью, характерны тем, что в них комбинации последовательных , параллельных, и байпасных технологических связей между элементами систем. В таком случае все технологические потоки проходят только один pаз чеpез любой элемент системы.

Замкнутые ХТС, циклические системы содержат по крайней мере одну обратную технологическую связь по потокам массы или энергии, которая образует замкнутый контур, состоящий из отдельных элементов системы. При этом, как уже указывалось, в ХТС может иметься не один, а несколько подобных замкнутых контуров.