Diplomne_ta_kursove_proektuvannya_UKR

.pdf

і умовне: |

Mu = |

|

U2 |

|

5.6. Щоб |

|

|

|

|||

′ ′ ′ |

|||||

|

|

|

k P1 v1 |

|

|

розрахувати кількість енергії переданої колесом стисненому газу необхідно розрахувати коефіцієнт реактивності:

|

|

|

ρi =1− |

ϕ |

r 2i |

2 +ϕ |

u2i |

2 |

|

|

5.7 |

||||

|

|

|

|

|

2ϕu2i α |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Розрахунки знести в таблицю 5.2. |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблиця 5.2. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

№ |

|

βл |

Zr шт |

|

ϕr |

|

|

α |

|

|

ϕu 2 |

ρ |

|

||

п/п |

|

2 |

1 |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Питома робота, яку спроможна передати струму проточна частина компресора:

|

∂стi |

= |

|

ϕu2i |

5.8. |

||

∂ Σϕ |

|||||||

|

|

|

|||||

|

|

|

|

|

u2i |

|

|

і робоче колесо: |

|

|

|

|

|

|

|

∂ pкi |

= ρi |

∂cтi |

5.9. |

||||

У наслідку цього можна розрахувати єнтальпію по кожному щаблі й робочими колесами:

n

i стi = i1' + ∑ ∂cmi i=1

n−1

i pкi = i1' + ∑ ∂cmi + pкi i=1

5.10.

5.11.

На діаграмі PVT-i необхідно вибрати значення параметрів відповідних елементів і внести їх у таблицю 5.3

11

|

|

|

|

|

|

|

Таблиця 5.3. |

|

|

|

|

|

|

|

|

|

|

Параметр |

|

I щабель |

|

II щабель |

||||

|

|

|

|

|

|

|

||

РК |

|

Ст |

РК |

|

Ст |

|

||

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

l д |

кДж/кг |

|

|

|

|

|

|

|

P, |

МПа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

υ , м3 / кг |

|

|

|

|

|

|

|

|

t 0 |

, С |

|

|

|

|

|

|

|

i, кДж/кг |

|

|

|

|

|

|

|

|

5.2.Розрахунок конструктивних параметрів і газодинамічних функцій

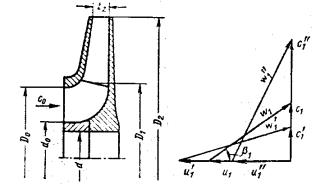

Рис. 5.1. Робоче колесо відцентрового нагнітача й трикутники швидкостей входу

На рис. 5.1 представлена схема робочого колеса закритого типу D 0 -

характеризує діаметр на вході; D1 - діаметр входу на лопатки; D 2 - діаметр колеса на виході; d0 - діаметр втулки на вході в колесо; d -

діаметр шийки вала.

При наступних розрахунках варто мати на увазі, що вибір діаметра колеса на вході повинен бути таким, щоб забезпечувалося найкраще

12

узгодження параметрів і значення швидкостей перебували в регламентованих межах.

При заданій продуктивності Vн м3 / сек і незмінному числі обертів n у хвилину величина відносної швидкості входу в колесо

w1 |

залежить від діаметра входу D0 . Якщо вибрати великий діаметр |

||||||||||||

D ' |

, то одержимо більші діаметри входу на лопатки D ' |

=k |

D |

D |

і |

||||||||

0 |

|

|

|

|

|

|

|

|

1 |

|

0 |

||

окружну швидкість u' |

, малу швидкість c' |

= k |

c |

c' |

й |

деяку відносну |

|||||||

|

|

1 |

1 |

|

0 |

|

|

|

|

|

|

|

|

швидкість входу |

w . |

Малому діаметру |

входу |

D |

|

′′відповідають |

|||||||

|

|

1 |

|

|

|

|

0 |

|

|

|

|

|

|

швидкості u1′′ ,C1′′ |

, w1′′. Відношення швидкостей |

w1′і w1′′ |

залежно |

||||||||||

від діаметра D0 будуть різними.

Доцільно вибрати такий діаметр входу D0 = D0опт при якому швидкість w1 була б мінімальною. Такий вибір забезпечить зменшення втрат тертя, зв'язаних зі швидкістю w1 при протіканні газу в робочому

колесі, і буде сприяти найменшому вповільненню потоку в ньому, тобто зниженню відношення w1 / w2 , що у свою чергу, знизить втрати

дифузійного характеру при плині газу в каналах робочого колеса й створює меншу ймовірність відриву потоку від колеса.

Відповідно до досвіду проектування виберемо з діапазонів параметрів, що рекомендуються, наступні величини:

b= b2  D2 = 0,047 −0,07 - відносна ширина колеса на виході ;

D2 = 0,047 −0,07 - відносна ширина колеса на виході ;

τ2 = 0,85 −0,95 - коефіцієнт захаращення міжлопаточного простору

робочого колеса на виході, обумовлений рівнянням:

τ2 =1 |

− |

z2δ |

|

5.12. |

|

πD2лsin β 2 |

|||||

|

|

|

|||

де z2 - число лопаток ; |

|

|

|

|

|

δ - товщина лопаток звичайно вибирається не |

більше |

||||

5 10−3 м.

13

Тоді діаметр D2 визначається рівнянням:

|

|

|

|

D2 |

= |

|

|

|

|

|

|

G υ2 pк |

|

|

|

|

|

5.13. |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

π τ2 |

u2 |

ϕr |

b2 |

||||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

Потім D2 |

округляється до відповідного значення типового колеса |

|||||||||||||||||||||

або кратного 1. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Уточнимо |

величину |

коефіцієнта |

захаращення |

τ2 , а потім |

||||||||||||||||||

визначимо ширину робочого колеса: |

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

b |

|

|

|

|

G Vгрн |

|

|

|

|

|

|

|

|||||

b |

= |

= |

|

|

|

|

|

|

|

|

|

|

||||||||||

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5.14. |

|||||

|

D |

π τ |

|

|

u |

|

ϕ |

|

D2 |

|

|

|

|

|

||||||||

2 |

|

|

|

2 |

|

2 |

ч |

|

|

|

|

|

|

|||||||||

|

|

|

|

2 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

b2 |

= |

|

|

|

|

|

|

|

|

|

||||||||||

а ширина колеса: |

|

b2 D2 |

|

|

|

|

|

|

5.15. |

|||||||||||||

Число обертів ротора: |

|

n = |

60 u2 |

|

|

|

|

|

5.16. |

|||||||||||||

|

π D |

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

Залежно від числа робочих коліс вал варто вибирати гнучким або твердим. Відомо, що при одному - двох робочих колесах бажано вибирати вал твердим, тоді:

nкр1 = (1.2 −1.3) nраб |

5.17. |

при двох і більше робочих колесах вал варто вибирати гнучким у цьому випадку:

nкp1 = (0,7 −0,8) nраб |

5.18. |

Як було відзначено вище відносна швидкість на вході, повинна бути мінімальною, тому коефіцієнт витрати визначається з рівняння:

|

|

|

|

|

|

2 |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

Kd |

|

|

|

|

|

|

|

|

||

ϕo = (0,92 −0,98) 3 |

2 |

|

2 .τ2 .ϕr |

υ1 |

|

|

|

||||||||

b |

5.19. |

||||||||||||||

υ2 |

|||||||||||||||

|

|

|

|

|

Kcрк |

|

|

|

|

2 |

|

||||

де |

Kdс = |

D1 |

|

=1−1,05; K = |

C1 |

=1,1−1, 2 |

|

||||||||

D0 |

|

C0 |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Швидкість потоку на вході в колесо визначається згідно рівняння:

14

C0 =ϕ0 u2 м/с |

5.20. |

Якщо прийняти ,що коефіцієнт захаращення робочого колеса на

вході повинен перебувати в діапазоні |

τ1 |

= 0,8 −0,9 , |

то швидкість |

||||

потоку на вході лопаток визначається як: |

|

|

|

||||

C1 = |

C0 Kc |

|

м/с |

|

|

5.21. |

|

τ1 |

|

|

|||||

|

|

|

|

|

|||

Окружна швидкість на вході лопаток дорівнює: |

|

||||||

u1 = λ u2 |

м/с |

|

5.22. |

||||

Кут входу потоку на лопатки дорівнює: |

|

|

|

|

|||

|

|

|

|

с1 |

|

5.23. |

|

β1 = arctg |

|

||||||

|

|||||||

|

|

|

u1 |

|

|

||

Тоді з урахуванням рекомендованого діапазону значень кута атаки i = −10 ÷10 приймаємо величину кута лопаткиβл1 = β1 +i .

Відносна швидкість потоку при вході на лопатки дорівнює:

w1 = |

C1 |

м/с |

5.24. |

|

sinβл |

||||

|

|

|

||

|

1 |

|

|

З огляду на попередні розрахунки одержимо:

Мw |

= Mu |

w1 |

5.25. |

1 |

|

u2 |

|

|

|

|

Ця величина не повинна перевищувати діапазону, що раніше

рекомендувався. У випадку, |

якщо |

Mw перебуває за межами допуску |

||||

|

|

|

|

|

1 |

|

необхідно змінити βл1 . |

|

|

|

|

|

|

Відносна швидкість на |

виході |

|

з робочого колеса при z2 = ∞ |

|||

визначається рівнянням: |

|

|

|

|

|

|

w |

|

= |

ϕr |

u2 |

|

|

∞ |

|

2 |

|

5.26. |

||

|

|

|

||||

2 |

|

sin βл2 |

|

|||

|

|

|

|

|||

15

Співвідношення відносних швидкостей повинне перебувати в

інтервалі: w1 = 2 − 2, 2 . w2

Діаметр шийки вала перед робочим колесом дорівнює:

d |

в |

= (0,017 |

−0,023)(x + 2,3) |

n |

10−3 D3 |

5.27. |

|

|

|

кp |

2 |

|

Виходячи з технологічних умов збірки й експлуатації ротора, діаметр вала під кожним робочим колесом розраховується виходячи з

рівності doв = d ± ∆ .

Значення питомого об'єму на вході в робоче колесо розраховується виходячи з рівності:

|

|

v1′ |

|

5.28. |

|

v0 = 1−0,5 |

(Mu ϕo )2 |

|

|||

|

|||||

|

|

|

|

|

|

тоді діаметр диска на вході в колесо визначається рівнянням:

|

|

|

|

|

|

|

|

|

||

D = d |

|

1+ |

4G0 v0 |

|

|

5.29. |

||||

|

πd 2 C |

|

||||||||

0 |

|

0 |

|

|

|

|

||||

|

|

|

|

|

0 |

0 |

|

|

|

|

Діаметр робочого колеса у вхідних крайок |

лопаток |

D1 = D0 Kd . |

||||||||

Потім необхідно |

уточнити |

λ = |

D1 |

. λ |

повинна |

перебувати в |

||||

|

|

|

|

|

|

D |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

рекомендованому інтервалі. Питомий об`єм при вході на лопатки робочого колеса визначається:

v1 = |

v' |

|

5.30. |

|||

1 |

|

|||||

|

|

|

|

|

||

[1 − 0.5( |

Mu |

C1 |

)2 ] |

|||

u2 |

||||||

|

|

|

|

|

||

Уточнимо коефіцієнт захаращення робочого колеса на вході:

τ1 =1− Z1 δ 5.31.

πD1 sin βл1

Увипадку, якщо τ1 менше припустимої норми то необхідно

прийняти Z1 = 0,5Z2 , у противному випадку приймається Z1 = Z 2 . Ширина проточної частини на вході в колесо:

16

b |

= |

|

G0 v1 |

|

5.32. |

|

πD C τ |

|

|||||

1 |

|

1 |

|

|||

|

|

1 |

1 |

|

||

Кут конуса покривного диска:

θ = arctg 2(b1 −b2 ) D2 − D1

Густота лопаток колеса :

|

|

|

|

= |

|

Z |

2 |

|

q |

( 1 |

λ |

) |

, |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

t cp |

2,73 sin βлср |

|

|||||||||||

|

|

|

|

|

|

||||||||||

де βлср = |

βл1 + βл2 |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Радіус кривизни середньої лінії лопаток : |

|||||||||||||||

|

|

|

|

л = |

|

|

|

D (1−λ2 ) |

|||||||

|

|

|

R |

|

|

|

|

2 |

|

|

|

|

|||

|

|

|

4(cos βл2 |

−λcos βл1 ) |

|

||||||||||

5.33.

5.34.

Радіус окружності, на якій розташований центр кривизни лопаток:

R 0 =

R22 + Rл2 − 2Rл R2 cos βл2

R22 + Rл2 − 2Rл R2 cos βл2

Кут розкриття каналу робочого колеса:

на радіусі R1 |

θ1 |

= |

360 (1− |

|

R1 |

|

cos βл1 |

|

Rл |

||||||||

|

|

|

Z1 |

|

|

|||

на радіусі R 2 |

θ2 |

= |

360 (1− |

|

R2 |

|

cos βл2 |

|

|

Rл |

|

||||||

|

|

|

Z2 |

|

|

|

||

) 5.35.

) 5.36.

Параметри робочих коліс наступних щаблів визначаються аналогічно з урахуванням рекомендацій і обраних значень коефіцієнтів.

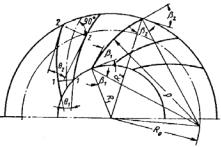

Результати розрахунків зносяться в таблицю 5.4. Профілювання лопаток представлене на рис. 5.2

Дифузорність впливає на величину зони стійкої частини характеристики; при малій дифузорності ця зона розширюється. Насосні колеса щодо цього переважніше, особливо як останні щаблі багатоступінчастих машин, від яких потрібна характеристика з більшою стійкістю.

17

Рис. 5.2. Профіль лопаток робочого колеса, обкреслених по дузі окружності

Наведені вище рівняння дозволяють розрахувати основні розміри робочого колеса. Крім визначення розмірів, виконуються ще розрахунки на міцність. Диски й лопатки робочого колеса повинні розраховуватися на міцність не тільки при високих , але й при низьких окружних швидкостях, тому що в останньому випадку часто застосовують матеріали з меншою питомою міцністю.

Таблиця 5.4.

|

Робоче колесо щабля |

|

Параметр |

I |

II |

|

|

|

G , кг/с |

35,3 |

35,3 |

βл , град |

60 |

45 |

2 |

|

|

Z2 , шт |

24 |

20 |

|

|

|

ϕr |

0,26 |

0,24 |

2 |

|

|

ϕu2 |

0,740 |

0,649 |

α |

1,03 |

1,04 |

ρ |

0,596 |

0,645 |

|

|

|

U2 , м/с |

156,55 |

156,55 |

|

|

|

D2 , м |

0,500 |

0,500 |

|

|

|

τ2 |

0,921 |

0,91 |

|

|

|

18

в2 |

0,06 |

0,023 |

ϕo |

0,321 |

0,233 |

Co , м/с |

50,253 |

36,475 |

C1 , м/с |

63,507 |

46,1 |

|

|

|

U1 , м/с |

90,800 |

90,800 |

βл , град |

36 |

36 |

1 |

|

|

W , м/с |

104,045 |

78,423 |

1 |

|

|

Mu |

1,33 |

1,253 |

|

|

|

MW |

0,884 |

0,630 |

1 |

|

|

do , м |

0,11 |

0,12 |

vo , м3 /кг |

0,094 |

0,035 |

|

|

|

Do , м |

0,310 |

0,215 |

D1 , м |

0,315 |

0,220 |

|

|

|

v1 , м3 /кг |

0,099 |

0,037 |

|

|

|

τ1 |

0,896 |

0,886 |

в1 , м |

0,062 |

0,034 |

|

|

|

λ |

0,626 |

0,44 |

|

|

|

θ , град |

8,70 |

4,46 |

|

|

|

( / t ) ср. |

2,406 |

3,055 |

α2 , град |

19,36 |

|

6. Розрахунок дифузорів

Тип дифузора вибирається залежно від умов роботи компресора й залежить від багатьох факторів. Одним з основних є величина кута виходу потоку з робочого колеса

19

α2 |

= arctg |

ϕr 2 |

6.1. |

|

|

ϕu2 |

|

6.1.Розрахунок лопаткового дифузора

Улопатковому дифузорі (рис. 6.1) відбувається примусовий поворот потоку зі збільшенням кута α , що приводить до більш швидкого вповільнення

швидкості. При однакових швидкостях на виході C 4 радіальні розміри лопаткових дифузорів менше, ніж безлопаткових, а при однакових розмірах менше швидкості C 4 .

Завдяки напрямній дії лопаток втрати на розрахунковому режимі менше, ніж у безлопатковому дифузорі, і ККД лопаткового дифузора вище. Але при відхиленні від розрахункової продуктивності ККД значно знижується внаслідок удару й зриву потоку; у зв'язку із цим характеристика щабля з лопатковим дифузором крутіше, ніж з безлопатковим.

Експериментальні дослідження лопаткових дифузорів показали, що плин газу в них носить складний характер, що залежить від режиму роботи щабля. Нерівномірний розподіл швидкостей і кутів потоку по ширині каналу після виходу з робочого колеса приводить на всіх режимах, у тому числі й на розрахунковому до ударного входу й зриву потоку. Особливо різке погіршення роботи дифузора внаслідок зриву потоку спостерігається при продуктивностях більше розрахункової; у цьому випадку відбувається значне зниження тиску на стінці лопатки. При більших витратах тиск після входу газу в дифузо р не зростає, а навіть знижується, що пов'язане зі зростанням швидкості. Тиск після

дифузора на режимі ϕ2r =0,347 навіть трохи нижче чим перед дифузором,

тобто на цьому режимі дифузор у цілому є опором потоку.

На відміну від безлопаткового збільшення ширини лопаткового дифузора в

межах |

b3 |

від 1,0 до 1,30 у проміжному щаблі і у межах |

b3 |

=1,0 ÷ 1,65 у |

|

b |

|

b |

|

|

2 |

|

2 |

|

кінцевій (з укороченим дифузором D4 =1,36), за експериментальним даними

D2

20