Реферат

Курсова робота складається з двох аркушів креслень формату А2 та пояснювальної записки із 18 сторінок рукопису, 4 рисунків і 4 таблиць.

Визначені кінематичні, силові та геометричні параметри зубчатої двоступеневої передачі. Вибрано електродвигун і підшипники кочення. Виконано складальні та робочі креслення деталей редуктора.

Ключові слова: передаточне відношення, модуль зачеплення, міжосьова відстань, допуски, посадки.

Введення

Метою курсового проекту є оволодіння студентами загально інженерними дисциплінами, такими як: теоретична механіка, теорія механізмів і машин, деталі машин, допуски і посадки, сопромат, а також набуття навичок виконання спеціальної конструкторської роботи.

Основним завданням конструювання є розробка механізму привода подачі паперу. Для досягнення поставленої мети необхідно послідовно виконати такі етапи конструювання: здійснити вибір електродвигуна, визначити загальне передаточне відношення і передаточне відношення ступенів редуктора. На основі розрахунків на міцність визначити модель зачеплення і розрахувати параметри зубчатих коліс.

Виконати компоновку редуктора. Виконати складальні креслення, а також робочі креслення деталей редуктора. Креслення виконувати згідно з діючими правилами і вимогами ЕСКД та системи допусків та посадок.

Механізм подавання паперу автоматичного цифрового друкуючого принтера

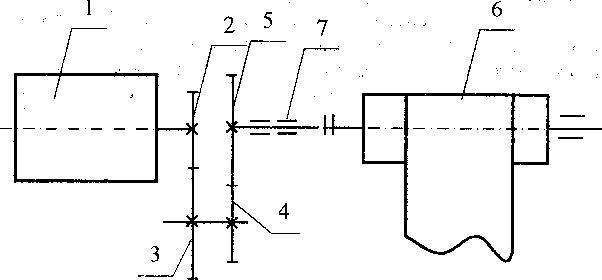

Рисунок 1. Схема механізму

Механізм складається з електродвигуна 1 та двоступінчатого редуктора, який має циліндричні зубчасті колеса 2, 3, 4, 5. Вихідний вал редуктора сполучений з валом подавання паперу 6 за допомогою електромагнітної фрикційної муфти 7. Вихідні дані до проектування наведені в таблиці 1.

Таблиця 1. Вихідні дані

|

Назва даних |

Вар. 3 |

Назва даних |

Вар. 3 |

|

Швидкість подавання паперу, V м/хв |

15 |

Термін служби, Lh3 год |

8000 |

|

Діаметр барабана, d мм |

25 |

Напруга (U) джерела живлення, В |

220 |

|

Момент сил опору на барабані, Т Нм |

0,28 |

Тип споживаного струму |

50 |

Силовий розрахунок привода механізму.

Привод – пристрій приведення в дію двигуном різних робочих машин. Енергія, необхідна для приведення в дію машини або механізму, передається від вала двигуна безпосередньо або додатковими пристроями, наприклад, зубчастими передачами (редукторами).

Визначаємо потужність на вихідному валу редуктора

![]() ,

,

де Т – крутний момент сил опору на вихідному валу,

ω – кутова швидкість барабана, рад с,

![]() ,

,

де V - швидкість подавання паперу, м/хв; d - діаметр барабана, мм.

Рдв=Т0 = 0,28Нм 1000 = 17,5 Вт

Визначаємо число обертів барабана

![]()

![]()

Визначаємо потужність електродвигуна, який буде працювати в довготривалому режимі роботи

![]() ,

,

де К= 1.05 ... 1.1 - коефіцієнт запасу, який враховує необхідність подолання короткочасних динамічних навантажень в момент розгону виконавчого механізм) і редуктора,

– загальний коефіцієнт корисної дії (к. к. д) передачі, який залежить від к. к. д. підшипників кочення (для однієї пари підшипників кочення, пk = 0,98..0,99) і від к.к.д. зубчастої передачі, зп = 0,95...0,97.

= 2пк 2зп = (0,98)2 (0,97)2 = 0,904

Використавши розрахункові дані Рдв і вихідні дані де пропонується двигун постійного струму з напругою 12 ... 27 Вт, вибираємо двигун за таблицею 2 ДП40-10-3-12 Потужність двигуна 10Вт, Тдв32Нмм, U12В, nдв3000об/хв.

Основні розміри наведені на рис.2 і в таблиці 2.

Таблиця 2. Основні геометричні розміри в мм

|

Тип |

d |

d1 |

d2 |

d3 |

ℓ |

ℓ1 |

ℓ2 |

ℓ3 |

ℓ41 |

|

ДГ-25 |

Зh6 |

20h6 |

25f.7 |

22 |

10 |

1.6 |

68 |

2.0 |

1.6 |

|

ДП-32 |

4h6 |

25h6 |

32 f.7 |

28 |

12 |

2.0 |

80 |

2.5 |

2.0 |

|

ДП-40 |

5h6 |

З2h6 |

40 f.7 |

35 |

15 |

2.5 |

95 |

2.5 |

2.5 |

Рисунок 2. Електродвигун постійного струму серії ДП

Кінематика привода

Визначаємо загальне передаточне відношення редуктора i'р,

![]() ,

,

де ωдв кутова швидкість двигуна,

![]() ,

,

Розрахункове передаточне відношення першого ступеня

![]() ,

,

а другого ступеня

![]()

Зубчасті колеса z1 та z2 складають першу ступінь редуктора (рис. 1) з передаточним відношенням і1р, а зубчасті колеса z3 та z4 складають другий ступінь редуктора з передаточним відношенням і2р.

Визначаємо число зубців всіх коліс. Число зубців z1 та z3 приймаємо 25.

Число зубців коліс 2 і 4 приймаємо за розрахунком з округленням до цілою числа

z2= z1 і1р=254,8=120

z4= z3 і2р=253,3=62,5=63

Визначимо дійсне передаточне відношення кожного ступеня

![]()

![]()

Дійсне загальне передаточне відношення

ір = і12 і34 = 4,8 2,5 =12

Визначаємо похибку

![]()

Визначаємо число обертів кожного вала редуктора. Перший вал редуктора – вал електродвигуна. Тому п1=пдв. На першому валу закріплюється зубчасте колесо z1 з числом зубців 25.

На другому валу закріплюються зубчасті колеса z2 і z3, утворюють перший ступінь редуктора. Передаточне відношення першого ступеня і12, тому число обертів другого вала

![]()

На третьому валу закріплюється зубчасте колесо z4. Зубчасті колеса z3 і z4 утворюють другий ступінь передач редуктора з передаточним відношенням і34.Число обертів третього вала

![]()

Визначимо кутову швидкість кожного вала

![]() ;

;

![]() ;

;

![]()

![]() ;

;

![]()

![]()

За результатами розрахунків складаємо таблицю 3.

Таблиця 3. Кінематичні параметри привода

|

Номер вала |

Номер зуб. колеса |

Число зубців |

Число обертів валів, об/хв |

Кутова швидкість, 1/с |

|

І |

z1 |

25 |

|

287,8 |

|

2 |

z2 … z4 |

120 …63 |

625 |

65,4 |

|

3 |

z3 |

25 |

250 |

26,6 |

Розрахунок елементів привода із умови міцності

Зубчасті колеса, шківи, зірочки, муфти обертаються на валах і осях Вал не тільки підтримує закріплені на ньому деталі. Але і передає їм крутний момент. При роботі ваз піддається навантаженню на згин і кручення.

Міцність являється основним критерієм роботоспроможності і розрахунків валів.

Проектувальний (попередній) розрахунок валів

Визначаємо крутні моменти на валах 3, 2, 1:

а) на вихідному валу. За вихідними даними табл. 1.

Тз = Тб = 0,28 1000 = = 280 Нмм;

б) на проміжному валу

![]()

![]() ;

;

в) на валу електродвигуна

![]()

Порівняємо крутний момент розрахунковий з крутним моментом вибраного двигуна ДП40-3-12. Згідно з технічними даними Т двигуна становить 32 Н мм.

32 – 100%

25,8 – Х%

Х= 80,6%

100 - 80,6= 19,4 (% ) – недовантаження двигуна.

Визначаємо послідовно діаметри посадочних шийок під зубчастими колесами першого, другого і третього (вихідного) валів.

Діаметр першого вала

де - допустиме напруження на кручення, МПа.

Для валів із сталі Ст 5, Ст 6, сталей 35, 40, 45 при визначенні діаметрів вихідного кінця вала приймаємо = 20 … 25 МПа, МПа = Н/мм2.

Визначимо діаметр посадочної шийки проміжного вала d2

Діаметр посадочної шийки вихідного вала d3

Діаметр валів збільшуємо до найближчого стандартного.

Розрахунок передачі

При конструюванні силових механізмів, коли розмірами коліс раніше не задаються, метою розрахунків являється визначення розмірів коліс за вибраними матеріалами і допустимими значеннями напружень.

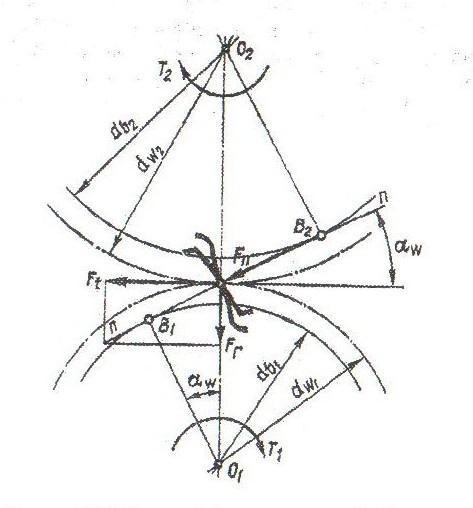

Якщо не враховувати сили тертя, то діючі на зубці сили Fn будуть спрямовані по загальній нормалі п – п до профілю зубців коліс 1 і 2 в зоні їх контакту (Рис. 3). Нормальну силу Fn розкладаємо на рис. 3 складові: колову (тангенційну) Ft і радіальну Fr. Величина цих сил залежить від прикладеного до веденого вала моменту Т2. Залежність між цими силами знаходимо із рис. 3, тоді

Ft 12 = T2 / 0,5d2

Fr 12 = Ft 12 tg

Fr 12 = Fn1 2 = Ft 12 / cos = T2 / 0,5d2 cos,

де d2 – діаметр ділильного кола зубчастого колеса 2, d2 = m2 z2; а = 20º – кут зачеплення.

Рисунок 3. Сили, які діють в зачепленні зубчатих коліс

Після визначення модулів зубчатих коліс редуктора і їх діаметрів коліс будуємо на аркуші (1) схему зачеплення зубчастих коліс 1, 2 і 3, 4. Показуємо вектори сил, модулі яких обчислюємо за формулами

Ft 12 = T2 / 0,5d2

Fr 12 = Ft 12 tg

Fr 12 = Fn1 2 = Ft 12 / cos = T2 / 0,5d2 cos

Проектувальний і перевірний розрахунок циліндричних зубчастих передач

Розрахунок зубчатих передач на контактну витривалість

Визначимо розрахункову міжосьову відстань коліс z1 і z2

де і 12 – передаточне відношення першого ступеня редуктора;

σ - менше допустиме контактне напруження для одного із двох матеріалів зубчастих коліс;

Т2 – крутний момент на зубчастому колесі, Н мм;

ЕП – зведений модуль пружності і матеріалі коліс

ЕП = 2Е1 Е2 (Е1+ Е2) = 2 105МПа;

Ψ = в/а = 0,050,5 – коефіцієнт довжини зубця в залежності від міжосьової відстані;

Кк - коефіцієнт концентрації найбільшого питомого навантаження.

Кк = 1,1 …1,3.

КД – коефіцієнт динамічності навантаження: для прямозубих стальних коліс 6-го ступеня точності при V = 4 12 м/с. КД = 1,2 … 1,3.

Визначимо а12

Вихідні дані: і12 = 4,8 , і34 = 2,5, Т2 = 118,1 Нмм, σ = 390МПа;

ЕП = 2105 МПа; Кк = 1,2; КД = 1,2; Ψ = 0,4; sin2L = sin 40º = 0,643.

Міжосьова відстань

![]()

Визначимо модуль зачеплення (z1, z2) за формулою

![]()

Визначимо міжосьову відстань і модуль зачеплень коліс 3-4, коли Т3= 280 Нмм, і34 = 2,5, інші значення такі, як і в попередньому розрахунку. Отже, міжосьова відстань

![]()

Визначимо модуль зачеплення зубчастих коліс z3, z4

![]()

Отримані значення модулів m12 та m34 збільшуємо до найближчого стандартного значення. Остаточно приймаємо m12 = 0,2мм; m34=0,4мм.

Порівняємо модулі m12 та m34 обчислені за контактною міцністю та m12 та m34, обчислені за розрахунками на згин. Приймаємо більші значення модулів.

Визначаємо дійсну міжосьову відстань a12 та a34

![]() ;

;

![]() .

.

Розрахунок геометричних параметрів зубчастих коліс

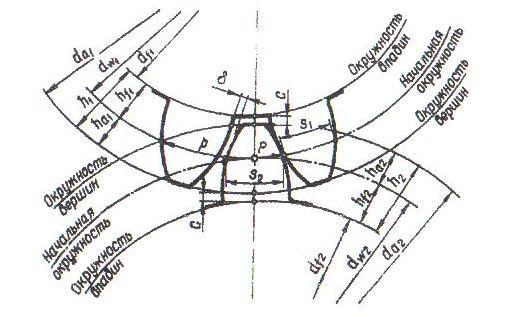

Елементи зубчастих коліс показані на рис. 4.

Рисунок. 4. Елементи зубчастих коліс

Обчислення параметрів нормальних циліндричних прямозубих коліс з зовнішніми зачепленнями (Рис. 4). Вихідні дані:

Діаметри ділильних кіл зубчастих коліс визначаємо за формулою d=mZ, тоді: d1=m12Z1= 0,2120 = 24мм;

d2=m12Z2= 0,225 = 5мм;

d3=m34Z3= 0,425 = 10мм;

d4=m34Z4= 0,463 = 25,2мм

Діаметри кіл виступів зубчастих коліс визначаємо за формулою dа= d +2ha, тоді: dа1 = m12(Z1+2)= 0,2(120+2)=24,4мм;

dа2 = m12(Z2+2)= 0,2(25+2)=5,4мм;

dа3 = m34(Z3+2)= 0,4(25+2)=10,8мм;

dа4 = m34(Z4+2)= 0,4(63+2)=26мм.

Діаметри кіл впадин зубчастих коліс визначаємо за формулою df = d-2hf, в нашому прикладі ha =1; m = 0,4; С =0,5;

hf = (m +0,5 ) m = 1,5 m = 1,5 0,4= 0,6 мм

d1f = d1 - 2hf = 24,4 - 20,6= 23,2мм;

d2f = d2 - 2hf = 5,4 - 20,6= 4,2мм;

d3f = d3 - 2hf = 10,8 - 20,6= 9,6мм;

d4f = d4 - 2hf = 26 - 20,6= 24,8мм.

Знаходимо дожину зуба, або ширину вінця зубчастих коліс, за формулою

b= (315) mn.

b1= b2= b3=b4= 100,4=4мм.

Визначимо параметри ступиці (маточини) зубчастого колеса

d2СТ = (1,6 … 1,8) dв = 1,65=8,0мм.

d3СТ =1,65=8,0мм.

Довжина ступиці (маточини) зубчастого колеса

ℓСТ = 3d шт.,

де d1шт. = 0,25 dв = 0,25 5 = 1,25 мм.

Тоді довжина ступиці

ℓСТ = 3d шт=3 1,25=3,75мм. Приймаємо ℓСТ = 4мм.

Остаточний діаметр штифта визначимо за розрахунками штифта на зріз.

![]() ,

,

де τзр= 25МПа

![]()

Приймаємо штифт циліндричний СТ СЕВ 239-75: d = 2 мм, С = 0,3, L= 8 мм.

Геометричні параметри зубчастих коліс, валів та ступить занесені у табл. 4.

|

Номер зубчатого колеса |

Число зубців, Z |

Модуль m, мм |

Міжосьова відстань a, мм |

Діаметр,мм |

Довжина, мм |

||||||

|

ділильний, d |

виступів, d |

впадин, d |

вала, d |

ступиці, d |

штифта, dшт |

зуба |

ступиці, ℓСТ |

||||

|

1 |

25 |

0,2 |

14,5 |

24 |

24,4 |

23,2 |

6 |

8 |

1 |

4 |

4 |

|

2 |

120 |

0,2 |

14,5 |

5 |

5,4 |

4,2 |

6 |

8 |

1 |

4 |

4 |

|

3 |

25 |

0,4 |

17,6 |

10 |

10,8 |

9,6 |

6 |

8 |

1 |

4 |

4 |

|

4 |

63 |

0,4 |

17,6 |

25,2 |

26 |

24,8 |

6 |

8 |

1 |

4 |

4 |

Таблиця 4. Геометричні параметри зубчастих коліс

Вибір підшипників кочення

Вибираємо підшипники за динамічною вантажопідйомністю. Попередньо позначаємо тип підшипника, за діаметром вала вибираємо (dв) підшипник.

С – динамічна вантажопідйомність, Н;

Сº – статична вантажопідйомність, Н;

m – маса підшипника, кг;

d, B, D, τ – геометричні розміри, мм.

Діаметр вихідного вала становить 6 мм. Діаметр шийки підшипника

dп = dв 0,8 = 6 0,8 = 4,8 мм ≈5 мм

D = 13мм, B = мм, r=0,4, С =1080Н, Сº = 390Н, m=0,025кг

Перевірка підшипників на довговічність

Під довговічністю розуміємо число обертів (або годин при заданій постійній частоті обертання), яке підшипник повинен відпрацювати до появи ознак втомленості матеріалу обойми або тіл кочення.

У даному курсовому проекті підшипник вибираємо за конструктивними міркуваннями, тому розрахунок його ресурсу виконуємо в годинах за формулою:

![]()

де п – число обертів вихідного вала, об/хв;

Р – зведене навантаження, Р = FrзН;

С – динамічна вантажопідйомність, Н;

С – приймається за таблицею;

Lhз – ресурс роботи підшипника (приймається із завдання).

Lh > Lhз