- •Анализ условий эксплуатации детали

- •1.3 Эксплуатационные характеристики детали

- •1.4 Определения видов изнашивания и определения основного

- •1.5 Предварительный выбор материала детали

- •2 Технологический процес

- •2.2 Технологический процесс восстановления

- •3 Ультразвуковой контроль рельсов, восстановленных наплавкой

2 Технологический процес

В путевом хозяйстве широко применяют наплавку рельсов в местах образовавшихся в процессе эксплуатации выбоксовин и выкрашиваний, а также их изношенных концов, закрепленных в болтовых стыках. Раньше рельсы наплавляли исключительно ручными способами: в местах выбоксовин и выкрашиваний — газопорошковой наплавкой, а концы рельсов — ручной дуговой наплавкой. Ручной дуговой наплавкой восстанавливают также в пути изношенные крестовины.

С целью повышения производительности и качества наплавки в 2002...2003 г. закончены научные исследования по разработке технологий механизированной наплавки концов рельсов и высокомарганцовистых крестовин, а также необходимых для этих целей наплавочного оборудования и порошковых проволок[10]. Применение механизированной (полуавтоматической) и автоматической наплавки концов рельсов в сравнении с ручным способом штучными электродами позволяет повысить производительность наплавки в 2...2,5 раза и продлить срок службы рельсов до капитального ремонта пути. Максимальная длина наплавки составляет 400 мм, глубина — 8 мм.

Самым

универсальным и прогрессивным способом

восстановления рельсов и элементов

стрелочных переводов (крестовин и т.д.)

в пути является механизированная

наплавка с использованием порошковой

само защитной проволоки. Наплавка

проводится согласно требованиям

технологических инструкций ТИ-ВНИИЖТ

СВ-03/04 «Наплавка рельсов в пути» и ТИ

ВНИЖТ 0502/9-04 «Восстановление крестовин

из стали марки Г13Л механизированным

наплавкой в пути», разработанных ОАО

«ВНИИЖТ» и утвержденных Департаментом

пути и сооружений ОАО «РЖД».

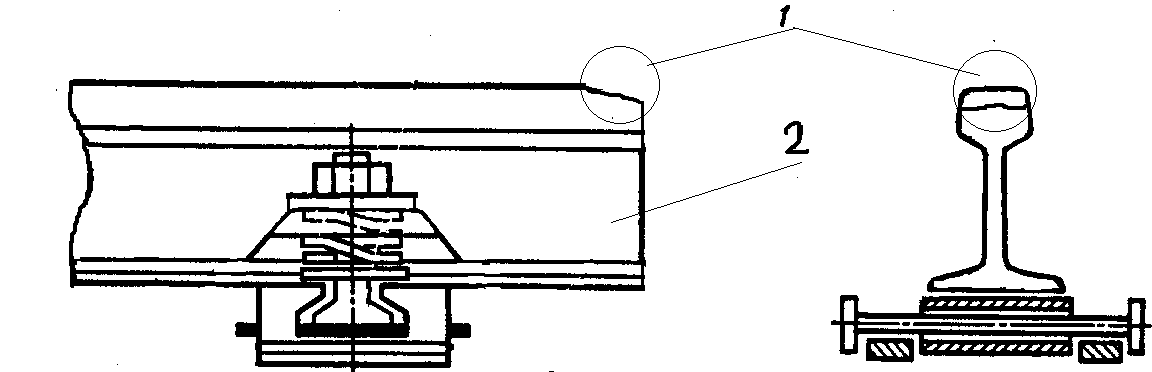

1 - местный износ 2 – рельс

Рисунок 2.2 – Рельс до наплавки

Механизированная наплавка порошковой проволокой по сравнению с ручной наплавкой электродом обладает рядом преимуществ. К основным из них можно отнести:

- больший объем наплавляемого металла в единицу времени, и следовательно, более высокая скорость наплавки;

- лучшая стабильность электрической дуги и удобство контроля сварочной ванны;

- меньше вероятность появления пор и шлаковых включений в наплавленном металле;

- улучшенный внешний вид и форма валика, вследствие чего зона наплавки требует меньшей зачистк.

2.1 Порошковые проволки для наплавки стыков рельс

Для механизированной сварки открытой дугой без дополнительной защиты зоны сварки применяют специальные порошковые проволоки. Аустенитные наплавочные материалы (Mn, Cr-Mn, Cr-Ni-Mn, ПП-АН105, Велтек-Н210, Велтек-Н215, Велтек-Н220С, Велтек-Н230) хорошо зарекомендовали себя при упрочнении железнодорожных крестовин и концов рельсов, плит дробилок, молотов, а также для сварки перлитных сталей со сталью 110Г13Л.

Проволоки обладают хорошими сварочно-технологическими свойствами, минимальной токсичностью, обеспечивают малое разбрызгивание металла, хорошее формирование шва и отделение шлаковой корки. Сварку рекомендуется производить на постоянном токе обратной полярности. Подготовка кромок под сварку выполняется так же, как и при сварке в СО2.

Наиболее оптимальной является ПП-АН105 (тип 90Г13Н4) это само защитная порошковая проволока предназначена для автоматической и полуавтоматической наплавки открытой дугой износостойкого слоя на детали, испытывающие сильные удары. Рекомендуется для наплавки в нижнем положении на постоянном токе обратной полярности, диаметром – 2,8 мм. Отличается высокой пластичностью и вязкостью. В наклепанном состоянии обладает очень высокой износостойкостью в условиях, когда износ характеризуется наличием сильных ударов или высоких контактных давлений.

Технологической особенностью является то что не допускается чрезмерный разогрев наплавленного изделия. при многослойной наплавке обязательна проковка каждого наплавленного слоя[11].

Таблицца 2.1 Характеристика попошковой проволки ПП-АН105

|

СВАРОЧНО-ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА |

|||||||

|

Формирование наплавленного валика |

хорошее |

||||||

|

Отделимость шлаковой корки |

хорошая |

||||||

|

Коэффициент наплавки, г/А×ч |

11 |

||||||

|

Склонность наплавленного металла к образованию трещин |

повышенная |

||||||

|

Расход проволоки на 1 кг наплавленного металла, кг |

1,25 |

||||||

|

ХИМИЧЕСКИЙ СОСТАВ НАПЛАВЛЕНОГО МЕТАЛЛА, МАСОВАЯ ДОЛЯ, % |

|||||||

|

С |

Mn |

Si |

Ni |

||||

|

0,9 |

13 |

0,5 |

4 |

||||

|

ТВЕРДОСТЬ НАПЛАВЛЕННОГО МЕТАЛЛА |

|||||||

|

после наплавки |

HRC до 20 |

||||||

|

после наклепа |

HRC 40 – 45 |

||||||

|

РЕКОМЕНДУЕМЫЕ РЕЖИМЫ НАПЛАВКИ |

|||||||

|

Ток, А |

Напряжение, В |

Скорость наплавки, м/ч |

|||||

|

220 - 240 |

20 - 22 |

20 - 30 |

|||||

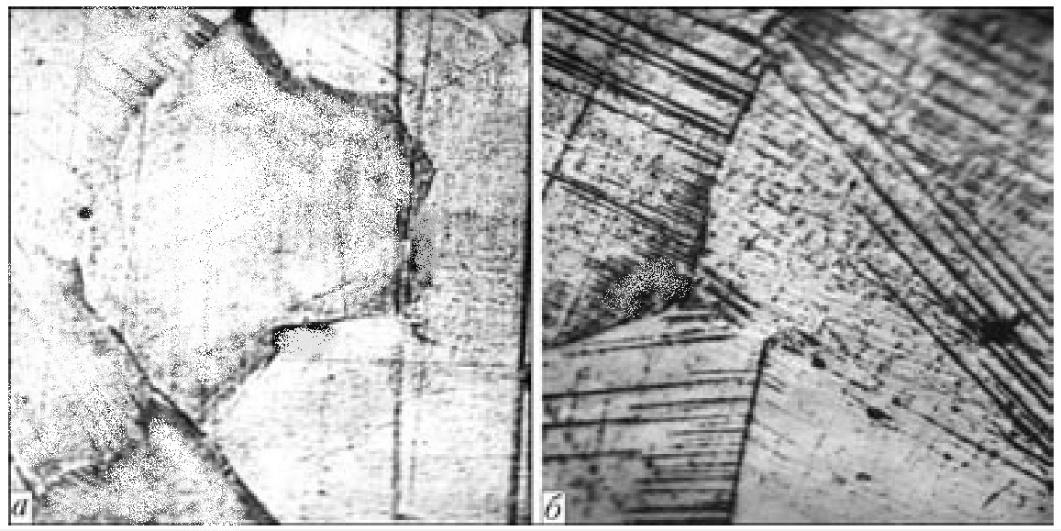

При пластической деформации эта сталь сильно укрепляется и делается твердой и износостойкой. Эти свойства получаются частично в результате наклепа стали, частично в результате выделения мартенсита в пластически деформированных участках (рис2.3).

Рисунок 2.3 Наплавленный метал до (а) и после (б) упрочнения