- •Содержание

- •Ведение

- •Литературный обзор

- •Использование вихревых структур

- •2. Схема привода

- •3. Кинематический расчет привода

- •4. Расчет волновой передачи

- •5. Предварительный расчет валов.

- •6. Конструктивные размеры элементов корпуса мультипликатора

- •7. Расчет валов мультипликатора

- •8. Расчет магнитных подшипников

- •9. Проверка прочности шпоночных соединений

- •10. Посадка деталей мультипликатора

- •11. Выбор сорта масла

- •12. Сборка мультипликатора

- •13. Прочностной расчет лопасти.

- •14. Расчет башни на прочность

- •15.Электромагнитная муфта

- •16. Охрана труда

- •16.1 Проблемы охраны труда в машиностроении

- •16.2 Опасные и вредные факторы

- •16.2.1 Высотные работы

- •16.2.2 Требования безопасности при эксплуатации внедряемой ветроэнергетической установки

- •16.2.3 Охрана окружающей среды

- •16.2.4 Воздействие на визуальное восприятие

- •16.2.6 Мелькание тени и блеск лопастей

- •Заключение

- •Список литературы

2. Схема привода

|

|

|

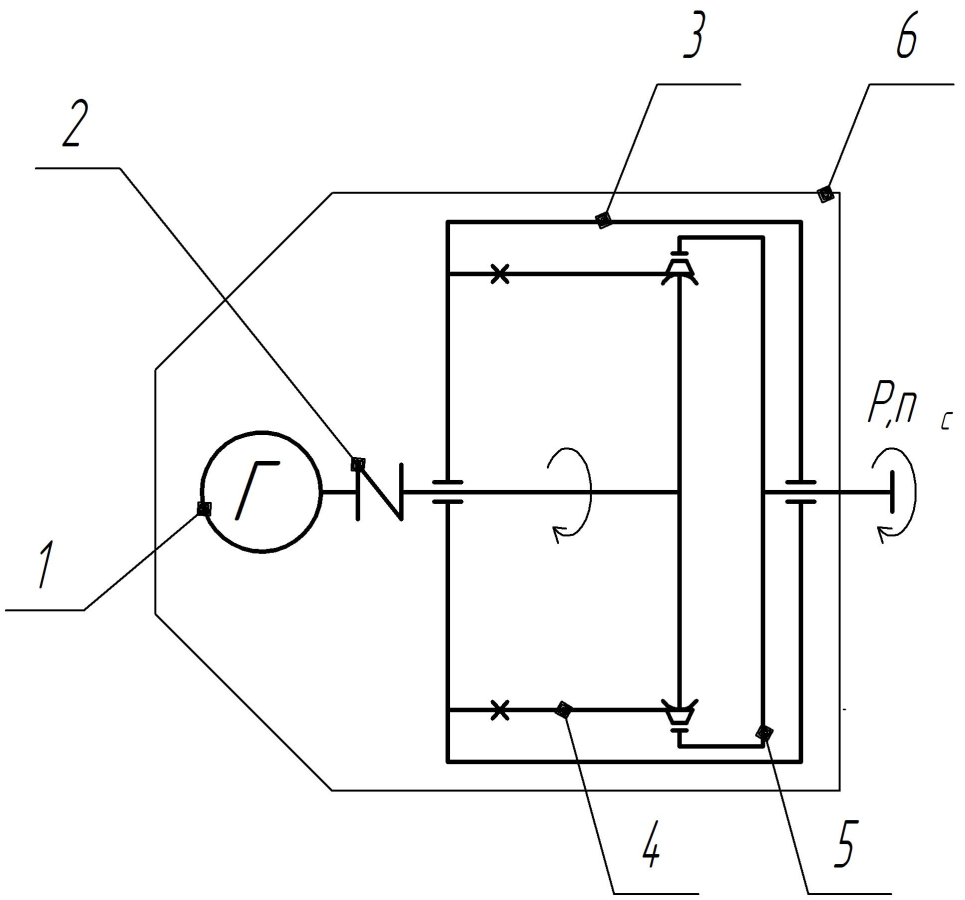

Рис. 2.1.Схема привода. |

В механический привод (рис. 1) входят генератор 1 и мультипликатор 3. Генератор соединяется с мультипликатором через муфту 2. Мультипликатор – волновой. Гибкое колесо 4 мультипликатора – неподвижно и соединено с корпусом. Подвижное колесо 5 соединено с выходным валом. Мультипликатор 3 и генератор 1 установлены на сварной раме 6.

3. Кинематический расчет привода

Подберем требуемый генератор, для чего определим его потребную мощность.

Pпотр = (3.1)

где

Pвых – мощность на выходном валу мультипликатор а;

ηобщ - КПД привода.

КПД привода в данном случае можно определить по формуле:

Ηобщ = η4подш ∙ ηволн ∙ ηмуф (3.2)

где

ηподш = 0,99 - КПД пары подшипников;

ηволн = 0,75 - КПД волновой передачи;

ηмуф = 0,98 – КПД муфты;

ηобщ = 0,994*0,75*0,98 = 0,706

Тогда потребная мощность составит

Pпотр = 5 / 0,706 = 7,1 кВт.

Определим передаточное отношение привода, Uволн:

Uволн = 70…320 - рекомендованные значения для волновой передачи

Для предварительного расчета принимаем Uволн = 100.

Определим требуемую частоту вращения генератора по формуле:

nдв = nвых∙Uволн (3.3)

nдв = 30*100 = 3000 об/мин

По источнику [1; табл. 24.9], исходя из рассчитанных значений требуемой мощности и частоты вращения, подберем электродвигатель. Выбираем генератор с параметрами: Pдв= 7,5 кВт, синхронной частотой вращения 3000 об/мин (асинхронная частота вращения 2895 об/мин).

Уточним передаточное отношение мультипликатора:

Uволн= nдв / nвых = 2895 / 30 = 96,5. (3.4)

Определим действительные числа оборотов валов привода.

Введем нумерацию валов привода:

вал ген. – вал генератора;

вал 1 – входной вал мультипликатор а (вал генератора волн);

вал 2 – выходной вал мультипликатора.

Тогда получим:

nдв = 2895 об/мин

n1 = nдв = 2895 об/мин

n2 = n1 / Uволн = 2895 / 96,5 = 30 об/мин (3.5)

Определим крутящие моменты на валах привода:

Крутящий момент на генераторе:

Tдв = 9550 = 9550*7,5 / 2895 = 24,7 Нм. (3.6)

Крутящий момент на входном валу мультипликатор а:

T1 = Tдв*ηподш*ηмуф = 24,7*0,99*0,98 = 24 Нм. (3.7)

Крутящий момент на выходном валу мультипликатор а:

T2 = T1*Uволн*ηволн*ηподш = 24*96,5*0,75*0,99 = 1720 Нм. (3.8)

4. Расчет волновой передачи

Расчет произведем по источнику [1;стр.20;§3]

Выбираем материалы зубчатых колес:

Для гибкого колеса – сталь 30ХГСА с улучшением

(твердость 32…37 HRC, предел выносливости σ-1 = 490 Мпа).

Для жесткого колеса – сталь 40Х с улучшением.

(твердость 260…300 HB)

Переведем твердость в единицах HRC в единицы HB для выбранной стали:

Твердость 310…340 HB.

Среднюю твердость колес определим по формуле:

Для гибкого колеса HBср = 0,5(HBmin + HBmax) = 0,5*(310 + 340) = 325. (4.1)

для жесткого колеса HBср = 0,5(HBmin + HBmax) = 0,5*(260 + 300) = 280. (4.2)

Введем индексацию для колес:

b – жесткое колесо

g – гибкое колесо

Определим допускаемые контактные напряжения для колес по общей зависимости:

[σ]H = σHlimZNZRZV/SH (4.3)

где σHlim – предел контактной выносливости;

σHlim= 2HBср + 70 = 2*280 + 70 = 630 МПа. (4.4)

Число циклов, соответствующих перегибу кривой усталости:

NHlim = 30(HBср)2,4 = 30*2802,4 = 2,24·107. (4.5)

Действительные числа циклов перемены напряжений:

Ng = 60·ng·Lh (4.7)

где ng = 30 – относительная частота вращения гибкого колеса;

Lh – время работы передачи, для срока службы 5 лет:

Lh = L∙365Kгод∙24Kсут = 5*365*0,9*24*0,8 = 31536 (ч) (4.8)

Тогда

Ng = 60*30*31536 = 5,68·107.

Коэффициент долговечности ZN определим по формуле:

ZN = = = 0,954 (4.9)

Коэффициент шероховатости ZR для шлифованных зубьев принимаем:

ZR = 1

Коэффициент ZV учитывает влияние окружной скорости:

для передач работающих при малых окружных скоростях (v < 5м/с) ZV = 1

Минимальные значения коэффициента запаса прочности SH = 1,2 для зубчатых колес с упрочнением.

Тогда определим:

[σ]H = 630*0,954*1*1/1,2 = 500,85 МПа.

Определим допускаемые напряжения изгиба:

[σ]F = σFlimYNYRYA/SF (4.10)

где σFlim – предел выносливости на изгиб;

σFlim = 1,75HBср = 1,75*280 = 490 МПа. (4.11)

Число циклов, соответствующих перегибу кривой усталости принимаем:

NFlim = 4 ·106.

Так как Ng > NFlim, то YN = 1

Коэффициент шероховатости YR для шлифованных зубьев принимаем:

YR = 1

Коэффициент YA учитывает влияние двустороннего приложения нагрузки, для колес с улучшением принимаем: YA = 0,65. Значение коэффициента запаса прочности SF для улучшенных колес принимаем: SF = 1,7

Тогда определим:

[σ]F = 490*1*1*0,65/1,7 = 187,3 МПа.

Определим внутренний диаметр гибкого колеса:

D = 105 (4.12)

где Kσ – коэффициент концентрации напряжений:

Kσ = 1,5 + 0,0015u = 1,5 + 0,0015*96,5 = 1,64475 (4.13)

[S]F =1,6…1,7 – коэффициент безопасности, принимаем [S]F = 1,65.

Тогда получим

d = 105 = 191,4 мм.

Определим ширину зубчатого венца по формуле:

Bw = (0,15…0,2)d = 29…38 мм. (4.14)

Принимаем bw = 30 мм.

Толщину гибкого колеса определим по формуле:

S1 = 10-4(65+2,5u2/3)d = 0,0001*(65+2,5*96,52/3)*191,4 = 2,3 мм. (4.15)

Диаметр окружности впадин гибкого колеса определим по формуле:

Dfg = d + 2S1 = 191,4 + 2*2,3 = 196 мм. (4.16)

Принимаем число зубьев гибкого колеса:

Zg = 2u-2 = 2*96,5 – 2 = 191 (4.17)

Учитывая, что диаметр dfg близок делительному диаметру гибкого колеса определим модуль передачи:

M = dg / zg = 196 / 191 = 1,026 (4.18)

Принимаем стандартный модуль передачи m = 1 мм.

Уточняем число зубьев гибкого колеса:

Zg = dg / m = 196 / 1 = 196 (4.19)

Из формулы u = (4.20)

определим неизвестное число зубьев жесткого колеса:

zb = = 96,5*196 / (96,5-1) = 198. (4.21)

Определим фактическое передаточное отношение:

uф = = 198 / (198-196) = 99. (4.22)

Определим неизвестные диаметры колес:

для гибкого колеса:

dg = mzg = 1*196 = 196 мм. (4.23)

dfg = dg – 2,5m = 196-2,5*1 = 193,5 мм. (4.24)

dag = dg + 2m = 196+2*1 = 198 мм. (4.25)

для жесткого колеса:

db = mzb = 1*198 = 198 мм. (4.26)

dfb = db + 2,5m = 198+2,5*1 = 200,5 мм. (4.27)

dab = db + 2m = 198-2*1 = 196 мм. (4.28)

Определим параметры гибкого колеса:

L = (0,8…1)d = (0,8…1)191,4 = 153…191 (4.29)(.28

Принимаем l = 160 мм.

S3 = (0,6…0,7)S1 = (0,6…0,7)2,3 = 1,35…1,58 (4.30)

Принимаем S3 = 1,5 мм.

A1 = 2S1 = 2*2,3 = 4,6 мм. (4.31)

a4 = 0,5bw = 0,5*30 = 15мм. (4.32)

R1 = R2 = 3S1 = 3*2,3 = 7мм. (4.33)

Толщина жесткого колеса b составит:

Sb = 0,085db = 0,085*198 = 14,83 (4.34)

принимаем Sb = 15 мм.

Окружную скорость определим по формуле:

V = = 2*3,14*220,28*201,94/(60000*(4,042+1)) = 0,92 м/с (4.35)

По табл. 2.5 [1] выбираем степень точности 9 (ГОСТ 1643-81)

C учетом двухстороннего приложения нагрузки определим силы, действующие на зацепление:

Окружная сила:

Ft = 103∙T2 / db = 2000*1720 / 198 = 8687 Н. (4.36)

Радиальная сила:

Fr = Ft∙tgα = 3162*tg(20º) = 8687*0,364 = 3162 Н. (4.37)