НГ,ИКГ ф-тет маш 2 сем / Машинобуд_вне креслення

.pdf

c x 45°

d

R

R

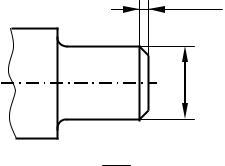

Рис. 2.7. Фаски, галтелі

Галтелі забезпечують перехід між поверхнями різних розмірів в місцях різкої зміни перерізу. Вони підвищують міцність деталі, знижуючи внутрішні напруги на цій ділянці. На рис. 2.7 показана форма та правила нанесення розмірів на фаски і галтелі. В табл. 2.2 наведені їх розміри в залежності від діаметру вала.

|

|

|

|

|

|

|

|

|

Таблиця 2.2 |

|

|

|

|

Фаски і галтелі на валах, ГОСТ 12080-66 |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

d |

R |

c |

|

d |

R |

|

c |

||

|

|

|

|

|

|

|

||||

1-й ряд |

|

2-й ряд |

1-й ряд |

|

2-й ряд |

|||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

... |

|

|

|

|

50 |

|

|

|

|

|

14 |

|

|

|

|

|

|

|

|

|

|

|

|

1,0 |

0,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

16 |

|

19 |

|

|

53 |

|

|

|

||

|

|

|

|

|

|

|

|

|||

18 |

|

|

|

|

55 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2,5 |

|

2,0 |

20 |

|

24 |

|

|

60 |

|

63 |

|||

|

|

|

|

|

|

|

||||

22 |

|

|

|

|

|

65 |

|

|

|

|

|

|

1,6 |

1,0 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

25 |

|

|

70 |

|

75 |

|

|

|

||

|

|

|

|

|

|

|

|

|||

28 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

32 |

|

30 |

|

|

80 |

|

85 |

|

|

|

|

35 |

|

|

|

|

|

|

|||

36 |

|

|

|

90 |

|

95 |

|

|

|

|

|

38 |

|

|

|

|

|

|

|||

|

|

2,0 |

1,6 |

|

|

|

3,0 |

|

2,5 |

|

|

|

|

|

|

|

|

||||

40 |

|

42 |

|

|

100 |

|

105 |

|

|

|

|

|

|

110 |

|

120 |

|

|

|

||

45 |

|

48 |

|

|

|

|

|

|

||

|

|

|

125 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

49

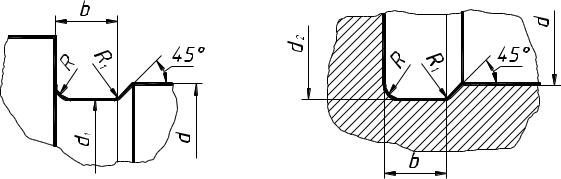

Канавки для виходу шліфувального круга є технологічними елементами деталей. Форми і розміри канавок встановлені ГОСТ 8820-69. На робочих кресленнях канавки, як правило, показують спрощено на основних зображеннях, а дійсне їх зображення з необхідними розмірами – на виносних елементах, які виконуються у збільшеному вигляді. На рис. 2.8 а – показана форма канавок для зовнішніх поверхонь, рис. 2.8 б – для внутрішніх поверхонь. В табл. 2.3 наведені їх розміри в залежності від діаметру вала.

а) |

б) |

Рис. 2.8. Канавки для виходу шліфувального круга

Таблиця 2.3

Розміри канавок для виходу шліфувального круга згідно ГОСТ 8820-80

Діаметр d |

b |

d1 |

d2 |

R |

R1 |

|

|

|

|

|

|

|

|

до 10 |

1 |

d - 0,3 |

d + 0,3 |

0,3 |

0,2 |

|

|

|

|

|

|

||

2 |

d - 0,5 |

d + 0,5 |

0,5 |

0,3 |

||

|

||||||

|

|

|

|

|

|

|

10-50 |

3 |

d - 0,5 |

d + 0,5 |

1 |

0,5 |

|

|

|

|

|

|

|

|

50-100 |

5 |

d - 1 |

d + 1 |

1 |

0,5 |

|

|

|

|

|

|

|

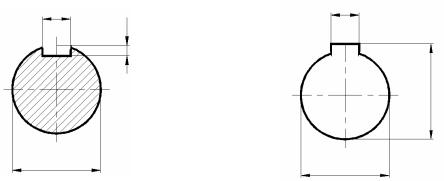

Шпоночні пази (канавки) призначені для з′єднання вала з зубчастим колесом та ін. деталями, які в з'єднаннях умовно називаються втулками, за допомогою шпонки. Більшість шпонок стандартизовано. Їх розміри отримують з розрахунку на міцність і уточнюють залежно від діаметра вала за таблицями

50

стандартів. Розміри шпонкових пазів вала і втулки повинні відповідати стандартним розмірам шпонок. На рис. 2.9 показані приклади зображення шпоночних пазів. Розміри пазів, що залежать від діаметру вала (рис. 2.9 а) або діаметру отвору зубчастого колеса (рис. 2.9 б) наведені в табл. 2.4.

а) |

б) |

b |

b |

|

|

|

t |

|

D+t1

D D

Рис. 2.9. Шпоночні пази

Таблиця 2.4

Розміри пазів на валах і зубчастих колесах згідно ГОСТ 8788-68

D |

10-12 |

12-17 |

17-22 |

22-30 |

30-38 |

38-44 |

44-50 |

50-58 |

58-65 |

|

|

|

|

|

|

|

|

|

|

b |

4 |

5 |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

|

|

|

|

|

|

|

|

|

|

t |

2.5 |

3 |

3.5 |

4 |

5 |

5 |

5.5 |

6 |

7 |

|

|

|

|

|

|

|

|

|

|

t1 |

1.8 |

2.3 |

2.8 |

3.3 |

3.3 |

3.5 |

3.8 |

4.3 |

4.4 |

|

|

|

|

|

|

|

|

|

|

Лиска – плоский зріз на поверхні обертання (рис. 2.4). Призначається для запобігання обертання однієї деталі відносно другої (наприклад, при накручуванні гайки).

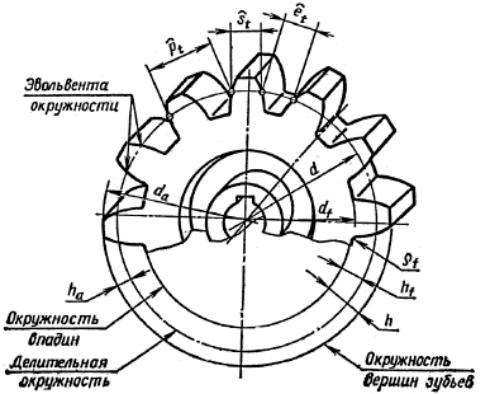

2.5.2. Зубчасті колеса використовуються в різноманітних механізмах (від точних приборів до великих силових установок) для передачі обертання між валами (ведуче колесо називають шестірнею).

На рис. 2.10 дано спрощене наочне зображення циліндрового прямозубого колеса. Основними параметрами зубчастого колеса згідно ГОСТ 16531-70 є: d – діаметр ділильного кола; dа – діаметр кола виступів; df – діаметр

51

кола западин; Pt – окружний ділильний крок зубів, що є відстанню між однойменними профілями сусідніх зубів по дузі ділильного кола; St – окружна товщина зуба; et – окружна ширина западини зуба; ha – висота головки зуба; hf

– висота ніжки зуба; Z – число зубів.

Рис. 2.10. Спрощене наочне зображення циліндрового прямозубого колеса

Основним розрахунковим параметром зубчастого зачеплення є модуль зачеплення – m. [8]

Оскільки довжина ділильного кола πd = Pt Z, то

d = Pt Z / π , |

|

d = mZ ; |

m = Pt / π |

З цих рівнянь виходить два визначення модуля:

−це лінійна величина, в π раз менша окружного кроку;

−це число міліметрів ділильного діаметру, що припадають на один зуб. Модуль є основним розрахунковим параметром зубчастої передачі. Його

значення (0,05…100 мм) при проектуванні обирають з ГОСТ 9563-60, приклади значень, що рекомендуються, наведені в табл. 2.5.

52

Таблиця 2.5

Рекомендовані значення модулів згідно ГОСТ 9563-60

1-й |

0,5 |

0,6 |

0,8 |

1 |

1,25 |

1,5 |

2 |

2,5 |

3 |

4 |

5 |

6 |

ряд |

|

|

|

|

|

|

|

|

|

|

|

|

2-й |

0,55 |

0,7 |

0,9 |

1 |

1,25 |

1,375 |

1,75 |

2,25 |

2,75 |

3,5 |

4,5 |

7 |

ряд |

|

|

|

|

|

|

|

|

|

|

|

|

Діаметри виступів da і западин df визначають по формулах [8]:

da = d+2ha |

df = d - 2hf, |

причому h = 2,25m, |

ha = m, hf = 1,25m |

звідси da і df можуть бути представлені у вигляді da = mZ + 2m = m(Z + 2)

df = mZ – 2,5m = m(Z – 2,5)

Виконання ескізу або креслення прямозубого колеса з натури проводиться в наступній послідовності:

1.Штангенциркулем вимірюють діаметр кола вершин da.

2.Підраховують число зубів Z.

3.Визначають модуль зачеплення зубів по формулі: m = da / (Z + 2)

4.Набуте значення модуля треба округлити до найближчого (по ГОСТ

9563-60, табл. 2.5) – mcт .

5.Підраховують діаметри:

ділильний – |

d = mcт Z; |

кола вершин – |

da = mcт (Z + 2); |

кола западин – |

df = mcт (Z – 2,5). |

розмір фаски на зубчастому вінці |

с = mcт / 2 |

6.Визначають розміри решти елементів зубчастого колеса шляхом безпосереднього вимірювання.

7.Викреслюють зубчасте колесо згідно ГОСТ 2.402-68, який передбачає наступні умовності:

53

−зуби зубчастих коліс не викреслюють, і деталі, що зображаються, обмежують поверхнями виступів; якщо необхідно показати профіль зуба, то його викреслюють на виносному елементі; профіль зубів коліс, як правило, бокова форма профілю зубів коліс – евольвента, однак, існують передачі з круглою формою профілю зубів;

−допускається показувати профілі зубів на обмеженій ділянці зображення

деталі;

−кола і поверхні, що утворюють виступи зубів, показують суцільними основними лініями;

−ділильні кола показують штрих-пунктирними тонкими лініями;

−кола западин зубів в розрізах і перетинах показують суцільними основними лініями, а на виглядах – тонкими суцільними або взагалі не показують;

−якщо січна площина проходить через вісь зубчастого колеса, то на розрізах зуби умовно суміщають із площиною креслення і показують нерозрізаними незалежно від кута нахилу зуба;

−згідно ГОСТ 2.403-75 на робочих кресленнях циліндрових зубчастих коліс виконують повний фронтальний розріз і вісь колеса розташовують горизонтально; на місці вигляду зліва може бути показано лише зображення отвору для валу із шпонковим пазом (рис. 2.9) або шліцами;

−на зображенні зубчастого колеса мають бути вказані: діаметр вершин зубів; ширина зубчастого вінця; розміри фасок або радіуси притуплення на кромках зубів; шорсткість бічних поверхонь зубів; необхідні конструктивні розміри;

−на кресленні зубчастого колеса має бути поміщена таблиця параметрів зубчастого вінця, яка складається з 3-х частин: основні дані, дані для контролю, довідкові дані (на рис. 2.12 таблиця параметрів в учбових цілях дана скороченою).

54

2.6. Позначення матеріалів на ескізах і робочих кресленнях

Деталі машин і механізмів, різні пристрої та споруди виготовляють із різноманітних металів чи неметалевих матеріалів. Матеріал, з якого має бути виготовлена деталь, указується на ескізі або робочому кресленні деталі у відповідній графі основного напису. У запис про матеріал входить умовне позначення марки матеріалу і ГОСТ на цей матеріал. Нижче наводяться приклади позначення деяких найбільш поширених конструкційних матеріалів

[2 с. 203-208, 6 с. 160-162].

Чавун – це сплав заліза з вуглецем, кількість якого перевищує 2%. До складу чавуну можуть входити також інші елементи. Деталі з чавуну виготовляються методом литва. Найбільш поширеними є відливання з сірого чавуну (ГОСТ 1412-85).

Приклади умовного позначення деяких марок сірого чавуну:

СЧ –15, СЧ –18, СЧ – 21 – застосовуються для виготовлення кронштейнів, корпусів, шківів, клапанів, втулок.

СЧ – 32, СЧ – 36 – застосовуються для виготовлення зубчастих коліс, поршнів і інших деталей.

Структура позначень сірих чавунів: СЧ – сірий чавун

Двозначні числа: 15, 18, та ін. указують характеристику міцності матеріалу (межа міцності при розтягуванні в кгс/мм2).

Приклад запису про матеріал в основному написі креслення:

СЧ 18 ГОСТ 1412-85.

Сталь – це сплав заліза з вуглецем, кількість якого не перевищує 2%, а також з іншими елементами, які називаються такими, що легують. По хімічному складу сталі поділяють на вуглецеві і леговані, а за призначенням – на конструкційні, інструментальні і спеціальні. Сталі конструкційні, у свою чергу, поділяються на сталі «звичайної якості» (ДСТУ 2651-94) і «якісні»

(ГОСТ 1050-88).

55

Приклади умовного позначення марки сталі вуглецевої звичайної якості: Ст0,Ст1 – застосовують для виготовлення труб, резервуарів, кожухів. Ст3, Ст4 – кріпильні вироби (болти, гайки, гвинти і т.п.).

Ст5,Ст6 – вали, зубчасті колеса та ін.

У перерахованих марках цифри від 0 до 6 є умовними позначеннями номера марки сталі і передбачають певні механічні властивості і хімічний склад.

Приклад запису про матеріал в основному написі креслення:

Ст3 ДСТУ 2651:2005.

Приклади позначення марки сталі якісної конструкційної:

Сталь 10, 20, 25, 30, 35, 40, 45, 60 та інші.

Двозначне число означає середній вміст вуглецю в сотих долях відсотка. Сталі марок 10, 15, 20, 25 застосовують для виготовлення кріпильних

виробів, втулок, муфт і ін.

Сталі марок 30, 40, 45 – для виготовлення деталей, що несуть значні навантаження: валів, зубчастих коліс, штоків і ін.

Запис про матеріал на робочому кресленні:

Сталь 45 ГОСТ 1050-88.

Бронза – це сплав на основі міді, що містить також олово, цинк, свинець і інші метали і елементи. Бронза застосовується для виготовлення арматури і інших виробів, що працюють в агресивному середовищі.

В умовне позначення марок бронзи входять позначення елементів, що містяться в ній, цифри означають відсотковий вміст вказаних елементів:

О – олово |

А – алюміній |

С – свинець |

Ж – залізо |

Ф – фосфор |

МЦ – марганець |

Ц – цинк |

Н – нікель |

56

Приклади позначення марок бронзи:

Бронзи |

олов'яні |

Бронзи |

олов'яні, |

Бронзи без’оловяні, |

ливарні – ГОСТ 613-79: |

оброблювані |

тиском – |

оброблювані тиском – |

|

Бр.ОЦСН 3-7-5-1 |

ГОСТ 5017-74: |

|

ГОСТ 18175-78: |

|

Бр.ОЦС 3-12-5 |

Бр.ОФ 8,0-0,3 |

Бр.А5, |

||

Бр.ОЦС 5-5-5 і ін. |

Бр.ОФ 6,5-0,4 |

Бр.АМЦ 9-2 |

||

|

|

Бр.ОЦ 4-3 |

та ін. |

Бр.АЖ 9-4 і ін. |

Алюмінієві сплави – ГОСТ 2685-75 – це сплави на основі: алюміній – магній (наприклад, АЛ8, АЛ13, АЛ22 і ін.); алюміній – кремній (АЛ2, АЛ4 і ін.); алюміній – мідь (АЛ7, АЛ19 і ін.).

Алюмінієві сплави застосовують для виготовлення відповідальних деталей складної конфігурації, виробів, що працюють при високих температурах.

Неметалеві матеріали:

Пластмаси – використовуються в усіх галузях промисловості як замінники металів (особливо кольорових) для виготовлення різних деталей конструкційного призначення:

поліаміди – АК85/15 ГОСТ 19459-74; фторопласти – Ф-4, сорт1 ГОСТ 10007-72; вініпласт – ВН ГОСТ 9639-71; текстоліт конструкційний – ПТ1 ГОСТ 5-78;

Гума (пластини) – Пластина І, Лист, ОБМ-М-3х250х500-4,8

ГОСТ 7338-77.

57

Питання та задачі для самоконтролю

1.Чим відрізняються ескізи і робочі креслення деталі?

2.Як визначити модуль зубчастого колеса?

3.Як показують кола і поверхні, що утворюють виступи зубів?

4.Як показують кола западин зубів в розрізах і перетинах?

5.Як розміщують головне зображення деталі типу вал, зубчасте колесо?

6.Від чого залежить розмір шпонки при шпоночному з'єднанні?

7.Як позначають і зображують центрові отвори?

Завдання по темі 2 – "Ескізи і робочі креслення деталей" – ГР2,3

1.Виконати ескізи двох деталей "вал" і "колесо зубчасте".

2.У графічному редакторі AUTOCAD виконати робочі креслення деталей "вал" і "колесо зубчасте" (за раніше виконаним ескізом).

Приклад виконання ГР2,3 див. рис. 2.11, 2.12

58