kti70

.pdf

Министерство общего и профессионального образования Российской Федерации

Волгоградский государственный технический университет Камышинский технологический институт ВолгГТУ Кафедра ”Технология текстильного производства”

ТЕХНОЛОГИЯ ПРОЦЕССОВ РАЗРЫХЛЕНИЯ

И ТРЕПАНИЯ ХЛОПКА

Методические указания

Волгоград 1998

УДК 621.7

Технология процессов разрыхления и трепания хлопка. Методические указания для самостоятельной работы студентов по курсу “Механическая технология текстильных материалов" (прядильное производство) /Сост. Ерофеева С. Н.; Волгоград. гос. техн. ун-т. Волгоград, 1998. — 14 с.

Даны план темы и учебные вопросы. Излагаются основные определения, содержание темы. Приводятся варианты заданий для самостоятельной работы.

Предназначено в помощь студентам направления 5512 — технология изделий текстильной и легкой промышленности и специальности 2802 среднетехнического факультета.

Ил. 3. Библиогр.: 4 назв. Рецензент: ст. преподаватель Г. С. Шипилова

Печатается по решению редакционно-издательского совета Волгоградского государственного технического университета

© Волгоградский государственный технический университет

2

1998

3

|

|

|

1. План и учебные вопросы |

Раздел |

|

Учебные вопросы |

|

Способы |

раз- |

1. Какими способами осуществляется разрыхле- |

|

рыхления, |

сме- |

ние волокна на мелкие клочки на разрыхлительном |

|

шивания и очист- |

агрегате? |

||

ки волокна |

|

2. На каких машинах агрегата осуществляется |

|

|

|

|

перемешивание клочков? |

|

|

|

3. На каких машинах агрегата осуществляется |

|

|

|

разрыхление с одновременной очисткой волокна в |

|

|

|

свободном состоянии? |

|

|

|

4. Какие рабочие органы трепальных машин от- |

|

|

|

носятся к органам трепания? |

|

|

|

5. Что называется интенсивностью и эффектив- |

|

|

|

ностью разрыхления? |

|

|

|

6. Что называется степенью трепания? |

|

|

|

7. Как определяется степень трепания на 1 см |

|

|

|

длины волокна и на 1 г его массы? |

Техпроцесс |

8. Что влияет на эффективность разрыхления |

||

разрыхления |

во- |

волокна между иглами игольчатой решетки и раз- |

|

локна |

на маши- |

равнивающего валика? |

|

нах с игольчаты- |

9. Какие машины разрыхлительного агрегата |

||

ми решетками |

имеют игольчатые решетки? |

||

Техпроцесс |

10. Что влияет на эффективность разрыхления и |

||

разрыхления |

и |

очистки волокна в результате ударного воздействия |

|

очистки в резуль- |

рабочих органов машин? |

||

тате |

ударного |

11. Какие функции выполняют колосниковые |

|

воздействия |

на |

решетки под органами трепания? |

|

волокно |

|

|

|

Показатели |

12. Какими показателями оценивается работа |

||

работы |

разрых- |

машин разрыхлительно-трепального агрегата? |

|

лительных и тре- |

13. Как определяется выход отходов на маши- |

||

пальных машин |

нах агрегата? |

||

|

|

|

14. Как определяется качественный состав отхо- |

|

|

|

дов? |

|

|

|

15. Как определяется эффективность очистки |

|

|

|

волокна каждой машиной и несколькими машинами |

|

|

|

агрегата? Укажите эффективность очистки совре- |

менных разрыхлительно-трепальных агрегатов в %. 16. Расскажите, как определяется степень раз-

рыхления волокна. 4

2. Способы разрыхления, смешивания и очистки волокна

Волокнистый материал разрыхляется на мелкие клочки двумя способами: расщипыванием и ударным воздействием. Причем, при ударном воздействии кроме разрыхления происходит очистка волокна от сорных примесей.

Расщипывание спрессованного волокна происходит на питателях - смесителях посредством захвата волокнистой массы одновременно двумя органами машины, имеющими игольчатые поверхности и движущимися в разные стороны или же в одну, но с разными скоростями. На автоматических питателях последнего выпуска расщипывание происходит посредством воздействия на спрессованное волокно ножевых барабанов. При этом связь между волокнами, а также между волокнами и сорными примесями, уменьшается. Это первый этап обработки хлопкового волокна на разрыхлительно-трепальном агрегате.

Вторым этапом является перемешивание клочков, которое осуществляется различными машинами.

На разрыхлительно-трепальных агрегатах перемешивание начинается в смесителях непрерывного действия СН-3 и продолжается на последующих машинах.

Третьим этапом является разрыхление с одновременной очисткой волокна в свободном состоянии на машинах с ножевыми или колковыми барабанами. Такими машинами в современном разрыхлительном агрегате являются шестибарабанные наклонные очистители и двухбарабанные осевые чистители.

Энергичное разрыхление волокнистой массы производится путем ударного воздействия ножевых барабанов на зажатую питающими цилиндрами бородку. Это четвертый этап разрыхления и очистки, осуществляемый на горизонтальном разрыхлителе.

Пятым этапом обработки волокнистого материала является процесс трепания посредством ударов органов трепания на зажатую бородку. При этом осуществляется дальнейшая очистка волокна.

Волокнистый материал оказывает сопротивление разрыхлению, величина которого зависит от ряда факторов. Чем больше объемная масса волокнистого материала, тем значительнее усилие, требуемое для его разрыхления. Чем больше влажность волокнистого материала, тем больше сопротивление разрыхлению, т. к. при увеличении влажности сила упругости волокон, давление на соседние волокна и стремление волокон занять больший объем уменьшаются.

5

На сопротивление разрыхлению большое влияние оказывают длина, толщина, распрямленность и зрелость волокон

Сопротивление волокон разрыхлению тем больше, чем больше длина волокон, чем они тоньше, менее распрямлены и шероховатее их поверхность.

Интенсивность разрыхления — степень воздействия на волокнистый материал рабочих органов машин.

Эффективность разрыхления — степень разрыхления волокна, т.е. степень уменьшения его объемной массы.

Интенсивность трепания оценивают степенью трепания. Степень трепания — это число ударов трепала на единицу длины или на 1 г материала, подаваемого питающими цилиндрами.

Степень трепания на 1 см длины волокна:

S1 |

= a n |

(2.1) |

|

Vn |

|

где а— число бил органа трепания;

n — частота вращения трепала, мин - 1;

Vn — скорость подачи волокна, м/мин.

Эта формула не отражает влияния на степень трепания линейной плотности подаваемого слоя материала.

Степень трепания на 1 г подаваемого материала:

S2 |

= a n 1000 |

, |

(2.2) |

|

Vn Т |

|

|

где Т — линейная плотность слоя материала, подаваемого к трепалу, текс.

6

3. Технологический процесс разрыхления волокна на машинах с игольчатыми решетками

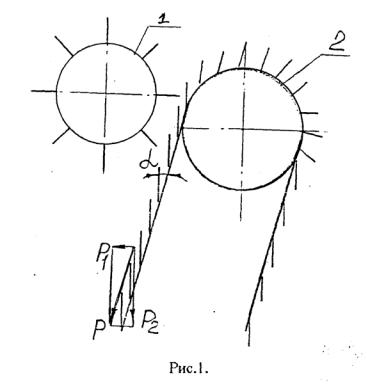

Процесс разрыхления волокна можно проследить на машинах с игольчатыми решетками и разравнивающим валиком. К таким машинам относятся: питатель-смеситель, питатель головной, на новых агрегатах — смеситель непрерывного действия. Разделение клочков волокна на более мелкие происходит в результате взаимодействия игл наклонной решетки 2 (рис. 1) с зубьями разравнивающего валика 1 и их встречного движения.

Введем следующие обозначения: α — угол наклона иглы к линии ее основания; Р — сила, действующая на клочок волокна.

Разложим силу Р на две составляющие: Р1 — силу, действующую по направлению, перпендикулярному игле решетки; Р2 — силу, действующую параллельно игле:

Р1 = Р sin α, |

(3.1) |

Р2 = Р cos α. |

(3.2) |

Сила Р стремится прижать клочки волокон к иглам наклонной ре- |

|

шетки и сбросить их обратно в камеру машины, сила Р2 — углубить клочки к основанию игл решетки и препятствует тому, чтобы клочок волокон соскочил с иглы.

Так как сила Р1 прижимает клочок к игле, то на поверхности соприкосновения волокон с иглой возникает сила трения F, которая пре-

пятствует движению клочков волокон к основанию игл решетки. |

|

|

Сила трения: |

F = μ Р1, |

(3.3) |

где μ— коэффициент трения. |

|

|

Для лучшего разрыхления клочков необходимо, чтобы P2 > F. Условие для удержания клочка на иглах и лучшего его разрыхле-

ния: |

|

|

|

|

|

|

Р2 |

= |

P co s α |

= |

ctgα |

(3.4) |

|

μ P sin α |

μ |

|||||

F |

|

|

|

То есть, клочок волокон будет расщипываться при ctg α > μ.

7

Зная коэффициент трения μ, можно определить угол наклона α, при котором требуемое условие (3.4) будет выполняться.

Кроме угла наклона игл гарнитуры на разрыхление волокнистого материала существенно влияет разводка между иглами решетки и валика. Для лучшего разрыхления разводка должна быть минимальной.

8

4. Технологический процесс разрыхления и очистки в результате ударного воздействия на волокно

После расщипывания волокнистый материал должен быть подвергнут ударному воздействию в свободном состоянии. При этом происходит интенсивное разрыхление клочков и выделение сорных примесей в камеру для отходов. Чем больше разрыхлено волокно, тем более благоприятные условия создаются для отделения орешка. В результате удара по волокнистому материалу колков или ножей, расположенных на барабане, скользящего удара клочка по острой грани колосников происходит интенсивное встряхивание и деление клочка, разрушение связи между волокнами и примесями и отделение последних от волокон. Удары ножей или колков направлены на клочки волокна, движущиеся в потоке воздуха. При этом ножи значительно опережают клочки и производят на них ударное воздействие. Мерой ударного воздействия ножа на частицу клочка может служить импульс силы Ji, возникающей при ударе:

|

|

|

Ji = Pi t, |

(4.1) |

|

где Рi — сила удара; t — элемент времени, в течение которого про- |

|||||

текает удар. |

|

||||

Импульс силы удара ножа по всему клочку: |

|

||||

|

J |

= ∑J i = |

∑Pi |

t = (∑Pi ) t = P t , |

(4.2) |

где Р — сила удара как вектор для всего клочка. |

|

||||

Из последнего выражения видно, что с повышением скорости вращения рабочего органа будет уменьшаться величина t и увеличиваться

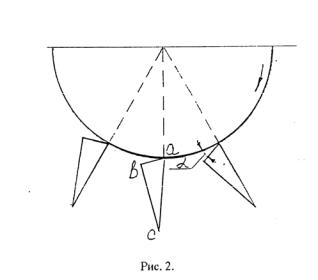

сила удара Р, которая преодолевает сопротивление связей в клочке. Колосниковая решетка под барабанами или трепалами состоит из ко-

лосников трехгранного сечения, расположенных по дуге, концентричной поверхности барабана (рис. 2).

Между колками или ножами барабана и колосниками устанавливается минимальная разводка, что обеспечивает хорошую очистку волокнистого материала.

Верхняя, меньшая грань ab поддерживает клочки волокна и направляет их к заостренному ребру следующего колосника. Передняя, большая

грань ac является отражателем ударяющихся об нее сорных примесей. Рабочий угол саb (50°) обращен навстречу движущимся клочкам волокна. При ударе клочка о переднюю грань ас этот угол способствует

9

отделению примесей от волокна. Степень очистки волокна можно регулировать, изменяя угол между верхней гранью колосника и касательной,

описываемой ножами барабана (< α).

Колки или ножи на барабане препятствуют осаждению на поверхности колосников клочков волокна и выводят их за пределы колосниковой решетки. По этой причине колки устанавливают в минимальном количестве с такой рассадкой (просвет 25 мм), чтобы каждый колок обслуживал только свой участок колосниковой решетки. Когда размер клочка превышает разводку между колком и решеткой, клочки, взаимодействуя с остриями колосников, разделяются на более мелкие, что способствует очистке волокна.

Наиболее полные разрыхление и очистка волокнистого материала происходят тогда, когда он подводится под удары в зажатом состоянии.

Проанализируем условия разрыхления и очистки материала при ударном воздействии трехбильного планочного трепала трепальной машины.

На рис. 3 показана схема действия силы удара трепала на зажатую бородку волокна. Сила удара Рраскладывается на две составляющие:

10