- •Курсова робота з дисципліни «Основи проектування текстильного виробництва»

- •Пояснювальна записка

- •Реферат

- •Введення

- •1.Технологічний розрахунок тканини

- •1.1. Вихідні дані для технічного розрахунку тканини

- •1.2. Характеристика тканини

- •1.3. Характеристика сировини

- •1.4. Вибір типу ткацького верстату

- •1.5. Визначення уробітки ниток у тканині

- •1.6. Визначення ширини сурової тканини

- •1.7. Розрахунок берда

- •1.8. Визначення числа зубів берда в заправці

- •1.9. Визначення числа ниток основи

- •1.10. Розрахунок ремізного приладу

- •1.11. Розрахунок ламельного приладу

- •1.12. Розрахунок маси ниток в 100 пог. М сурової тканини

- •1.13. Поверхнева щільність тканини

- •2. Вибір та обґрунтування технологічного плану ткацтва

- •3. Обґрунтування вибору обладнання та його розміщення

- •3.1. Перемотування ниток

- •3.2. Снування ниток

- •3.3. Шліхтування ниток

- •3.4. Пробирання і прив’язування ниток

- •3.5. Ткацтво

- •3.6. Розбракування і облік сурової тканини

- •3.7. Розміщення технологічного обладнання

- •4. Вибір і розрахунок технологічних параметрів

- •4.1.4. Об'ємна щільність намотування ниток на пакуванні

- •4.3. Технологічні параметри шліхтування

- •4.3.1. Швидкість шліхтування

- •4.3.2. Величина істинного приклею

- •4.3.3. Побудова рецепту шліхти (концентрація шліхти)

- •4.3.4. Натяг ниток

- •3. Обривність

- •5. Розрахунок максимальних розмірів пакувань

- •5.1. Розрахунок лінійної щільності ниток з врахуванням витягування по переходах ткацького виробництва

- •5.2. Розрахунок максимальної довжини і маси ниток на пакуваннях

- •5.2.1. Характеристика паковки

- •5.2.2. Мотальна бобіна з машини м-150-2

- •5.2.3. Снувальний валик

- •5.2.4. Ткацький навій

- •6. Розрахунок довжини відходів ниток по переходах ткацького виробництва

- •6.1. Визначення довжини відходів ниток при перемотуванні

- •6.2. Визначення довжини відходів ниток при снуванні

- •6.3. Визначення довжини відходів ниток при шліхтуванні

- •6.4. Визначення довжини відходів ниток при пробиранні і прив'язуванні

- •6.5. Визначення довжини відходів ниток основи у ткацтві

- •6.6. Визначення довжини відходів ниток утоку в ткацтві

- •7. Розрахунок спрягомої довжини ниток на пакуваннях ткацького виробництва

- •7.1. Розрахунок спрягомої довжини і маси основи на ткацькому навої

- •7.2. Розрахунок спрягомої довжини і маси основи на снувальному валу

- •7.3. Розрахунок спрягомої довжини і маси нитки основи на бобіні

- •8. Розрахунок відносних відходів ниток

- •8.1. Розрахунок відносних відходів ниток основи

- •8.2. Розрахунок відносних відходів ниток утоку

- •9.5. Прив’язування

- •10.3. Кількість машин в роботі

- •10.4. Кількість машин в заправці

- •Список літератури

10.3. Кількість машин в роботі

Кількість машин в роботі визначається за формулою (не округлюється):

,

(10.10)

,

(10.10)

де В – кількість напівфабрикатів по переходах, кг/год;

Н – фактична продуктивність обладнання по переходах, кг/год.

Кількість мотальних машин:

(10.11)

(10.11)

По основі: По утоку:

Кількість снувальних машин:

(10.12)

(10.12)

Кількість шліхтувальних машин:

(10.13)

(10.13)

Кількість проборних верстатів:

(10.14)

(10.14)

де n1 – частина основ, які пробираються (0,1).

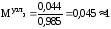

Кількість вузлов’язальних машин:

(10.15)

(10.15)

де n1 – частина основ, які прив’язуються (0,8 – 0,9).

Кількість бракувальних машин:

(10.16)

(10.16)

10.4. Кількість машин в заправці

Кількість машин в заправці визначається за формулою:

,

(10.17)

,

(10.17)

До встановлення приймається ціле число машин, яке округлюється в більшу сторону.

Кількість мотальних машин:

По основі: По утоку:

Кількість снувальних машин:

Кількість шліхтувальних машин:

Кількість проборних верстатів:

Кількість вузлов’язальних машин:

Кількість бракувальних машин:

Дані розрахунку спрягомості обладнання зведені в табл. 15.

Таблиця 15

|

N п/п |

Перехід |

Годинна потреба в напівфабри-катах, кг/год |

Норма продук-тивності машини, кг/год |

КПО |

Кількість машин в роботі |

Кількість машин в заправці |

Прийня-то до установ-ки |

|

1 |

Перемотування |

38,826 60,538 |

106,560 88,704 |

0,965 |

0,364 0,682 |

0,377 0,707 |

1 1 |

|

2 |

Снування |

38,825 |

215,606 |

0,975 |

0,180 |

0,185 |

1 |

|

3 |

Шліхтування |

38,719 |

440,479 |

0,945 |

0,088 |

0,093 |

1 |

|

4 |

Пробирання |

38,699 |

70,579 |

0,985 |

0,055 |

0,56 |

2 |

|

5 |

Прив’язування |

38,699 |

698,726 |

0,985 |

0,044 |

0,045 |

1 |

|

6 |

ПКД |

471,958 |

1500 |

0,97 |

0,315 |

0,325 |

1 |

.

Висновок

В процесі виконання курсового проекту було спроектованоткацькевиробництвоз заданою потужністю200-250 ткацьких верстатів для виготовлення тканини атр.551

Вході виконання цього завдання були проведені наступні операції: технічний розрахунок тканини, що показав, що всі розрахунки було зроблено вірно; вибір та обґрунтування технологічного плану ткацтва; вибір та характеристика устаткування; розрахунок технологічних параметрів за переходами ткацького виробництва; розрахунок максимальних розмірів пакувань; розрахунок відходів ниток; розрахунок спрягомої довжини та маси ниток на пакуваннях; розрахунок відносних відходів ниток; розрахунок норм продуктивності устаткування за переходами виробництва;розрахунок спрягомості устаткування.

До встановлення було прийнято: 216 ткацьких верстатів; 2 мотальні машини; 1 снувальна машина; 1шліхтувальна машина; 2 проборні машини; 1 вузлов´язальна машина; 1 бракувальна машина. Обраний технологічний план ткацтва відповідає всім вимогам виготовлення тканини арт.551.

В результаті, одержана технологія дозволить виготовляти тканини заданого арт.551 високої якості та з найбільшою ефективністю проведення технологічних процесів.

Під час виконання курсового проекту були здобуті навички та знання по проектуванню ткацького виробництва, що в майбутньому дозволить ефективно здійснювати власну виробничу діяльність, направлену на підвищення ефективності текстильного виробництва і конкурентоспроможності вітчизняних текстильних товарів на світовому ринку.