- •Курсова робота з дисципліни «Основи проектування текстильного виробництва»

- •Пояснювальна записка

- •Реферат

- •Введення

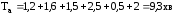

- •1.Технологічний розрахунок тканини

- •1.1. Вихідні дані для технічного розрахунку тканини

- •1.2. Характеристика тканини

- •1.3. Характеристика сировини

- •1.4. Вибір типу ткацького верстату

- •1.5. Визначення уробітки ниток у тканині

- •1.6. Визначення ширини сурової тканини

- •1.7. Розрахунок берда

- •1.8. Визначення числа зубів берда в заправці

- •1.9. Визначення числа ниток основи

- •1.10. Розрахунок ремізного приладу

- •1.11. Розрахунок ламельного приладу

- •1.12. Розрахунок маси ниток в 100 пог. М сурової тканини

- •1.13. Поверхнева щільність тканини

- •2. Вибір та обґрунтування технологічного плану ткацтва

- •3. Обґрунтування вибору обладнання та його розміщення

- •3.1. Перемотування ниток

- •3.2. Снування ниток

- •3.3. Шліхтування ниток

- •3.4. Пробирання і прив’язування ниток

- •3.5. Ткацтво

- •3.6. Розбракування і облік сурової тканини

- •3.7. Розміщення технологічного обладнання

- •4. Вибір і розрахунок технологічних параметрів

- •4.1.4. Об'ємна щільність намотування ниток на пакуванні

- •4.3. Технологічні параметри шліхтування

- •4.3.1. Швидкість шліхтування

- •4.3.2. Величина істинного приклею

- •4.3.3. Побудова рецепту шліхти (концентрація шліхти)

- •4.3.4. Натяг ниток

- •3. Обривність

- •5. Розрахунок максимальних розмірів пакувань

- •5.1. Розрахунок лінійної щільності ниток з врахуванням витягування по переходах ткацького виробництва

- •5.2. Розрахунок максимальної довжини і маси ниток на пакуваннях

- •5.2.1. Характеристика паковки

- •5.2.2. Мотальна бобіна з машини м-150-2

- •5.2.3. Снувальний валик

- •5.2.4. Ткацький навій

- •6. Розрахунок довжини відходів ниток по переходах ткацького виробництва

- •6.1. Визначення довжини відходів ниток при перемотуванні

- •6.2. Визначення довжини відходів ниток при снуванні

- •6.3. Визначення довжини відходів ниток при шліхтуванні

- •6.4. Визначення довжини відходів ниток при пробиранні і прив'язуванні

- •6.5. Визначення довжини відходів ниток основи у ткацтві

- •6.6. Визначення довжини відходів ниток утоку в ткацтві

- •7. Розрахунок спрягомої довжини ниток на пакуваннях ткацького виробництва

- •7.1. Розрахунок спрягомої довжини і маси основи на ткацькому навої

- •7.2. Розрахунок спрягомої довжини і маси основи на снувальному валу

- •7.3. Розрахунок спрягомої довжини і маси нитки основи на бобіні

- •8. Розрахунок відносних відходів ниток

- •8.1. Розрахунок відносних відходів ниток основи

- •8.2. Розрахунок відносних відходів ниток утоку

- •9.5. Прив’язування

- •10.3. Кількість машин в роботі

- •10.4. Кількість машин в заправці

- •Список літератури

8.2. Розрахунок відносних відходів ниток утоку

Відносні відходи при перемотуванні ниток:

,

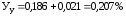

%

,

%

(8.9)

(8.9)

де

- довжина відходів при перемотуванні,

(

- довжина відходів при перемотуванні,

( =11,983м).

=11,983м).

Відносні відходи по утоку в ткацтві для верстатів СТБ:

,

%.

,

%.

(8.10)

(8.10)

де

- довжина ниток утоку в ткацтві, (

- довжина ниток утоку в ткацтві, ( =35,15м).

=35,15м).

Загальна кількість відносних відходів по утоку:

,

%.

,

%.

(8.11)

(8.11)

8.3. Норма витрат основної і утокової пряжі

з врахуванням відходів

По основі:

,

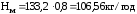

кг

,

кг

(8.13)

(8.13)

де Мо–маса основної пряжі в 100 м сурової тканини без приклею,( Мо=8,194кг).

По утоку:

,

кг

,

кг

(8.14)

(8.14)

де Му – маса утокової пряжі в 100 м сурової тканини, (Му =12,851кг).

Маса основи і утоку в 100 м сурової тканини (без приклею):

,

кг

,

кг

(8.15)

(8.15)

9. Розрахунок норм продуктивності обладнання

Норма продуктивності (фактична продуктивність) розраховується за формулою:

,

,

де А – теоретична продуктивність обладнання;

ККЧ – коефіцієнт корисного часу обладнання.

ККЧ залежить від рівня обривності ниток, величини вхідних і вихідних пакувань, тривалості виконання робочих прийомів, організації праці робочих різних професій.

9.1. Перемотування

Теоретична продуктивність мотальної машини:

,

кг/год (9.1)

,

кг/год (9.1)

де Vм – лінійна швидкість перемотування, (Vм=1200м/хв.);

км.б – кількість мотальних барабанчиків (мотальних веретен (км.б=100).

По основі: По утоку:

Норма продуктивності мотальної машини:

,

кг/год (9.2)

,

кг/год (9.2)

де ККЧ = 0,8.

Основа: Уток:

9.2. Снування

Теоретична продуктивність партіонної снувальної машини:

,

кг/год (9.3)

,

кг/год (9.3)

Норма продуктивності:

,

кг/год

,

кг/год

(9.4)

(9.4)

де ККЧ = 0,4.

9.3. Шліхтування

Теоретична продуктивність шліхтувальної машини:

,

кг/год (9.5)

,

кг/год (9.5)

Норма продуктивності:

,

кг/год

,

кг/год

(9.6)

(9.6)

де ККЧ = 0,8.

9.4. Пробирання

Час пробирання однієї основи:

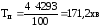

,

хв.

,

хв.

(9.7)

(9.7)

де tп – час на пробирання 100 ниток (tп=4).

Допоміжний час:

,

хв. (9.8)

,

хв. (9.8)

де t1 – час на отримання приладу (1,2 хв);

t2 – час на встановлення приладу (1,6 хв);

t3 – час на зміну ткацького навою (1,5 хв);

t4 – час на перевірку і закріплення кінців основи після пробирання (2,5 хв);

t5 – час на встановлення пасету (0,5 хв);

t6 – час на знімання приладу і встановлення пробраної основи (2 хв).

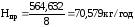

Норма виробітки проборниці у зміну:

,

кг (9.9)

,

кг (9.9)

де Т- тривалість роботи в зміну (Т=480 хв);

Тб – час обслуговування робочого місця і на особисті потреби робітниць (Тб= 20хв);

Мс.тк – спрягома маса пряжі на навої,( Мс.тк=222,195 кг).

Норма виробітки за 1 год:

,

кг/год

,

кг/год

(9.10)

(9.10)

9.5. Прив’язування

Теоретична продуктивність вузлов’язальної машини:

,

кг/год (9.11)

,

кг/год (9.11)

де Vуз – швидкість вузлов’язання, (Vуз =500вуз/хв.).

Норма продуктивності:

,

кг/год

,

кг/год

(9.12)

(9.12)

де ККЧ = 0,45.

9.6. Ткацтво

Теоретична продуктивність ткацького верстату:

,

м/год. (9.13)

,

м/год. (9.13)

,

м-ут./год (9.14)

,

м-ут./год (9.14)

де n – частота обертів головного валу верстату (n=240хв-1);

Ру – щільність тканини по утоку, (Ру =456нит/10 см);

Вс – ширина сурової тканини (Вс=168,224).

м-ут./год

м-ут./год

Норма продуктивності:

,

м/год

,

м/год

(9.15)

(9.15)

м-ут./год

(9.16)

м-ут./год

(9.16)

м-ут./год

м-ут./год

де ККЧ = 0,8.

9.7. Приймально-контрольна дільниця

Теоретична продуктивність бракувальної машини:

,

м/год

,

м/год

(9.17)

(9.17)

де Vпку – швидкість руху тканини, (Vпку =50м/хв.).

Норма продуктивності:

,

м/год

,

м/год

(9.18)

(9.18)

де ККЧ = 0,5.

10. Розрахунок спрягомості обладнання

Виробнича програма розраховується по ткацькому цеху, оскільки він, як випускний підрозділ виробництва, визначає об’єм продукції, що виготовляється.

10.1. Виробітка сурових тканин за годину

Виробітка сурових тканин за годину визначається за формулою:

,

м/год (10.1)

,

м/год (10.1)

де Кст – кількість ткацьких верстатів в заправці згідно розташуванню (Кст=216);

КПО – коефіцієнт працюючого обладнання;

Нтк – фактична продуктивність ткацького верстату, (Нтк =2,526м/год).

Коефіцієнт працюючого обладнання:

,

,

(10.2)

(10.2)

де апл – планові простої обладнання,( апл=13,5 %).

10.2. Годинна потреба напівфабрикатів

по переходах ткацького виробництва

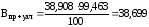

Годинна потреба ткацького виробництва в основній пряжі:

,

кг/год

,

кг/год

(10.3)

(10.3)

де Втк – виробітка сурових тканин за годину (Втк=471,958);

- норма витрат основної пряжі

на 100 м тканини з урахуванням відходів,(

- норма витрат основної пряжі

на 100 м тканини з урахуванням відходів,(

=8,244

кг).

=8,244

кг).

Годинна потреба ткацького виробництва в утоковій пряжі:

,

кг/год

,

кг/год

(10.4)

(10.4)

де

- норма витрат утокової пряжі на 100 м

тканини з урахуванням відходів,

(

- норма витрат утокової пряжі на 100 м

тканини з урахуванням відходів,

( =12,851кг).

=12,851кг).

Для визначення кількості напівфабрикатів по переходах ткацького виробництва складається табл. 18.

Таблиця 18

|

Перехід |

Кількість угарів, % |

Вихід напівфабрикатів | |

|

% |

кг | ||

|

Мотальний |

0,210 |

100 – 0,210 = 99,79 100-0,186=99,814 |

38,826 60,538 |

|

Снувальний |

0,003 |

99,79– 0,003 = 99,787 |

38,825 |

|

Шліхтувальний |

0,274 |

99,787 – 0,274 = 99,513 |

38,719 |

|

Проборний, вузлов’язальний |

0,05 |

99,513 – 0,05 = 99,463 |

38,699 |

Кількість напівфабрикатів в мотальному відділі (основні та утокові нитки на бобінах):

,

кг/год (10.5)

,

кг/год (10.5)

Основа: Уток:

Кількість напівфабрикатів в снувальному відділі:

,

кг/год

,

кг/год

(10.6)

(10.6)

Кількість напівфабрикатів в шліхтувальному відділі:

,

кг/год

,

кг/год

кг/год

(10.7)

кг/год

(10.7)

Кількість напівфабрикатів в проборному відділі:

,

кг/год

,

кг/год

кг/год

(10.8)

кг/год

(10.8)