Мезенцев_учебно_метод_пособие

.pdf

Порядок выполнения работы:

1.Ознакомьтесь с общим устройством и способами регулировок косилок КС- 2,1.

2.Ознакомьтесь с общим устройством и способами регулировок граблей ГВК-6

3.Опишите общее устройство, принцип работы косилок-измельчителей КИР- 1,5.

4.Ознакомьтесь с общим устройством и способами регулировок пресс подборщика ПРП-1,6.

5.Изучите основные способы регулировок косилок-измельчителей КИР-1,5.

6.Опишите общее устройство и способы регулировок кормоуборочных комбайнов КУФ- 1,8 «Вихрь».

Контрольные вопросы:

1.Составьте комплекс машин для заготовки прессованного сена?

2.Как правильно подготовить и отрегулировать высоту среза у косилки КС-2,1?

3.Как проводиться регулировка плотности прессования прессом ПРП-1,6?

4.Чем регулируется величина рулона и плотность прессования.

Методические указания Трава - основная кормовая культура. Из неё приготовляют, сено, сенаж,

витаминную муку. В зависимости от урожая, природно-климатических условий и наличия машин существует несколько технологических схем уборки трав на сено.

Общими операциями для всех схем являются:

1.Скашивание (часто с плющением) косилками КС-2, 1; КТП-6; КПВ-3.

2.Просушивание (естественное до 18-20%).

3.Сгребание сена в валки граблями ГВК-6, ГТП-6, ГП-14.

4.Подбор валков.

Сбор сена из валков осуществляют тремя способами:

1.Пресс-подборщиками ПС-1,6 и ПРП-1,6.

2.Подборщиками - копнителями ПК-1,6.

3.Волокушами ВНШ-3, ВУ-400 и др.

При использовании пресс-подборщиков необходимость применения машин для копнения сена отпадает.

Косилка скоростная КС-2, 1 Назначение косилки КС-2,1

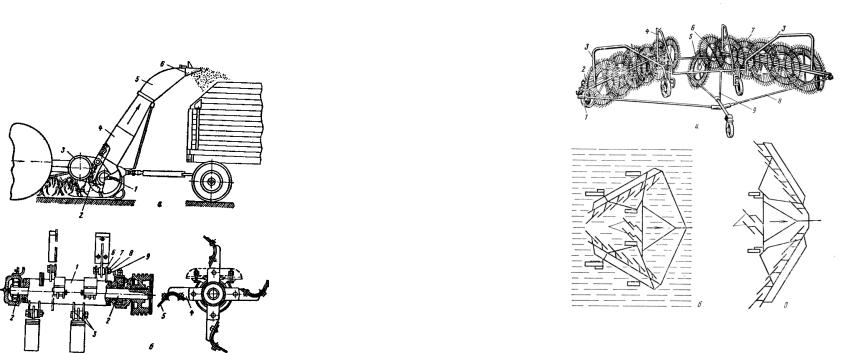

Косилка КС-2,1 (рис.1, а) однобрусная навешивается на трактор сзади по трехточечной схеме. Основной рабочий орган косилки - режущий аппарат 12.

Он шарнирно присоединен к раме косилки тяговой штангой 2 и удерживается в рабочем положении шпренгелем 10. Привод на режущий аппарат осуществляется от карданного вала трактора при помощи шкива-эксцентрика, клиноременной передачи, закрытой кожухом 7, и коробки ведущего шкива.

Рисунок 1 – Косилка скоростная КС-2,1

Подъем режущего аппарата производится гидравлическим механизмом трактора через систему тяг и рычагов 3, 1.

Режущий аппарат (рис.2, б) состоит из пальцевого бруса и ножа, совершающего возвратно-поступательные движения. Пальцевый брус 5 представляет собой стальную упругую полосу, к которой болтами крепятся литые пальцы 1. В верхней части палец имеет отросток 4, по бокам — усики 5, а сзади - буртик.

Усики и буртики предотвращают поворот пальца во время работы.

К пальцам прикреплены стальные пластины 7 с острыми боковыми гранями, называемые противорежущими пластинами.

Нож состоит из спинки 8 в виде стальной полосы сечением 20X5 мм, к которой прикреплены стальные пластины с острыми боковыми гранями - сегменты 2 и головка 13 с полым шаром 14. Ложечки 9 шатуна охватывают шар 14 и образуют шаровой шарнир.

Рисунок 2 – Режущий аппарат косилки КС-2,1

Во время срезания стеблей спинка ножа плотно прижимается к пальцевому брусу и быстро изнашивается. Чтобы уменьшить износ, к пальцевому брусу че-

61 |

62 |

рез каждые 38 см прикреплены пластинки трения 12. По мере износа пластин их перемещают вперед за счет того, что диаметр отверстий в пластинах больше диаметра крепежных болтов.

Прижимы 6, закрепленные над ножом, прижимают сегменты к противорежущим пластинам пальцев.

Пальцевый брус установлен на двух башмаках: внутреннем 15 и наружном 11, которые удерживают его на определенной высоте от поверхности поля. Под каждым башмаком находится полозок, задний конец которого можно поднимать и опускать, регулируя высоту среза массы.

Регулировки косилки преследуют цель наиболее полного срезания массы без загрязнения ее почвой. В первую очередь регулируется зазор между сегментами ножа и противорежущими пластинами пальцев режущего аппарата. Для этого снимается нож, по носкам пальцев натягивается шнур и путем установки прокладок между пальцевым брусом и пальцами добиваются, чтобы носки последних располагались на линии натянутого шнура. Затем устанавливается нож, проверяется зазор и, в случае необходимости, легкими ударами молотка подгибаются прижимные лапки. При этом добиваются, чтобы сегменты носками касались противорежущих пластин, а основаниями - пластин трения. После регулировки нож должен перемещаться легко, без заедания. В крайних положениях ножа середины сегментов и пальцев должны совпадать. Эту регулировку проводят смещением ножа за счет изменения длины шатуна. Наклон режущего аппарата регулируется поворотом тяговой штанги 2 в зависимости от рельефа поля и состояния массы. Если рельеф поля неровный, пальцы поднимают. При полеглой массе их наклоняют вниз.

Чтобы предохранить от поломки приводной шатун, его располагают на одной линии с режущим аппаратом. Для этого заранее изменением длины шпренгеля 10 наружный башмак 11 выносят вперед относительно внутреннего башмака 15 на 35 - 50 мм. Во время работы под действием нагрузки режущий аппарат отходит назад и располагается в одной плоскости с шатуном.

Давление башмаков на почву должно быть: внутреннего – 25 - 35 кгс, наружного – 8 - 15 кгс. Регулируют его изменением натяжения компенсационной пружины. Если давление на башмаки больше указанных величин, то они сгруживают почву, которая забивает режущий аппарат и ухудшает качество среза. При меньшем давлении башмаков на землю не обеспечивается требуемая высота среза.

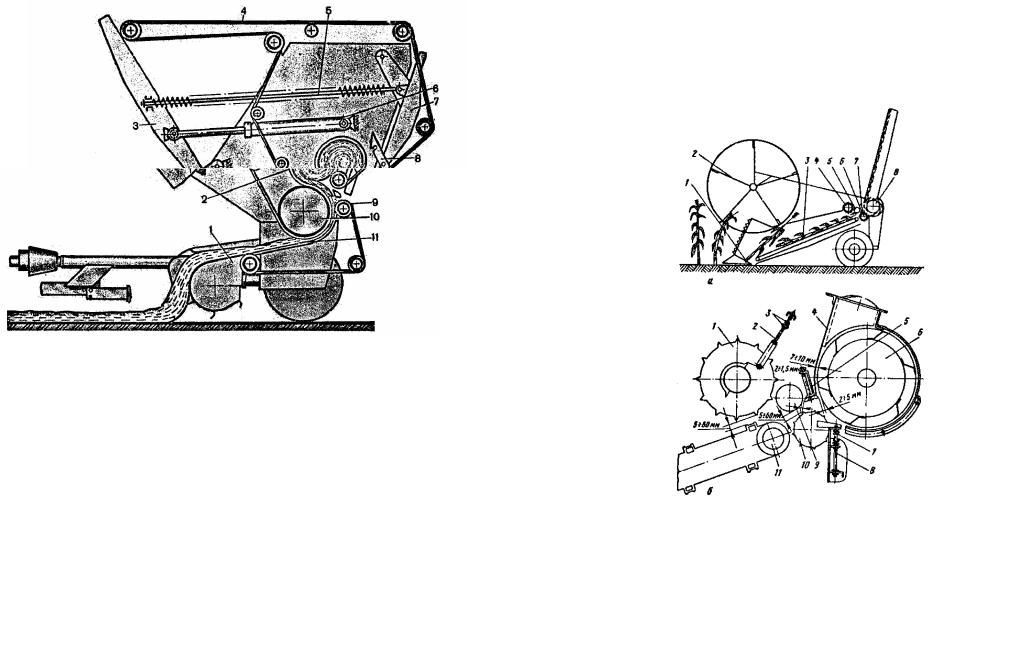

Техническая характеристика Косилка-измельчитель роторная КИР-1,5

Ширину захвата, |

м 1,5. |

Назначение

Она предназначена для скашивания и измельчения кукурузы, подсолнечника, трав и других культур при закладывании их на силос или использования в качестве зеленого корма. Измельченная масса может направляться в прицеп-

ленную сзади тележку или в рядом идущий транспорт. Процесс работы косилки протекает следующим образом.

Принцип работы

При движении косилки (рис.3 а) передний щит 2 наклоняет растения. Молотковые ножи барабана, встречая на своем пути наклоненные растения, срезают их, измельчают и выбрасывают измельченную массу в желоб, состоящий из трубопровода 4 и поворотной секции 5 с диффузором. Под влиянием воздушного потока, создаваемого измельчающим барабаном, масса поступает в транспортное средство.

Поворачивая секцию 5 рукояткой червячного механизма или гидравлическим устройством, равномерно распределяют массу по кузову тележки.

Общее устройство

Передний щит с противорежущими ножами представляет собой коробку, собранную из двух деталей. В нижней части щита расположена спинка ножа с укрепленными на ней противорежущими ножами. Зазор между молотками и противорежущими ножами устанавливается в пределах 12 - 15 мм, причем его регулируют за счет перемещения спинки ножа, в которой предусмотрены овальные отверстия.

Особое внимание обращают на крепление спинки ножа болтами, так как ослабление болтов может привести к аварии.

Барабан косилки (ротор) является основным рабочим органом машины, от качества сборки и правильной эксплуатации которого зависит работа измельчителя. Барабан (рис.3) представляет трубу 1 с цапфами 2, установленными в сферических подшипниках. На поверхности трубы по винтовой линии расположены проушины 5, к которым крепятся кронштейны 4 с ножами 5. Кронштейны 4 установлены на втулках 6 с помощью болта 7, гайки 8 и пружинной шайбы 9. Необходимо регулярно затягивать втулки 6 болтами 7, так как ослабленное крепление приводит к усиленному износу болтов, в результате чего они обрываются, и машина может быть выведена из строя. Изношенные втулки периодически заменяются, иначе машина сильно вибрирует и выходит из состояния равновесия. Явление вибрации наступает при поломке ножей или неправильной установке их.

Разница в весе двух противоположных ножей не должна превышать 5 г. Вращение на измельчающий барабан передается от вала отбора мощности

трактора через карданный вал и раздаточную коробку.

Регулировка косилки измельчителя

Зазор между шестернями раздаточной коробки регулируется прокладками, установленными между стаканом ведущей и корпусом ведомой шестерен. Конические подшипники регулируются прокладками, расположенными под крышками. Ослабление натяжения приводных ремней снижает обороты измельчающего барабана. Это приводит к ухудшению срезания растений и заби-

63 |

64 |

ванию выгрузного трубопровода измельченной массой. Натяжение считается нормальным в том случае, если ремень прогибается на величину, равную толщине его, при надавливании на середину ремня с усилием 7 - 9 кгс.

|

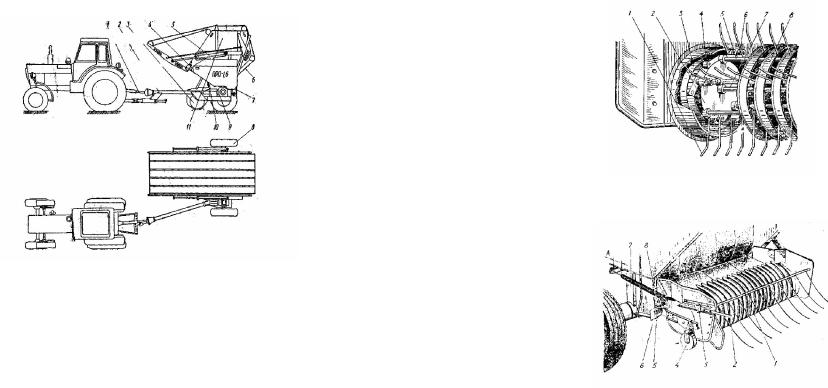

Рисунок 4 – Общее устройство граблей - валкователей колесно-пальцевых |

|

|

ГВК-6 |

|

Рисунок 3 – Косилка-измельчитель КИР-1,5 |

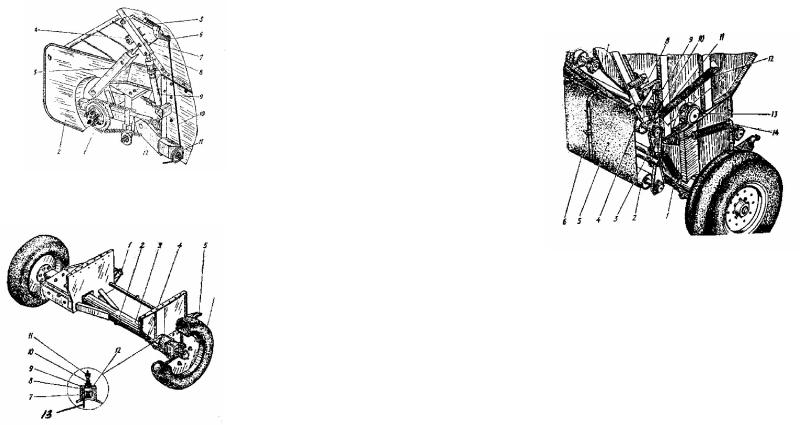

Пресс-подборщик рулонный ПРП-1,6 |

|

|

Назначение ПРП-1,6 . |

|

Грабли-валкователи колесно-пальцевые ГВК-6 |

Прицепной рулонный пресс-подборщик шириной захвата 1,6 м предназна- |

|

Грабли предназначены для ворошения сена, сгребания его в продольные |

чен для подбора валков естественных и сеяных трав или соломы и прессования |

|

валки и оборачивания валков. Грабли (рис.4, а) состоят из одинаковых по уст- |

их в тюки цилиндрической формы (рулоны) с одновременной автоматической |

|

ройству правой и левой секций и сцепки 9. Каждая секция имеет раму 2, кото- |

обвязкой. |

|

рая опирается на три опорных колеса 1 и связана со сцепкой брусьями 3, 4. На |

Техническая характеристика |

|

раме крепятся шесть пальцевых колес 7 —основных рабочих органов граблей. |

Рабочая скорость, км/ч |

до 9; |

Пальцевое колесо состоит из кольца и обода, соединенных спицами. К кольцу |

Пропускная способность, т/ч |

18; |

крепятся пружинные зубья, согнутые против направления движения. Колеса |

Диаметр рулона, мм |

до 1500; |

вращаются за счет сцепления зубьев с почвой. |

Длина рулона, мм |

1400; |

Для сгребания сена в валки раму 2 каждой секции устанавливают под уг- |

Масса рулона, кг |

до 500; |

лом к направлению движения (рис.4). При ворошении сена секции граблей по- |

Обвязывающий материал |

шпагат; |

ворачивает (рис.4, в) и пальцевые колеса лишь вспушивают сено. |

Расход на 1 т, кг |

0,35-0, 5. |

Чтобы обернуть массу в валке, используют только одну секцию и работают |

Устройство ПРП-1,6 |

|

с ней, как при сгребании. |

|

|

|

Основными составными частями пресс-подборщика являются: карданная |

|

передача 1 (рис. 5), сница 2, подборщик 3, механизм подъема подборщика 10, редуктор 9, колесный ход 8, транспортёр 7, прессующие ремни 6, гидросистема 5, обматывающий аппарат 4, прессовальная камера 11.

65 |

66 |

Рисунок - 5 Пресс-подборщик: 1-карданная передача; 2-сница; 3- подборщик;4- обматывающий аппарат; 5- гидросистема; 6- ремни прессующие; 7- транспортер; 8- колесный ход; 9- редуктор; 10механизм подъема подборщика; 11прессовальная камера.

Подборщик (рис.6) барабанного типа предназначен для подбора прессуемой массы из валков и подачи ее на подающие ремни транспортера. Направляющая дорожка 3 обусловливает движение пружинных зубьев 1 по заданной траектории. При помощи прижимной решетки 1 (рис. 3) происходит предварительное уплотнение прессуемой массы. Подъем и опускание подборщика осуществляется механизмом подъема.

Для предупреждения поломок вращающихся деталей подборщик снабжён предохранительной муфтой. Подборщик с помощью ограничителя 4 (рис.6) устанавливается в рабочее положение, при котором расстояние от конца пружинных зубьев до почвы остается 10 - 25 мм. При необходимости это расстояние можно увеличить, перемещая ролик ограничителя вверх по пазу. Для предохранения хомутов 6 от повреждений о неровности почвы подборщик оборудован копирующим колесом 4, давление которого на почву регулируется пружиной 7 (рис. 7).

Механизм подъёма (рис.8) предназначен для установки подборщика в рабочее и транспортное положение, а также быстрого подъёма при переездах через препятствия и поворотах агрегата.

Механизм подъёма снабжён упором 6, соединённым тросиком 10 со сницей прицепного устройства.

67

Рисунок - 6. Подборщик: 1- зуб пружинный; 2 — диск граблин; 3 — дорожка направляющая; 4 — ролик; 5 — граблина; 6 — державка; 7 — вал; 8—хомут.

Рисунок - 7. Подборщик с прижимной решеткой: 1 — решетка прижимная; 2 — ры-

чаг; 3 — ограничитель; 4 — колесо копирующее; 5 — ось; 6 — хомут; 7 — пружина; 8 — валик передний. (Прижимная решетка изображена в положении для работы на стационаре) А = 60-80мм.

При переводе сницы в рабочее положение упор 6 освобождаем ролик 7, и подборщик опускается в рабочее положение. При переводе сницы в транспортное положение поднятый гидроцилиндром 9 подборщик автоматически фиксируется упором 6.

Управление подъёмом и опусканием подборщика осуществляется из кабины трактора. В период работы подборщика рукоятку распределителя гидроцилиндров подъёма устанавливают в плавающее положение.

Барабан предназначен для привода прессующих ремней; установлен на кронштейнах рамы колесного хода между боковинами прессовальной камеры.

Колёсный ход (рис.9) является ходовой частью пресс-подборщика, на трубчатой оси которого монтируются основные узлы и механизмы. Передняя часть подборщика опирается на сницу прицепного устройства, а средняя часть на ось ходовых колёс.

68

Рисунок - 8. Механизм подъема подборщика: 1 -муфта предохранительная; 2 — под-

борщик; 3 — тяга; 4 -ограничитель; 5- пружина; 6 — упор; 7 — ролик; 8 — рычаг; 9-— гидроцилиндр; 10 — тросик; 11 — блок; 12 — дроссель.

Рисунок - 9 Колесный ход: 1— кронштейн подборщика левый; 2 — пробка контроля уровня масла; 3 — рама; 4 — тормоз колеса; 5 — кронштейн подборщика правый; 6 — колесо; 7 — горловина заливная; 8 — кольцо; 9 — пробка; 10 — вентиль; 11 — колпачок; 12 — шарик; 13маслоуказатель.

Трубчатая ось колёсного хода используется как резервуар для пневмогидроаккумулятора.

Для ручного затормаживания пресс-подборщика во время стоянки колёсный ход снабжен механическим тормозом. Тормоз также используется для затормаживания ходового колеса при переводе сницы из транспортного положения в рабочее и обратно.

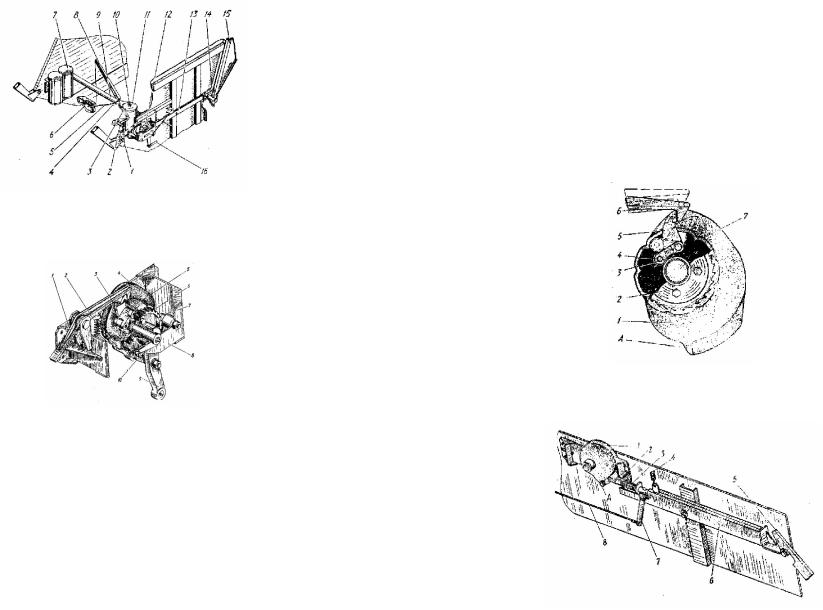

Подающий ленточный транспортёр 5 (рис.10) служит для предваритель-

ного уплотнения прессуемой массы и подачи её в прессовальную камеру. Он состоит из трёх плоских ремней и трёх валиков, установленных на раме колёсного хода. Задние валики 2 и 4 выполнены подвижными и предназначены:

верхний 4 для сжатия прессуемой массы, нижний 2- для натяжения и передачи вращения ремням транспортера.

Рисунок - 10. Транспортер: 1— пружина; 2 —валик нижний; 3— кронштейн; 4 — валик верхний; 5 — ремень транспортера; 6 — делитель; 7 — клапан; 8 — амортизатор; 9 — световозвращатель; 10 — отсекатель; 11— болт; 12 — пружина; 13 — опора барабана; 14 — валик передний.

Усилие сжатия предварительно прессуемой массы (подпрессовка рулона) регулируется натяжением пружин 1 и 12.

Прессовальная камера 11 (рис.5) состоит из пяти плоских ремней 6, ограниченных боковинами. На боковинах укреплены по амортизатору и гидроцилиндру 5. Привод прессующих ремней осуществляется от барабана смонтированного на кронштейнах рамы колёсного хода между боковинами прессовальной камеры.

Обматывающий аппарат предназначен для автоматической обмотки рулонов шпагатом. Обматывающий аппарат состоит из: механизма привода 12 (рис. 11) с муфтой включения, иглы 8, кассет 7 и 11, механизма обрезки шпагата 6 и рычага открытия защелок 13 с механизмом повторной обмотки.

Привод обматывающего аппарата осуществляется храповым механизмом 6 (рис. 12) через шатун от эксцентрика вала барабана привода прессующих ремней. Муфта храпового механизма 5 производит периодическое включение обматывающего аппарата. Игла 8 служит для подачи шпагата. Кассеты 7 и 11 предназначены для хранения шпагата. На крышке кассеты 11 крепится тормозок 10 (рис.11), состоящий из прижима и пружины, которые создают сопротивление вытягиванию шпагата.

Рычаг 13 (рис.11) предназначен для открытия защелок клапана после обмотки рулона шпагатом.

69 |

70 |

Рисунок - 11. Обматывающий аппарат: 1 — сектор включения; 2 — кривошип; 3, 5 —

тяги; 4 — поводок; 6 — механизм обрезки шпагата; 7, 11 — кассеты; 8 — игла; 9—траверса; 10 — тормозок; 12 — механизм привода; 13 — рычаг; 14—защелка; 15 — клапан; 16 — шатун.

Рисунок - 12 Механизм привода обматывающего аппарата: 1- защелка; 2- пружина; 3- собачка; 4- кулачок; 5- ведущая часть муфты; 6- храповик; 7 и 10собачки; 8- корпус; 9- рычаг.

Вся работа обматывающего аппарата происходит за один оборот кулач-

ка 4 (рис. 12). Начало работы отдельных составных частей и механизмов обматывающего аппарата строго согласовано между собой. По мере увеличения диаметра рулона натяжная рамка, поворачиваясь вместе с сектором включения 1 (рис.11), перекрывает конец защелки и поворачивает ее вокруг оси так, что другой конец защелки освобождает собачку 3 кулачка 4 (рис. 12). Собачка 3 под действием пружины прижимается роликом к внутренней поверхности постоянно вращающейся части 5 муфты включения. Один из выступов, находящихся на внутренней поверхности муфты, подходит к ролику собачки 3, после чего начинает вращаться кулачок 4, приводя в движение через кривошип 2 (рис. 11) тягу 3 иглы 8. Игла опускается и подает конец шпагата длиной 300-400 мм на транспортер. Шпагат, увлекаемый ремнями транспортера и находящейся на них прессуемой массой, подается в прессовальную камеру.

Опускаясь, игла поворачивает храповик механизма обрезки шпагата при помощи рычага 2, соединенного с иглой тягой 5 (рис. 11).

После подачи шпагата в прессовальную камеру игла медленно поворачивается, перемещая шпагат вдоль рулона. Рулон, вращаемый прессующими ремнями, наматывает на себя шпагат по спирали.

Одновременно с движением иглы выступ рычага скользит по боковой дорожке храповика, и нож 6 под действием пружины обрезает шпагат.

Затем кулачок 1 (рис. 13) выступом «А» проворачивает рычаг 13 (рис. 11) и освобождает защелки 14, удерживающие клапан 15. Под действием вращающегося рулона клапан 15 (рис.11) поднимается вверх, и рулон прессующими ремнями выбрасывается из прессовальной камеры на почву.

Рисунок - 13 Муфта включения: 1-кулачок; 2- ведущая часть муфты; 3-ролик; 4- ось; 5- собачка муфты; 6- защелка; 7- храповик. А- выступ управления рычагом открытия клапана выброса рулона; Б- звуковая дорожка.

Рисунок - 14 Механизм повторной обмотки: 1 — кулачок; 2 — упор; 3, 4—пружина; 5

— защелка; 6, 7-рычаги; 8 - канат.

71 |

72 |

При необходимости повторной обмотки рулона шпагатом (обрыв, окончание, запутывание шпагата и т. п.) тракторист, потянув за канат 8 (рис. 14), выводит из зацепления упор 2 с выступом «А» кулачка 1.

После опускания иглы нужно заправить шпагат. Далее процесс подачи шпагата и обмотки рулона повторяется.

В конце цикла работы обматывающего аппарата, завершаемого за один оборот кулачка, гребень собачки 5 (рис.13) подходит к выступу защелки и упирается в него. Здесь же ролик 3 собачки 5 выходит из зацепления с муфтой и кулачок 1 останавливается.

Обмотка рулона и его выброс из прессовальной камеры производится при остановленном агрегате.

Механизм привода. Рабочие органы приводятся в действие от ВОМ трактора и гидросистемы. Вращение от ВОМ через карданную передачу и фрикционную предохранительную муфту передается на конический редуктор.

От ведомого вала редуктора через цепные передачи вращения передаётся на подборщик и валик привода подающего транспортёра, а через шестерни – на вал барабана привода прессующих ремней. Затем эксцентриком вала барабана через шатун вращение передается на привод обматывающего аппарата.

Гидросистемой осуществляется натяжение прессующих ремней и изменение плотности прессования, возвращение рамки натяжного устройства в исходное положение после выброса рулона и перевода подборщика из рабочего положения в транспортное.

Работа гидросистемы. Рамка, поворачиваясь, перемещает штоки гидроцилиндров. Масло, вытесненное из полостей гидроцилиндров, поступает по рукавам и маслопроводу в клапан, выходы из которого закрыты шариками 2 и 7 (рис. 15). По мере поступления массы в пресс камеру натяжение ремней увеличивается, давление в полостях гидроцилиндров возрастает и масло, преодолевая сопротивление пружины 8, отжимает шарик 7 и через клапан поступает по маслопроводу в пневмоаккумулятор (рис.15).

После выброса рулона прессующие ремни находятся в свободном состоянии, давление в полостях гидроцилиндров падает, и шарик 7 пружиной 8 перекрывает выход масла обратно. А масло, находящееся под давлением в пневмогидроаккумуляторе по маслопроводу отжимая шарик 2 (рис. 15) поступает в гидроцилиндры, возвращая натяжную рамку в первоначальное положение.

Примечание. Дня открытия клапана выброса рулона, при проведении ТО или нарушении технологического процесса (захлёстывание прессующих ремней, набивании массы между барабанами и отсекателем и т.д.) рукоятку гидрораспределителя трактора из «плавающего» положения переводят в «рабочее». Так как давление гидросистемы трактора значительно превышает давление масла пресс-подборщика, то масло вытесняется в пневмогидроаккумулятор, и ремни ослабляются.

Рисунок - 15. Клапан: 1-корпус; 2,7- шарики; 3- крестовина; 4,10,11кольца; 5- штуцер; 6- манометр;8- пружина; 9- толкатель; 12корпус толкателя; 13-маховик.

Только после этого защелки 14 (рис. 11) удерживающие клапана 15 легко открываются.

По окончании работ рукоятку гидрораспределителя трактора переводят в положение "плавающее" а затем, после опускания ремней, - в "нейтральное".

Система сигнализации питается от электрооборудования трактора и предназначена для подачи звукового сигнала трактористу о начале обвязки рулона шпагатом. Обвязка рулона и его выброс из прессовальной камеры проводится при остановленном агрегате. Звуковые сигналы могут не работать, если разрегулирован кронштейн 1, загрязнена звуковая дорожка кулачка 4 (рис. 12), или повреждена проводка.

Технологический процесс работы

При движении агрегата вдоль валка пружинные пальцы подборщика 1 (рис.16) подхватывают массу и направляют её на ремни подающего транспортера 11. Между ветвями прессующих ремней 4 и ремнями транспортера, а также между подвижным валиком 9 происходит предварительное уплотнение прессуемой массы, которая затем подается в петлю 2 образованную прессующими ремнями.

Под действием движущихся прессующих ремней происходит петлеобразный изгиб слоя прессуемой массы, который является началом формирования рулона. По мере её поступления рулон увеличивается в диаметре до тех пор, пока сектор, расположенный на рамке, не нажмет на защелку. В этом случае рулон достиг заданного диаметра, значит, чем быстрее сектор коснется защелки, тем меньше будет размер (диаметр) рулона и наоборот.

Когда рулон достиг заданного диаметра, включается обматывающий аппарат. Чем сильнее натянуты прессующие ремни, тем выше плотность прессования. Обмотка рулона шпагатом производится при остановленном агрегате. После обмотки рулона освобождаются защелки 8, и под действием вращающегося рулона клапан 7 поднимется вверх, и ремни выбрасывают его на поверхность почвы. Затем гидроцилиндры 6 возвращают натяжную рамку 3 в исходное положение, натягивая этим прессующие ремни, и агрегат снова движется вдоль валка.

73 |

74 |

Рисунок - 16 Схема рабочего процесса рулонного пресс-подборщика ПРП-1,6:

1-подборщик; 2- начальная петля рулона; 3- рамка; 4- прессующий ремень; 5- подпружиненная штанга; 6- гидроцилиндр; 7- клапан; 8- защелка; 9- подвижный валик; 10барабан; 11транспортер.

Подготовка ПРП-1,6 к работе

Подготовка начинается с проверки его комплектности, подтяжки креплений и проведения технического обслуживания.

Пресс-подборщик агрегатируется с трактором "Беларусь", ЮМЗ - 6Л/6М, и Т - 40М/40АМ. Не разрешается осуществлять привод от синхронного ВОМ трактора. В зависимости от влажности и вида прессуемого материала рекомендуется плотность прессования на соломе 100-130 кг/м3, и на сене 130-170 кг/м3

.

Плотность прессования увеличивается с увеличением натяжения прессующих ремней, которое осуществляется натяжной рамкой 3 (рис. 16) и гидроцилиндрами 6. Плотность прессования регулируется поджатием или ослаблением пружины 8 (рис. 11) вращая маховичок 13 клапана.

Чем сильнее прижат шарик 7 пружинкой 8 к гнезду, тем выше давление, при котором срабатывает клапан, и тем сильнее натянуты прессующие ремни.

Настройку, как и проверку технического состояния всей машины, проводят по ходу технологического процесса.

Устройство комбайна КС-1,8

Комбайн состоит из двух основных частей: жатки и силосорезки.

Жатка (рис.17, а) состоит из платформы 4, ограниченной с двух сторон бортами. Борт правый 2 заканчивается в передней части полевым делителем, борт левый - левым делителем 12, Последний поднимает наклоненные во внешнюю сторону стебли и направляет их на платформу жатки.

Рисунок - 17 Комбайн КС-1,8 «Вихрь»: а •— технологическая схема; 1 — режущий аппарат; 2 — мотовило; 3 — транспортер жатки; 4, 6 — барабаны; 5 — гладкий валец; 7 — противорежущая пластина; 8 — измельчающий барабан; б — питающий и измельчающий аппарат; 1 — барабан верхний; 2, 8 — винты регулировочные; 3, 7 — пружины; 4 —-лист лобовой; 5 — брус противорежущий; 6-барабан измельчающий; 9 — валец гладкий; 10 — барабан нижний; 11 — вал ведущий транспортера жатки

Полевой делитель в зависимости от убираемой культуры может быть активным или пассивным. Для этого сегментный нож 1 приводится в действие или привод на него отключается и нож закрывается съемными щитками.

75 |

76 |

Рисунок - 18 Жатка комбайна КС-1,8 «Вихрь»: 6 — мотовило; 7 — планка; 2 — винт натяжной; 3 — шкив ведомый; 4 — тяга; 5 — рама мотовила; в — ремень клиновой; 7 — кронштейн силосорезки; 5 — пластина; 9 — подшипник; 10—шкив ведущий; 11 — стакан верхний; 12 — стакан нижний; 13 — амортизатор; 14 — шайба; 15 — гидроцилиндр; 16 — рукав высокого давления; 17 — ось; 19 — колесо мотовила; 20 — подвеска; 21 — луч; 22 — накладка; 23 — удлинитель планок; 24 — цепь привода мотовила

Для устранения потерь и попадания срезанной массы под транспортер на задней балке платформы установлены удлинители 6, а на бортах жатки — удлинители 5.

Переднее 10 и заднее 9 дно жатки, установленные под ее платформой, предназначены для предотвращения потерь и поддержки нижней ветви цепоч- но-планчатого транспортера.

Платформа жатки опирается на копирующий башмак, с помощью которого регулируется высота среза. Уравновешивающими пружинами регулируется давление на копирующий башмак и устраняется перекос жатки в горизонтальной плоскости.

Мотовило (рис.18, 6) пятилопастное расположено над режущим аппаратом. Крепится оно посредством подвесок 20 на раме, шарнирно-присоединенной к силосорезке. Поворот рамы 5 и подвесок 20 в шарнирах позволяет устанавливать мотовило в необходимое положение по высоте и по выносу его оси относительно режущего аппарата.

Подъем и опускание мотовила осуществляются двумя гидроцилиндрами 15. Для предотвращения поломок планок мотовила от задевания за платформу жатки в случае его опускания или уборке низкостебельных культур на штоке гидроцилиндра установлен ограничитель, состоящий из верхнего 11 и нижнего 12 стаканов, амортизатора 13 и шайбы 14 (рис. 18,б).

Привод на мотовило передается с помощью клинового ремня 6, натяжение которого регулируется винтом 2.

Силосорезка (рис.17,6) крепится на раме, опирающейся на два пневматических колеса. В силосорезку входят питающий и измельчающий аппараты, которые состоят из подпружиненных верхнего 1 и нижнего 10 барабанов, гладкого вальца 5, противорежущего бруса 5 и измельчающего барабана 6. Верхний и нижний барабаны питающего устройства меняют свое положение в зависимости от толщины слоя поступающей массы. Для установки необходимого положения барабанов 1, 10 служат регулировочные винты 2 и 5, расположенные с правой и левой сторон комбайна.

Измельчающий барабан - трехсекционный, состоит из вала с дисками, к поверхности которых крепятся спиральные ножи (9 или 18 шт., в зависимости от степени измельчения). Внутри приводного шкива измельчающего барабана смонтирована муфта свободного хода, обеспечивающая вращение барабана по инерции при отключенном приводе.

Для заточки ножей измельчающего барабана на силосорезке установлено заточное приспособление. Заточное приспособление состоит из кожуха, по направляющим которого перекатываются ролики заточной головки. Последняя имеет обойму с шлифовальным камнем. С помощью троса перемещается вдоль барабана и производит заточку ножей.

Силосопровод в зависимости от способа выгрузки измельченной массы применяется с боковой или задней выгрузкой. Силосопровод боковой выгрузки состоит из основания, средней части и козырька. Перевод верхней части силосопровода из рабочего положения в транспортное производится специальным механическим устройством.

Привод всех рабочих органов, за исключением мотовила, осуществляется от вала отбора мощности трактора через главный редуктор. Мотовило приводится от левого ходового колеса посредством трех цепных передач. Это обеспечивает согласованность скорости вращения мотовила с поступательной скоростью комбайна.

Гидравлическое оборудование комбайна состоит из двух гидроцилиндров подъема мотовила, регулятора козырька силосопровода, гидроцилиндра подъема жатки, металлических маслопроводов и рукавов высокого давления. Масло в гидроцилиндры и регулятор козырька подается от гидрораспределителя трактора. Гидроцилиндры и регулятор козырька - одностороннего действия. Поэтому к каждому из них подводится по одному маслопроводу, соединяющему полости гидроцилиндров с выводом гидрораспределителя трактора «подъем». Вывод гидрораспределителя «опускание» необходимо заглушить пробкой. Подъем жатки и мотовила осуществляется переводом соответствующих рукояток распределителя трактора в положение «подъем». Опускание жатки и мотовила происходит под действием собственного веса при установке рукояток распределителя в положение «плавающее».

Комбайн КС-1,8 комплектуется сменными рабочими органами - подборщиком, режущим аппаратом для трав и силосопроводом задней выгрузки.

77 |

78 |

Подборщик по принципу работы и конструкции аналогичен подборщику СК-ЗУ зернового комбайна и унифицирован с ним (различные у них только ширина захвата, навеска и привод).

Режущий аппарат для трав аналогичен по конструкции режущему аппарату для грубостебельных культур. Отличие заключается только в величине шага между сегментами ножа (76,2 мм).

Регулировка рабочих органов

Регулировки комбайна преследуют цель — обеспечить качественный срез и измельчение стеблей, а также надежность привода рабочих органов.

Натяжение цепочно-планчатого транспортера жатки осуществляется перемещением платформы относи вращении штурвала, относительно силосорезки специальными болтами. Планки транспортера должны касаться на длине 0,7 - 1 м направляющих заднего и переднего дна жатки.

Натяжение ремней привода измельчающего барабана регулируют так, чтобы усилие в 3 - 4 кгс, приложенное в средней части верхней ветви ремня, прогибало его на 14 - 16 мм. Перетяжка ремней может привести к поломке вала барабана.

Натяжение ремня привода мотовила регулируют так, чтобы усилие в 2 кгс прогибало его на 12—14 мм.

Для того чтобы мотовило автоматически включалось при переводе жатки в рабочее положение, регулируют зазор между кулачками муфты включения. Если муфта выключена, то зазор между ее кулачками должен быть 3—5 мм.

Величину зазора между ножами измельчающего барабана и противорежущими пластинами устанавливают в пределах 2—5 мм. Для этого открывают крышку измельчающего барабана и смотровые люки силосопровода. Затем смещением подшипников измельчающего барабана регулируют зазор между всеми ножами и противорежущими пластинами. После регулировки проверяют вращение барабана от руки.

У мотовила регулируют его диаметр выдвижением лучей, высоту расположения - выносными гидроцилиндрами, положение относительно ножа - перестановкой тяги 4 (рис. 18,6) по отверстиям рамы 5 мотовила.

Степень натяжения уравновешивающих пружин жатки проверяют по давлению копирующего башмака на почву. При правильно отрегулированных пружинах давление башмака на почву должно быть 30 - 50 кгс. Правый блок пружин натягивают несколько больше, чем левый. Следует отметить, что неправильная регулировка пружин затрудняет подъем жатки, приводит к изгибу и поломке рычага подъемного механизма и быстрому износу копирующего башмака.

Хороший срез стеблей возможен при правильной регулировке режущего аппарата. Путем подгибания пальцев или установкой прокладок под них добиваются, чтобы носки сегментов ножа касались вкладышей пальцев, а между основанием сегмента и вкладышами был зазор 0,3 - 1,5 мм. Центрируют нож так же, как у сенокосилок и валковых жаток.

Питающий аппарат регулируют в зависимости от вида убираемой культуры и урожайности. В нем регулируют (рис. 17): зазор (А) между верхним барабаном и планками транспортера, зазор (Б) между нижним барабаном и гладким вальцом.

Кроме того, изменяют скорость подачи массы сменой звездочек на ведомом валу главного редуктора и ведущем валу транспортера, скорость перемещения сегментного ножа - сменой звездочек, и зазором между противорежущей пластиной и ножами барабана.

Занятие 8

Тема: Машины для уборки кукурузы на зерно

Цель: изучение общего устройства, принципа работы и способов регулировки машин и приспособлений к зерноуборочным комбайнам применяемыми для уборки кукурузы на зерно.

Оборудование: учебные плакаты: КОП-1,4В «Херсонец-7».

Порядок выполнения работы:

1.Изучить общее устройство кукурузоуборочного комбайна КОП-1,4В «Херсо-

нец-7».

2.Ознакомиться с технологической схемой работы прицепного комбайна.

3.Ознакомьтесь с приспособлениями к зерноуборочным комбайнам применяемыми для уборки кукурузы на зерно.

Контрольные вопросы:

1.Как подготовить к работе и отрегулировать прицепной комбайн «Херсонец- 7»?

2.Какие приспособления к зерноуборочным комбайнам применяют для уборки кукурузы на зерно?

Методические указания Кукурузоуборочный комбайн КОП-1,4В «Херсонец-7»

Назначение

Двухрядный прицепной комбайн «Херсонец-7» ручьевого типа применяют для уборки кукурузы в фазе полной спелости, посеянной с междурядьями 70 - 90 см и расстоянием между растениями в рядке не менее 20 см.

Комбайн срезает растения, отделяет от стеблей початки и освобождает их от оберток, подает початки в прицепную тележку, измельчает стебли и подает измельченную массу вместе с обертками в кузов движущейся рядом автомашины или тракторной тележки.

Комбайн может быть переоборудован для уборки кукурузы в стадии мо- лочно-восковой спелости на силос с отделением и сбором в тележку початков и

79 |

80 |