NM / Тема_12

.pdf161

Аморфный сплав, не содержащий хрома, корродирует быстрее, чем кри-

сталлическое железо, однако по мере увеличения содержания хрома скорость коррозии аморфного сплава резко снижается и при содержании 8 % (ат.) Сr и

более не фиксируется микровесами после выдержки в течение 168 ч. Коррози-

онная стойкость сплавов с содержанием хрома выше 8 % (ат.) на несколько по-

рядков превышает стойкость классических коррозионностойких сталей.

Аморфные сплавы практически не подвержены питтинговой коррозии,

даже в случае анодной поляризации в соляной кислоте.

Высокая стойкость против коррозии обусловлена образованием на по-

верхности пассивирующих пленок, обладающих высокими защитными свойст-

вами, высокой степенью однородности и быстротой образования. Помимо хро-

ма повышению коррозионной стойкости способствует введение фосфора. В

пленке высокохромистых кристаллических сталей всегда присутствуют микро-

поры, которые со временем преобразуются в очаги коррозии. На аморфных сплавах, содержащих определенное количество хрома и фосфора, пассивирую-

щая пленка высокой степени однородности может образоваться даже в 1 н.

НС1. Образование однородной пассивирующей пленки обеспечивается хими-

ческой и структурной однородностью аморфной фазы, лишенной кристалличе-

ских дефектов, таких как выделения избыточной фазы, сегрегационные образо-

вания и границы зерен.

Сплав Fe45Cr25Mo10P13C7, пассивируясь даже в таком концентрированном растворе, как 12 н. раствор соляной кислоты при 60°С, вообще почти не корро-

дирует. По своей коррозионной стойкости этот сплав превосходит даже метал-

лический тантал.

12.4 Нанокристаллические сплавы

Нанокристаллические сплавы (НКС) представляют собой сплавы со сме-

шанной аморфно-кристаллической структурой. Такая структура может состоять из кристаллов твердого раствора кремния в α-Fe размером 10 – 20 нм (нанокри-

162

сталлы) и аморфной фазы, образующей тонкую (в несколько атомных слоев)

оболочку вокруг этих кристаллитов.

Для нанокристаллических сплавов Fe73,5Cu1Nb3Si13,5B9, получивших за рубежом название Finimet, характерно сочетание высоких значений магнитной индукции Bs > 1,2 Тл с гистерезисными магнитными свойствами на уровне маг-

нитомягких кристаллических и аморфных сплавов (µнач = 105).

Нанокристаллы твердого раствора кремния в α-Fe содержат около 18 – 20 % (ат.) кремния, причем твердый раствор находится в частично упорядоченном состоянии. После оптимальной с точки зрения магнитных свойств термической обработки (отжиг при 530 – 550°С в течение 1 ч) объемная доля аморфной фазы составляет 20 – 40 %. Эта фаза обогащена Nb, Сu и В по сравнению с составом исходного аморфного сплава.

По сравнению с другими нанокристаллическими сплавами у сплава

Finemet самые лучшие магнитные свойства, он производится и используется в промышленных масштабах. Отечественной промышленностью выпускается сплав 5БДСР примерно такого же химического состава.

В Японии НКС с высокими свойствами выпускаются в виде ленты тол-

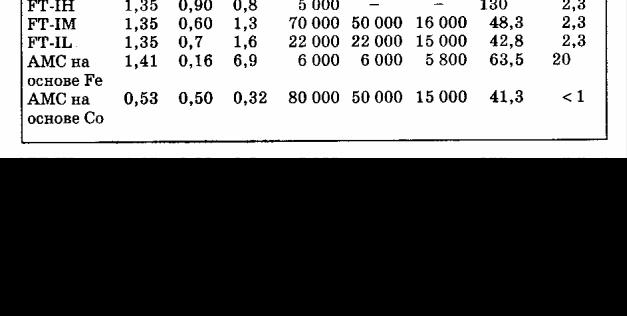

щиной до 40 мкм и шириной 0,5 – 100 мм и маркируются FT-I. Составы этих сплавов отвечают формуле Fe(74,5-х)CuхNb3Si13,5B9. Магнитные свойства этих сплавов приведены в таблице 12.3.

163

НКС применяют в сердечниках силовых и измерительных трансформато-

ров тока промышленной и повышенной частот (50 – 100 кГц), импульсных вы-

сокочастотных трансформаторов, роторов электродвигателей, датчиках, пере-

ключателях и других устройствах, основными требованиями к которым явля-

ются большая индукция насыщения, малые потери на перемагничивание, высо-

кие значения проницаемости.

Нанокристаллические материалы обладают высокой коррозионной стой-

костью. Опыты показали, что обычные углеродистые стали в наноструктурном состоянии обладают более высокими антикоррозионными свойствами, чем специальные нержавеющие стали. Наноструктурный нитинол демонстрирует исключительную сверхупругость и эффект памяти формы. Свойства магнито-

твердых и магнитомягких материалов значительно превышают характеристики аналогов в обычной кристаллической форме.

Особый интерес представляют механические свойства объемных наност-

руктурных материалов. Уменьшение размера зерна металла с 10 мкм до 10 нм дает повышение прочности примерно в 30 раз. Кроме того, возможно появле-

ние низкотемпературной и высокоскоростной сверхпластичности.

12.4Основные области применения аморфных металлических материалов

Аморфные элинвары используют для изготовления сейсмодатчиков, мем-

бран манометров, датчиков скорости, ускорения и крутящего момента; пружин часовых механизмов, весов, индикаторов часового типа и других прецизионных пружинных устройств. В ФРГ разработан сплав марки Vitrovac-0080, содержа-

щий 78 % никеля, бор и кремний. Сплав имеет прочность при растяжении σв = 2000 МПа, модуль Юнга 1,5·105 МПа, плотность 8 г/см3, электросопротивление

0,9 Ом·мм2/м, предел выносливости при изгибе около 800 МПа на базе 107 цик-

лов. Сплав рекомендуется для изготовления пружин, мембран и контактов.

Аморфные материалы используют для армирования трубок высокого

164

давления, изготовления металлокорда шин и др. В перспективе возможно при-

менение аморфных сплавов для изготовления маховиков. Такие маховики мо-

гут использоваться для аккумулирования энергии и покрытия пиковых нагру-

зок на электростанциях, для улучшения рабочих характеристик автомобилей и т. д.

АМС на основе железа применяются как материалы для сердечников вы-

сокочастотных трансформаторов различного назначения, дросселей, магнитных усилителей. Это обусловлено низкими суммарными потерями, которые в луч-

ших АМС данного класса оказываются на порядок ниже, чем у кремнистых электротехнических сталей.

Сплавы Fe – Si – В с высоким магнитным насыщением были предложены для замены обычного кристаллического сплава Fe – Si в сердечниках транс-

форматоров, а также сплавов Ni – Fe с высокой магнитной проницаемостью.

Отсутствие магнитокристаллической анизотропии в сочетании с довольно вы-

соким электросопротивлением снижает потери на вихревые токи, в особенно-

сти на высоких частотах. Потери в сердечниках из разработанного в Японии аморфного сплава Fe81B13Si4C2 составляют 0,06 Вт/кг, т. е. примерно в двадцать раз ниже, чем потери в текстурованных листах трансформаторной стали. Эко-

номия за счет снижения гистерезисных потерь энергии при использовании сплава Fe83B15Si2 вместо трансформаторных сталей составит только в США 300

млн. долл/год. Эта область применения металлических стекол имеет широкую перспективу.

Помимо чрезвычайно высокой начальной магнитной проницаемости, осо-

бенно на высоких частотах (10 кГц), а также нулевой магнитострикции метал-

лические стекла на основе кобальта имеют высокую твердость и хорошие кор-

розионные характеристики, поэтому они находят применение в качестве мате-

риалов для магнитных записывающих головок. Высокие характеристики и ши-

рокое применение нашел разработанный в Японии сплав Fe5Co70Si10B15. Мето-

дом закалки в валках производят ленту толщиной 50 мкм и шириной 15 мм с прекрасным качеством обеих поверхностей (шероховатость ± 3 мкм). Вследст-

165

вие высокой плотности магнитного потока и высокой износостойкости записы-

вающие головки, изготовленные из такой ленты, имеют лучшие общие харак-

теристики, чем ферритные головки, а также головки из пермаллоев. Эти мате-

риалы находят применение в звуко-, видео-, компьютерном и другом записы-

вающем оборудовании.

Ленты из аморфных кобальтовых сплавов применяют в сердечниках ма-

логабаритных высокочастотных трансформаторов различного назначения, в

частности для источников вторичного питания и магнитных усилителей. Их используют в детекторах утечки тока, системах телекоммуникаций и в качестве датчиков (в том числе типа феррозондовых), для магнитных экранов и темпе-

ратурночувствительных датчиков, а также высокочувствительных магнитных преобразователей.

Высокая прочность в сочетании с коррозионной стойкостью позволяют использовать аморфные сплавы для изготовления кабелей, работающих в кон-

такте с морской водой, а также изделий, условия эксплуатации которых связа-

ны с воздействием агрессивных сред.

Сочетание высокой прочности, коррозионной стойкости и износостойко-

сти, а также магнитомягких свойств обуславливает возможность и других об-

ластей применения. Например, возможно использование таких стекол в качест-

ве индукторов в устройствах магнитной сепарации. Изделия, сплетенные из ленты, использовали в качестве магнитных экранов. Преимущество этих мате-

риалов в том, что их можно разрезать и изгибать для получения необходимой формы, не снижая при этом их магнитных характеристик.

Поскольку стекла представляют собой сильно переохлажденную жид-

кость, их кристаллизация при нагреве обычно происходит с сильным зароды-

шеобразованием, что позволяет получать однородный чрезвычайно мелкозер-

нистый металл. Такая кристаллическая фаза не может быть получена обычны-

ми методами обработки. Это открывает возможность получения специальных припоев в виде тонкой ленты. Такая лента легко изгибается, ее можно резать и подвергать штамповке для получения оптимальной конфигурации. Весьма

166

важным для пайки является то, что лента гомогенна по составу и обеспечивает надежный контакт во всех точках изделий, подвергаемых пайке. Припои имеют высокую коррозионную стойкость. Они используются в авиационной и косми-

ческой технике.

В перспективе возможно получение сверхпроводящих кабелей путем

кристаллизации исходной аморфной фазы.

Известно также применение аморфных сплавов в качестве катализаторов химических реакций. Например, аморфный сплав Pd – Rh оказался катализато-

ром для реакции разложения NaCl на NaOH и С12, а сплавы на основе железа обеспечивают больший выход (около 80 %) по сравнению с порошком железа

(около 15 %) в реакции синтеза |

|

4Н2 + 2СО = С2Н4 + 2Н2О. |

(12.1) |

Аморфные металлы часто называют материалами будущего, что обуслов-

лено уникальностью их свойств, не встречающихся у обычных кристалличе-

ских металлов. Сведения об основных областях применения аморфных метал-

лических материалов содержатся в таблице 12.4.

Широкому распространению аморфных металлов препятствуют высокая

167

себестоимость, сравнительно низкая термическая устойчивость, а также малые размеры получаемых лент, проволоки, гранул. Кроме того, применение аморф-

ных сплавов в конструкциях ограничено из-за их низкой свариваемости.