NM / Тема_11

.pdf141

11 ПОРОШКОВЫЕ МАТЕРИАЛЫ

11.1 Общие сведения

Методы порошковой металлургии позволяют создавать принципиально новые материалы, которые сложно или даже невозможно получить другими способами. Порошковая металлургия дает возможность свести к минимуму от-

ходы металла в стружку, упростить технологию изготовления деталей и сни-

зить трудоемкость их производства.

Технологический процесс изготовления изделий из порошков включает получение порошков, подготовку шихты, формование, спекание, горячее прес-

сование и штамповку. Иногда применяют дополнительную обработку, состоя-

щую из пропитки деталей смазками, термической и химико-термической обра-

ботки, калибровки и обработки резанием.

Размеры частиц порошка обычно составляют от 0,1 мкм до 0,1 мм. Более крупные фракции называют гранулами, а более мелкие – пудрой.

Металлические порошки получают физико-механическими и химико-

металлургическими способами. В основе физико-механических способов полу-

чения порошков лежат методы механического измельчения металлов в твердом и жидком состояниях. К ним относятся дробление и размол стружки в мельни-

цах, распыление расплавленного металла струей сжатого воздуха, газа или жидкости, грануляция при литье расплавленного металла в жидкость и пр.

К химико-металлургическим способам относятся способы восстановле-

ния металлов из оксидов, электролитическое осаждение металлов из водных растворов солей, термическая диссоциация карбонильных соединений метал-

лов.

При формовании заготовок из порошков определенного химического со-

става прессованием им придают форму и размеры готовых деталей, после чего направляют на спекание. При спекании непрочные прессованные заготовки превращаются в прочное спеченное тело со свойствами, приближающимися к

142

свойствам беспористого компактного материала. Температура спекания деталей из конструкционных материалов на основе железа с добавками графита, никеля и других компонентов составляет 1100 – 1200°С. Температура спекания изде-

лий антифрикционного назначения на основе железа составляет 1000 – 1050°С,

на основе бронзы – 850 – 950°С. Спекание проводят в течение 0,5 – 1,5 ч в на-

гревательных печах, как правило, в защитной атмосфере или в вакууме для предотвращения окисления частиц порошка. Для получения более высоких ха-

рактеристик механических и служебных свойств материалов и повышения точ-

ности размеров после формования и спекания дополнительно производят горя-

чее прессование, штамповку, прокатку и термическую обработку.

В ряде случаев дополнительно проводят химико-термическую обработку деталей из порошковых материалов. Цементацию и нитроцементацию приме-

няют для повышения твердости и износостойкости поверхностного слоя. Суль-

фидирование применяется с целью уменьшения коэффициента трения для по-

вышения износостойкости и твердости железных и железо-графитовых изде-

лий. Оксидирование обработкой паром применяется для повышения износо-

стойкости и коррозионной стойкости порошковых деталей на железной основе.

11.2. Конструкционные материалы

Различают конструкционные порошковые материалы общего назначения,

заменяющие обычные углеродистые и легированные стали, чугуны и цветные металлы, и материалы, обладающие специальными свойствами – высокой изно-

состойкостью, твердостью, жаропрочностью, коррозионной стойкостью, спе-

цифическими магнитными и электрическими характеристиками. В зависимости от условий нагружения различают мало-, средне- и тяжелонагруженные детали,

которые в свою очередь делятся на тяжелонагруженные статическими и дина-

мическими усилиями.

Чем выше требования по прочности, тем меньше должна быть пористость металла. Порошковые детали делятся на четыре группы по плотности (пористо-

143

сти).

Тяжелонагруженные статическими усилиями детали изготовляют из по-

рошков углеродистых или легированных сталей и цветных сплавов. Пористость материала не должна превышать 9 %. Изделия получают холодным прессова-

нием и спеканием с последующей дополнительной горячей и холодной штам-

повкой или горячим прессованием. Применяют также пропитку легкоплавкими металлическими расплавами с последующей термической обработкой.

Тяжелонагруженные динамическими нагрузками детали изготавливают из порошков углеродистых и легированных сталей и сплавов цветных металлов с пористостью не более 2 %. В этом случае проводят холодное прессование,

спекание, горячую штамповку, горячее прессование или химико-термическую обработку.

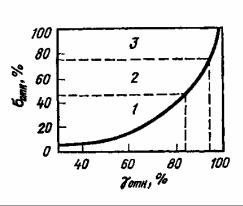

На рисунке 11.1 представлена зависимость относительной прочности σотн

= (σпор/σкомп)·100% от относительной плотности γотн = (γпop/γкомп)·100% порошко-

вых материалов при различных технологических процессах формообразования,

где σпор, γпор – прочность и плотность порошковых материалов; σкомп, γкомп –

прочность и плотность компактных материалов.

Рисунок 11.1 – Зависимость относительной прочности порошковых конструкционных ма- териалов от их относительной плотности и тех- нологии формообразования:

1 – статическое холодное прессование; 2 – вы- сокоскоростное холодное прессование; 3 – го- рячая штамповка

С увеличением плотности одновременно возрастают пластичность и ударная вязкость. Изменяя пористость, можно регулировать плотность и меха-

нические свойства, подбирать материалы с заданным уровнем свойств для кон-

кретных условий работы изделий.

Порошковые стали по механическим свойствам могут не уступать литым

144

и кованым сталям соответствующего состава. Так мартенситно-стареющие ста-

ли, благодаря возможности повышения содержания титана до 2 – 3 % имеют σв до 2000 МПа при KCU от 30 до 40 Дж/см2.

Основой для получения порошковых коррозионностойких материалов обычно служат порошки сталей и сплавов определенного состава.

Перспективно использование порошков титана и его сплавов для изго-

товления тяжелонагруженных деталей. Высокие механические свойства по-

рошковых изделий на основе титана (σв = 650 – 900 МПа, δ = 8 – 16%) позволи-

ли применить их для изготовления шатунов автомобильных двигателей. Это позволило существенно уменьшить массу, снизить инерционные силы и повы-

сить мощность двигателя. Из порошков титана организовано серийное произ-

водство таких деталей, как втулки, крышки, трубы для химического и пищевого машиностроения, приборостроения и др.

11.3. Антифрикционные материалы

Для изготовления подшипников скольжения, уплотнений, подпятников наряду с литыми сплавами (бронзы, баббиты и чугуны) используют антифрик-

ционные материалы, изготовленные методом порошковой металлургии. Они создаются на основе меди или железа и содержат вещества типа твердых смазок

(графит, сульфиды и др.), что обеспечивает им заданные механические и экс-

плуатационные свойства.

Антифрикционные порошковые материалы характеризуются низким ко-

эффициентом трения, хорошей износостойкостью, способностью легко прира-

батываться к валу и выдерживать значительные нагрузки. Они обладают рядом преимуществ по сравнению с обычными антифрикционными материалами. Их износостойкость в несколько раз выше, чем у бронз и баббитов. Они работают при более высоких скоростях и давлениях. Наличие в структуре пористости, ре-

гулируемой в широких пределах (до 35 %), позволяет предварительно пропи-

тывать их смазочными маслами. Во время работы по мере нагревания масло,

145

удерживаемое в порах и мельчайших каналах материала капиллярными силами,

постепенно вытесняется наружу и образует смазочную пленку на рабочей по-

верхности. При остановке и последующем охлаждении подшипника масло час-

тично всасывается обратно в поры. Поэтому пористые подшипники могут рабо-

тать длительное время без дополнительной смазки. Эффект самосмазываемости в пропитанных маслом пористых подшипниках без подвода смазки извне мо-

жет сохраняться в течение 3000 – 5000 ч.

Композиционные антифрикционные порошковые материалы позволяют иметь равномерно распределенные включения из веществ, играющих роль твердой смазки. К таким веществам относятся графит, сульфиды, пластмассы и некоторые другие соединения. Такие материалы имеют сравнительно низкий коэффициент трения при работе в режиме сухого трения без жидкой смазки.

Сочетание повышенных антифрикционных свойств твердых смазок и пластмасс со свойствами металлов позволяет получать материалы, способные работать в воде, агрессивных жидкостях, бензине, различных газовых средах, в вакууме, а

также в условиях высоких и низких температур.

Порошковые антифрикционные материалы могут представлять собой каркасные конструкции, в которых каркас выполнен из прочного материала, а

промежутки заполнены более мягким материалом. Можно, наоборот, иметь мягкую матрицу с равномерно распределенными твердыми включениями раз-

ной степени дисперсности, повышающими работоспособность подшипников.

Эти особенности позволяют осуществлять направленное регулирование свойств порошковых антифрикционных материалов применительно к конкрет-

ным условиям эксплуатации.

Внедрение порошковых подшипников скольжения повышает надежность и долговечность работающего оборудования, снижает трудоемкость процесса их изготовления, позволяет уменьшить отходы металла в стружку, обеспечива-

ет экономию дефицитных цветных металлов и сплавов.

146

11.4. Фрикционные материалы

Порошковые фрикционные материалы предназначены для работы в раз-

личных тормозных и передаточных узлах автомобилей, гусеничных машин, до-

рожных и строительных механизмов, самолетов, станков, прессов и т. п. Фрик-

ционные элементы из порошковых материалов изготовляют в виде дисков, сек-

торных накладок и колодок различной конфигурации. Применяют порошковые фрикционные материалы на основе меди и на основе железа.

Порошковые материалы на основе оловянистых и алюминиевых бронз,

содержащие свинец, графит и железо, предназначены преимущественно для ра-

боты в условиях трения со среднеуглеродистыми сталями с твердостью 40 – 45 HRC при давлении до 35 МПа и скорости скольжения до 50 м/с. При меньших давлениях и скоростях до 5 м/с используют металлопластмассовые материалы.

Порошковые материалы на основе железа, содержащие добавки меди,

графита, оксида кремния, асбеста, сульфата бария, предназначены для работы в условиях трения при давлениях до 300 МПа и скоростях до 60 м/с в паре с чу-

гуном либо легированной сталью в тормозных устройствах различной конст-

рукции – дисковых, колодочных, ленточных тормозах.

В сравнении с асбофрикционными материалами порошковые материалы обладают более высокими значениями термо- и износостойкости (в 2 – 4 раза),

а в некоторых случаях, например при работе с легированным чугуном, и более высоким (на 15 – 25 %) коэффициентом трения.

11.5. Пористые фильтрующие элементы

Для изготовления фильтрующих элементов обычно применяют ткани,

войлок, керамику, фарфор, а также сетчатые фильтры из различных материа-

лов. Их недостатками являются низкая коррозионная стойкость, недостаточная механическая прочность, низкая термостойкость и жаропрочность. В большин-

стве случаев они не допускают высоких перепадов давлений и с трудом подда-

147

ются регенерации.

Высокопористые порошковые металлические материалы благодаря жест-

кому пространственному каркасу имеют более высокую прочность. Они вы-

держивают резкие колебания температур, легко обрабатываются, свариваются и паяются, обеспечивают необходимую коррозионную стойкость, жаростойкость,

теплопроводность. Вследствие высокой пористости они имеют хорошую про-

ницаемость для жидкостей и газов при достаточно тонкой фильтрации (до 30

мкм). Эти материалы легко регенерируются и при этом почти полностью вос-

станавливают свои первоначальные свойства. Они не засоряют фильтрующиеся жидкости или газы материалами фильтра.

Технология изготовления металлических пористых элементов зависит от их формы и размеров. Фильтры небольших размеров изготовляют спеканием свободно засыпанного порошка. Для более крупных фильтров применяют хо-

лодное прессование и последующее спекание. Для получения тонких пористых лент применяют прокатку.

Для изготовления пористых проницаемых элементов применяют порошки различных металлов и сплавов: углеродистых и коррозионностойких сталей различных марок, сплавов никеля с хромом и молибденом, сплавов меди, тита-

на, алюминия, вольфрама, молибдена и др. В технике наибольшее распростра-

нение получили фильтры из коррозионностойкой стали, бронзы, сплавов нике-

ля и титана.

Применение порошковых материалов позволяет увеличить срок службы насосов, двигателей и других агрегатов, работающих на очищенных жидкостях.

С их помощью повышается эффективность химических процессов и улучшает-

ся качество вакуумной продукции, создаются предпосылки для получения ма-

териалов с новыми свойствами.

11.6. Инструментальные порошковые стали

Получение порошков быстрорежущих сталей осуществляется методами

148

газового и водного распыления. Основные технологические операции получе-

ния порошковых заготовок инструмента методом газового распыления произ-

водятся в следующей последовательности (процесс ASEA-Stora): 1) распыление расплава азотом; 2) рассев фракций; 3) загрузка в контейнер; 4) вакууми-

рование, заполнение азотом и заварка контейнера; 5) холодное изостатическое прессование (ХИП) контейнера; 6) нагрев контейнера; 7) горячее изостатиче-

ское прессование (ГИП) контейнера; 8) пластическое деформирование заготов-

ки; 9) изготовление окончательного сорта; 10) передача прутков на изготовле-

ние инструмента.

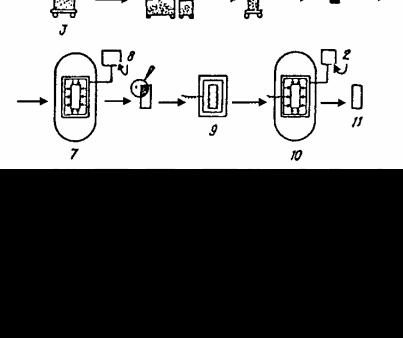

Схема процесса приведена на рисунке 11.2.

Рисунок 11.2 – Схема способа «ASEA – Stora»:

1 – заливка расплава; 2 – подача газа; 3 – распыление; 4 – рассев; 5 – заполнение контейнера порошком; 6 – заварка внешней крышки контейнера и контроль герметичности; 7 – ХИП; 8 – контроль герметичности; 9 – предварительный нагрев; 10 – ГИП; 11 – прессование заготовки

Метод порошковой металлургии позволяет получать инструментальные стали с более высокими физико-механическими и эксплуатационными свойст-

вами.

Недостаток быстрорежущих сталей обычного передела заключается в не-

149

равномерном распределении карбидов. В порошковых сталях карбидной ликва-

ции нет. Порошковая металлургия обеспечивает снижение потерь материала,

уменьшение энергозатрат, а также необходимое изменение химического соста-

ва. За счет измельчения структуры и более равномерного распределения карби-

дов износостойкость порошковой быстрорежущей стали выше, чем обычной, в 1,5 – 3 раза.

Технология ГИП используется во многих странах, однако необходимость применения сложной аппаратуры снижает ее экономичность. Более экономич-

ной считается горячая экструзия, при которой порошковые заготовки после спекания пористостью менее 10 % подвергают обжатию высокой степени

(свыше 90 %).

Как правило, при производстве порошковой быстрорежущей стали ис-

пользуются порошки с размером частиц менее 600 мкм. Температура спекания зависит от содержания углерода. Для стали с содержанием углерода 1 % она составляет 1240оС, при увеличении содержания углерода до 1,6 % – 1200°С.

Порошковая металлургия обеспечивает мелкозернистую структуру изде-

лий из быстрорежущей стали, повышает их прочность и вязкость, а также изно-

состойкость.

Порошковые высоколегированные инструментальные стали применяют также для штампов. Хромо-молибденовая сталь типа Х12М высокой плотности используется для изготовления инструмента для ударного выдавливания.

11.7. Карбидостали

Карбидосталями называют порошковые материалы, состоящие из легиро-

ванной стальной матрицы и карбидов с массовой долей от 20 до 70 %. В каче-

стве карбидной составляющей чаще всего применяют карбид титана. Матрица из легированной стали выполняет роль связки с равномерно распределенными в ней карбидами.

Приготовление порошковой смеси состоит в смешивании порошка ТiC с

150

порошком стали-связки заданного состава либо со смесью порошка железа с порошками легирующих компонентов.

В качестве металла-связки обычно используются легированные инстру-

ментальные стали марок XI2М, Х4Н2МВ, Х6ВЗМ, 5Х6ВМ2, Р6М5К5.

Карбидостали после закалки и отпуска обладают высокой твердостью и износостойкостью. По комплексу свойств они занимают промежуточное поло-

жение между твердыми сплавами и быстрорежущими сталями.

Кроме инструментов разного назначения их можно использовать для из-

готовления деталей, подвергающихся интенсивному износу: втулок, валиков,

подшипников, зубчатых колес, кулачков, а также деталей, работающих в усло-

виях гидроабразивного износа, при повышенных температурах и в коррозион-

ных средах. В качестве матрицы могут использоваться инструментальные, кон-

струкционные, нержавеющие и другие стали, что определяется назначением карбидосталей.

Карбидостали обладают высокой твердостью при нагреве, сравнительно низким коэффициентом трения, устойчивостью против адгезии при обработке материалов, незначительным изменением размеров при термической обработке.

Карбидостали легче инструментальных сталей на 12 %, твердых сплавов – на 50 %.