Металловедение

.pdf241

Нержавеющие стали. Углеродистые и низколегированные стали не ус-

тойчивы против коррозии. Антикоррозионными свойствами обладает сталь в том случае, если она содержит большое количество хрома или хрома и никеля.

Химический состав некоторых нержавеющих сталей приведен в табл.15.

Хромистые нержавеющие стали. Содержание хрома в нержавеющей ста-

ли должно быть не менее 12%. При меньшем содержании хрома сталь не спо-

собна сопротивляться коррозии, так как ее электродный потенциал становится отрицательным.

Наибольшая коррозионная стойкость стали 12X13 (мартенситно-

ферритного класса) достигается после закалки в масле с температуры 1000-

1100° С, отпуска при 700-750° С и полировки. Структура после термической обработки - феррит и карбиды хрома. Твердость НВ200-250. Эта сталь стойка в слабоагрессивных средах (воздух, вода, пар). Применяется для деталей с повы-

шенной пластичностью (клапаны гидравлических прессов, предметы домаш-

него обихода и др.).

Таблица 15

Химический состав (%) некоторых нержавеющих сталей (ГОСТ 5632-72)

Марка стали |

Класс стали |

Элементы |

|

|

Прочие |

|

|

|

|

|

элементы |

|

|

С |

Сг |

Ni |

|

|

|

|

|||

|

|

|

|

|

|

12X13 |

Мартеисптно- |

0,09-0,15 |

12-14 |

- |

- |

|

ферритный |

|

|

|

|

40X13 |

Мартенсит- |

0,36-0,45 |

12-14 |

- |

- |

|

ный |

|

|

|

|

12X17 |

Ферритный |

≤0,12 |

16-18 |

- |

- |

0КХ17Т |

» |

≤0,08 |

16-18 |

- |

5.С-0,8 Ti |

12Х18НЭ |

Аустенитный |

≤0,12 |

17-19 |

8-10 |

- |

12Х18Н9Т |

|

≤0,12 |

17-19 |

8-10 |

5.С-0,8 Ti |

|

» |

|

|

|

|

04Х18Н10 |

» |

≤0,04 |

17-19 |

9-11 |

- |

10Х14П4НЗ |

» |

0,09-0,14 |

12,5-14 |

2,8- |

1315 Mn |

|

|

|

|

3,5 |

|

09X15Н8Ю |

Аустенитно- |

≤0,09 |

14-16 |

7-9,4 |

0,7-1,3 А1 |

|

мартснснтный |

|

|

|

|

08Х21Н6М2Т |

Аустенитно- |

≤0,08 |

20-22 |

5,5- |

1,8-2,5 Мо |

|

фсррптный |

|

|

6,5 |

0,2-0,1 Ti |

|

|

|

|

|

|

242

Сталь 40X13 (мартенситного класса) применяют после закалки в масле с температуры 1000-1050° С и отпуска при температуре 180-200° С со шлифо-

ванной и полированной поверхностью. После термической обработки эта сталь обладает высокой твердостью (HRC52-55), структура мартенсит; применяется для хирургических инструментов, пружин, предметов домашнего обихода и др.

Более коррозионностойка (в кислотных средах) сталь ферритного класса

12X17, применяемая (в отожженном состоянии) для оборудования азотнокис-

лотных заводов и заводов пищевой промышленности. Для изготовления свар-

ных конструкций эта сталь не рекомендуется в связи с тем, что при нагреве ее до температур выше 900-950° С и быстрого охлаждения (при сварке) происхо-

дит обеднение периферийной зоны зерен хромом (ниже 12%), вследствие выде-

ления карбидов хрома на их границах, что приводит к межкристаллитной кор-

розии.

Для предотвращения этого вида коррозии применяют сталь с титаном

(08Х17Т). Титан связывает углерод в тугоплавкие карбиды TiC, не растворяю-

щиеся в феррите при нагреве, и поэтому выделения карбидов хрома и обедне-

ния хромом периферийной зоны зерен не происходит. Сталь 08Х17Т применя-

ют для тех же целей, что и сталь 12X17, а также и для сварных конструкций.

Хромоникелевые нержавеющие стали. Эти стали содержат большое ко-

личество хрома и никеля, мало углерода и относятся к аустенитному классу.

Кроме аустенита, в этих сталях находятся карбиды хрома.

Для получения однофазной структуры аустенита сталь (например, 12X18119) закаливают в воде с температуры 1100-1150° С; при этом достигает-

ся наиболее высокая коррозионная стойкость, но прочность сравнительно не-

высокая. Для повышения прочности сталь подвергают холодной пластической деформации и применяют в виде холоднокатаного листа и ленты для различных деталей.

243

Так же как и хромистая сталь ферритного класса, сталь 12Х18Н9 склонна к межкристаллитной коррозии при нагреве закаленной стали до 550-750° С (на-

пример, при сварке или при работе в условиях повышенных температур). При-

чины возникновения межкристаллитной коррозии те же - обеднение перифе-

рийной зоны зерен хромом ниже 12% вследствие выделения из аустенита кар-

бидов хрома.

Для предотвращения межкристаллитной коррозии в состав стали вводят титан (например, сталь 12Х18Н9Т) или снижают в стали содержание углерода

(например, сталь 04Х18Н10).

Хромоникелевые нержавеющие стали аустенитного класса имеют боль-

шую коррозионную стойкость, чем хромистые нержавеющие стали, и их широ-

ко применяют в химической, нефтяной и пищевой промышленности, в авто-

строении, транспортном машиностроении, а также в строительстве.

Для экономии дорогостоящего никеля его частично заменяют марганцем.

Например, сталь 10Х14Г14НЗ рекомендуется как заменитель стали 12Х18Н9.

Сталь аустенитно-мартенситного класса 09Х15Н8Ю применяют для тяжелона-

груженных деталей, работающих в атмосферных, уксуснокислых и других со-

левых средах и для упругих элементов. Сталь аустенитно-ферритного класса

08Х21Н6М2Т применяют для изготовления деталей и сварных конструкций,

работающих в средах повышенной агрессивности - уксуснокислых, сернокис-

лых, фосфорнокислых.

Рассмотрим теперь стали с особыми физическими свойствами.

§ 2. Магнитные стали и сплавы

Основными характеристиками магнитных сталей и сплавов являются сле-

дующие магнитные свойства: остаточная индукция Вr, выраженная в гауссах

(Гс), коэрцитивная сила Нc - в эрстедах (Э) и магнитная проницаемость μ.

Магнитная проницаемость μ = B/H, где В - магнитная индукция, т. е.

число магнитных силовых линий, проходящих через 1 см2 сечения образца;

244

Н - напряжение магнитного поля (намагничивающая сила), т. е. сила, с которой магнитное поле действует на изолированный магнитный полюс, равный едини-

це, Э.

Если магнитная проницаемость положительная, т. е. больше единицы, то такие тела называются парамагнитными, а если отрицательная (меньше едини-

цы), то - диамагнитными. Частным случаем парамагнитных тел являются фер-

ромагнитные тела - железо, никель и кобальт, магнитная проницаемость кото-

рых во много раз больше, чем у других парамагнитных тел.

Магнитные сплавы в зависимости от коэрцитивной силы и магнитной проницаемости делят на магнитотвердые - сплавы с большой коэрцитивной си-

лой, малой магнитной проницаемостью, их применяют для постоянных магни-

тов, и магнитомягкие, для которых характерны малая коэрцитивная сила и вы-

сокая магнитная проницаемость (трансформаторная и динамная стали).

Магнитотвердые стали и сплавы. Эти стали и сплавы, применяемые для изготовления постоянных магнитов, имеют большую устойчивую коэрци-

тивную силу. Такими материалами являются высокоуглеродистые стали, леги-

рованные стали и специальные сплавы, химический состав и магнитные свой-

ства которых приведены в табл. 16.

Таблица 16

Химический состав (%) и магнитные свойства некоторых сталей и спла-

вов для постоянных магнитов

Марка |

Элементы |

|

|

|

Магнитные свойства |

||

стали |

С |

Сr |

Со |

Ni, AI, Сu |

остаточ- |

коэрци- |

|

|

|

|

|

|

ная |

ин- |

тивная |

|

|

|

|

|

дукция Вr, |

сила Нc, Э |

|

|

|

|

|

|

Гс |

|

|

|

|

|

|

|

не менее |

|

|

ЕХ |

0,95-1,10 |

1,30-1,60 |

- |

- |

9 000 |

|

53 |

ЕХЗ |

0,90-1,10 |

2,80-3,60 |

- |

- |

9 500 |

|

60 |

ЕХ5К5 |

0,90-1,05 |

5,50-6,50 |

5,50- |

- |

8 500 |

|

100 |

Сплав |

- |

- |

6,50 24 |

14Ni; |

- |

|

- |

ЮНДК24 |

|

|

|

9Аl; 4Сu |

12 300 |

|

500 |

245

Углеродистые стали (У10 - У12) после закалки имеют достаточно боль-

шую коэрцитивную силу (Нc = 60-65 Э), но так как они прокаливаются на не-

большую глубину, то их применяют для изготовления магнитов сечением 4-7

мм.

Хромистые стали по сравнению с углеродистыми прокаливаются значи-

тельно глубже, поэтому из них изготовляют более крупные магниты. Магнит-

ные свойства этих сталей такие же, как и углеродистых; хромо кобальтовые стали имеют более высокие магнитные свойства.

Специальные магнитные сплавы имеют очень высокие магнитные свой-

ства, что позволяет изготовлять из них магниты небольшого размера, но боль-

шой мощности. Магнитные сплавы имеют очень высокую твердость, но хрупки и не обрабатываются резанием. Магниты этих сплавов изготовляют литьем или спеканием из порошка.

Магнитомягкие стали и сплавы. Эти стали и сплавы имеют малую коэр-

цитивную силу и большую магнитную проницаемость. Магнитомягкими мате-

риалами являются электротехническое железо (железо Армко), электротехни-

ческая сталь и железоникелевые сплавы (пермалои).

Электротехническое железо (марки Э, ЭА, ЗАА) содержит не более

0,04%С, имеет высокую магнитную проницаемость (μmax = = 3500-4500 Гс/Э) и

малую коэрцитивную силу (Нc = 0,8-1,2 Э) и применяется для сердечников, по-

люсных наконечников электромагнитов и др.

Электротехническая сталь (ГОСТ 802-58) содержит кремний, растворен-

ный в феррите. Он сильно увеличивает магнитную проницаемость (μmax = 8000-

17 000 Гс/Э), снижает коэрцитивную силу (Нc = 0,4-0,6 Э).

Более высокие магнитные свойства имеет крупнозернистая с определен-

ной структурой, т. е. преимущественным расположением зерен вдоль листа,

электротехническая сталь при содержании в ней менее 0,05% С.

246

Электротехническую горячекатаную сталь по содержанию кремния делят на четыре группы: низколегированная (0,8-1,8% Si) - Э11, Э12, Э13; среднеле-

гированная (1,8-2,8% Si) - Э21, Э22; повышеннолегированная (2,8-3,8% Si) -

Э31, Э32; высоколегированная (3,8-4,8% Si) - Э41 - Э48.

Буква Э означает, что сталь электротехническая, первая цифра (1-4) - со-

держание кремния (в процентах), вторая цифра (1-8) - гарантированные ГОСТ электрические и магнитные свойства. При маркировке холоднокатаной стали после первых двух цифр ставят или один нуль (например, Э310, Э340), обозна-

чающий, что сталь текстурованная, или два нуля (например, Э1100, Э3200) -

сталь малотекстурованная.

Стали групп Э1 и Э2 называют динамной сталью, а стали групп' ЭЗ и Э4 -

трансформаторной сталью. Динамная сталь содержит меньше кремния и поэто-

му по сравнению с трансформаторной сталью более пластична, но менее маг-

нитомягкая.

Трансформаторная сталь относится к ферритному классу сталей и имеет высокие магнитные свойства, но она более хрупкая.

Железоникелееые сплавы (пермаллои) - эти сплавы содержат 45-80% ни-

келя, и дополнительно их легируют хромом, кремнием-, молибденом. Магнит-

ная проницаемость этих сплазов очень вы-' сокая.

Наиболее высокие свойства имеет пермаллрй марки 79НМ (79% Ni и 4%)

Mo). После специальной термической обработки его магнитная проницае-

мость μ0 = 30 000 и μmax = 220 000 Гс/Э.

Из-за очень высокой начальной магнитной проницаемости пермаллои применяют в аппаратуре, работающей в слабых полях (телефон, радио).

Ферриты-магнитомягкие материалы, получаемые спеканием смеси по-

рошков ферромагнитной окиси железа Fe203 и окислов двухвалентных металлов типа МО (ZnO, NiO, MgO и др.). В отличие от других магнптомягких материа-

лов у ферритов очень высокое удельное электросопротивление, достигающее

247

1012 Ом·см, что определяет их применение в устройствах, работающих в облас-

ти высоких и сверхвысоких частот.

§ 3. Сплавы с высоким электросопротивлением

Эти сплавы применяют для изготовления электронагревателей и для эле-

ментов сопротивлений и реостатов.

Сплавы для электронагревателей обладают высокой жаростойкостью, вы-

соким электрическим сопротивлением, удовлетворительной пластичностью в холодном состоянии. Указанным требованиям удовлетворяют железохромоа-

люминиевые сплавы, например, марок Х13Ю4 - фехраль (≤0,15% С; 12-15% Сr; 3,5-5,5% А1), ОХ23Ю5 - хромаль (≤0,05%С; 21,5-23,5% Сr; 4,6-5,3% Аl) и ни-

келевые сплавы, например, марок X15IT60-ферронихром, содержащий 25%) Fe,

Х20Н80 - нихром. Стойкость нагревателей из железохромоалюминиевых спла-

вов выше, чем у нихромов. Сплавы производят в виде проволоки и ленты и их применяют для бытовых приборов (сплавы Х13Ю4, Х15Н60, Х20Н80), а также для промышленных и лабораторных печей (сплав ОХ23Ю5).

Сплавы для элементов сопротивления и реостатов обладают высоким электросопротивлением, малой величиной температурного коэффициента элек-

тросопротивления в области рабочих температур и неизменностью электриче-

ских свойств во времени. Указанным требованиям удовлетворяют сплавы ман-

ганин МНМцЗ-12 (11,5-13% Мn; 2,5-3,5% Ni; Сu - остальное) и константан МНМц40-1,5 (1-2% Мn; 39-41% Ni; Сu - остальное). Эти сплавы имеют очень малый температурный коэффициент электросопротивления в области темпера-

тур: манганин от -60 до +800С и константан от -60 до +350° С.

§ 4. Сплавы с заданным коэффициентом теплового расширения

Эти сплавы содержат большое количество никеля. Сплав 36Н, называе-

мый инваром (≤0,05% Си 35-37% Ni), почти не расширяется при температурах от -60 до +1000 С. Он применяется для деталей приборов, требующих постоян-

248

ных размеров в интервале климатических изменений температур (детали геоде-

зических мерных приборов и др.).

Сплав 29НК, называемый коваром (≤0,03% С; 28,5- 29,5% Ni; 17-18% Со),

имеет низкий коэффициент теплового расширения в интервале температур от -

70 до +420° С. Он применяется для деталей, впаиваемых в стекло при создании вакуумноплотных спаев,

§5. Сплавы с заданными упругими свойствами

Кэтим сплавам относится сплав 40КХНМ (0,07-0,12% С; 15-17% Ni; 19-

21% Сr; 6,4-7,4% Мо; 39-41% Со). Это высокопрочный с высокими упругими свойствами, немагнитный, коррозионностойкий в агрессивных средах сплав.

Применяется для заводных пружин часовых механизмов, витых цилиндриче-

ских пружин, работающих при температурах до 400° С.

К ним относится также сплав 42НХТЮ (≤0,05% С; 41,5- 43,5% Ni; 5,3-

5,9% Сr; 2,4-3% Ti; 0,5-1% А1). Это высокопрочный сплав с низким темпера-

турным коэффициентом модуля упругости до 100СС. Он применяется для упру-

гих чувствительных элементов, работающих при температуре до 100° С.

249

Глава XV

ЧУГУН

Чугуном называют сплавы железа с углеродом с содержанием более 2% С (точнее более 2,14% С -точка Е на диаграмме Fe-Fe3C, см. рис. 65).

В зависимости от состояния углерода в чугуне различают:

белый чугун, в котором весь углерод связан в цементит (структуры бело-

го чугуна рассмотрены в гл. VI);

серый чугун, в котором весь углерод находится в свободном состоянии в виде графита или часть углерода (большая) находится в виде

графита, а часть в связанном состоянии в виде цементита, но количество связанного углерода равно или меньше эвтектоидного. Форма графита пла-

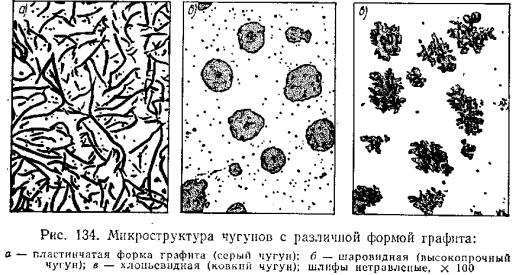

стинчатая (рис. 134, а);

высокопрочный чугун, то же, что серый чугун, но форма графита шаро-

видная (рис. 134, б);

ковкий чугун, то же, что серый чугун, но форма графита хлопьевидная

(рис. 134, в).

Как видно из приведенной классификации чугуна, отличи-

тельной осо-

бенностью се-

рого, высоко-

прочного и ков-

кого чугунов

250

является наличие в структуре свободного углерода - графита. В зависимости от формы и расположения графитных включений они в большей или меньшей степени ослабляют металлическую основу, в которой находятся,

§ 1. Серый чугун

Смешанная кристаллизация. Диаграмма состояния сплавов системы же-

лезо - цементит (Fe - Fe3C, см. рис. 65) характеризует образование структур бе-

лых чугунов, в которых углерод находится в связанном состоянии в виде це-

ментита. В белых чугунах нет свободного углерода, т. е. нет графита.

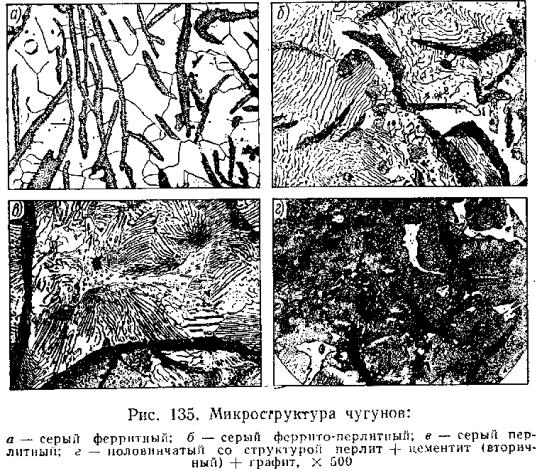

Диаграмма состояния сплавов системы железо - графит (см. рис. 71) ха-

рактеризует образование структур чугуна, в котором весь углерод находится в свободном состоянии в виде графита, т. е. нет цементита и структура феррито-

графитная (рис. 135, а).