Металловедение

.pdf221

Жаростойкость сталей аустенитного класса 800-8500 С. Для работы при

800-1100° С применяют жаропрочные сплавы на никелевой основе, например ХН77ТЮР, ХН55ВМТФКЮ для лопаток турбин. Эти сплавы стареющие и под-

вергаются такой же термической обработке (закалке и старению), как и ста-

реющие стали аустенитного класса. Жаростойкость сплавов на никелевой осно-

ве до 1200° С.

Марка стали (сплава) |

Класс стали |

|

|

Эле- |

|

|

Прочие элементы |

|

|

|

|

менты |

|

|

|

|

|

С |

Cr |

Ni |

Mo |

V |

|

|

|

|

|

|

|

|

|

15ХМ |

Перлитный |

0,11-0,18 |

0,-1,1 |

- |

0,4-0,55 |

- |

- |

12Х1МФ |

> |

0,08-0,15 |

0,9-1,2 |

- |

0,25-0,35 |

0,15-0,3 |

- |

15X11МФ |

Мартенситный > |

0,12-0,19 |

10-11,5 |

- |

0,6-0,8 |

0,25-0,4 |

- |

40Х9С2 |

> |

0,35-0,45 |

8-10 |

- |

- |

- |

2-3 Si |

20Х12ВНМФ |

Аустенитный |

0,17-0,23 |

10,5-12,5 |

0,5-0,9 |

0,5-0,7 |

0,15-0,3 |

0,5-0,9 Мп; 0,7-1,1 W |

09Х14Н16Б |

> |

0,07-0,12 |

13-15 |

14-17 |

- |

- |

1-2 Мп; 0,9-1,3 Nb |

45Х14Н14В2М |

> |

0,4-0,5 |

13-15 |

13-15 |

0,25-0,4 |

- |

2-2,8% W |

40Х15Н7Г7Ф2МС |

Сплав |

0,38-0,47 |

14-16 |

6-8 Ос- |

0,65-0,95 |

1,5-1,9 |

0,9-1,4 Si; 6-8 Мп |

ХН77ТЮР |

|

≤0,07 |

19-22 |

нова |

- |

- |

2,4-2,8 Ti; ≤0,01 В |

|

> |

|

|

|

|

|

0,0-1 Al |

ХН55ВМТФКЮ |

|

≤0,12 |

9-12 |

> |

4-6 |

0,2-0,8 |

1,4-2 Ti; 3,6-4,5 Al |

|

|

|

|

|

|

|

4,5-6,5 W |

|

|

|

|

|

|

|

12-16 Co; ≤0,02 В |

|

|

|

|

|

|

|

|

состав Химический 72) |

11 Таблица |

ГОСТ(сплавов и сталей жаропрочных некоторых (%) |

|

-5632 |

222 |

223

Глава XIII

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ И ТВЕРДЫЕ СПЛАВЫ

Инструментальные стали применяют для изготовления трех основных групп инструмента: режущего, измерительного и штампов. В связи с условиями работы инструмента к инструментальным сталям предъявляют определенные требования.

Сталь для режущего инструмента (резцы, сверла, метчики, фрезы, про-

тяжки и др.) должна обладать высокой твердостью, превышающей твердость обрабатываемого материала; износостойкостью; теплостойкостью, т. е. способ-

ностью стали сохранять при нагреве рабочей кромки, возникающем в эксплуа-

тации, структуру и свойства, необходимые для резания.

Измерительный инструмент (гладкие и резьбовые калибры и др.) служит для проверки размеров изготовляемых деталей.

Сталь для измерительного инструмента должна быть твердой и длитель-

ное время сохранять размеры и форму инструмента.

Штампы служат для деформирования металла в холодном и горячем со-

стояниях.

Сталь для штампов холодного деформирования (вытяжные, гибочные,

высадочные штампы, дыропробивные пуансоны, ролики для накатывания резь-

бы и др.) должна иметь высокую твердость, износостойкость и достаточную вязкость.

Сталь для штампов горячего деформирования (ковочные, прошивные, об-

резные штампы и др.) должна иметь высокие механические свойства, которые должны сохраняться и при повышенных температурах, глубоко прокаливаться и обладать стойкостью против разгара.

В связи с различными условиями работы инструментальные стали но на-

значению делят на следующие группы: стали для режущих инструментов; стали для измерительных инструментов; штамповые стали.

224

В особую группу инструментальных материалов входят так называемые твердые сплавы, применяемые для инструмента, работающего при особо высо-

ких скоростях резания.

§ 1. Стали для режущих инструментов

Режущий инструмент изготовляют из углеродистых, легированных и бы-

строрежущих сталей.

Углеродистые стали. Это заэвтектоидные стали марок У9 (0,9% С), У10 (1,0% С), У11 (1,1% С), У12 (1,2% С).

Основной исходной хорошо обрабатывающейся структурой заэвтектоид-

ной стали является зернистый перлит; цементитная сетка не допускается. По-

этому заэвтектондную сталь отжигают по одному из режимов отжига на зерни-

стый перлит.

Углеродистую инструментальную сталь для получения высокой твердо-

сти (HRC60-64) закаливают в воде с 770-810° С, но, несмотря на быстрое охла-

ждение, инструмент прокаливается на небольшую глубину - диаметром до 10-

12 мм. Структура после закалки - мартенсит и цементит.

Отпускают инструмент из углеродистых инструментальных сталей при разных температурах (160-240° С) в зависимости от назначения инструмента и требуемой твердости.

Высокая твердость закаленной стали сохраняется при нагреве (отпуске)

до 200° С. При более высоких температурах нагрева (выше 200° С) твердость значительно понижается.

Поэтому инструмент, изготовленный из углеродистых инструментальных сталей, должен работать в таких условиях, чтобы в процессе работы режущая кромка не нагревалась до температуры выше 200° С.

Сталь У9 применяют для ножовочных полотен и деревообрабатывающего инструмента (сверла, фрезы, ножи и др.). Стали У10, У11, У12 - для различного металлорежущего инструмента (сверла, метчики, развертки, фрезы, плашки и

225

др.), напильников. Сталь У13 - для бритвенных ножей, лезвий острого хирурги-

ческого инструмента, напильников.

Легированные стали. Химический состав некоторых легированных ста-

лей, применяемых для изготовления режущих инструментов, приведен в табл.

12.

По сравнению с углеродистыми легированные стали 9ХФ, 11ХФ, 13Х

имеют следующие преимущества: более равномерное распределение карбидов в структуре; меньший рост зерна при нагреве под закалку; большую прокали-

ваемость (возможность применения для инструмента большего сечения); боль-

шую пластичность в отожженном состоянии; возможность применения при за-

калке более умеренных охладителей - масла, горячих сред (меньшая деформа-

ция инструмента); более высокую прочность (при изгибе) в закаленном состоя-

нии; более высокие режущие свойства; более постоянные и однородные свой-

ства в разновременно обрабатываемых партиях инструмента.

Таблица 12

Химический состав (%) некоторых легированных сталей для режущих инструментов (ГОСТ 5950-73)

Марка |

Элементы |

|

|

|

|

стали |

С |

Mn |

Si |

Cr |

W, V |

9ХФ |

0,80-0,90 |

0,30-0,60 |

0,15-0,35 |

0,40-0,70 |

0,15-0,30V |

11ХФ |

1,05-1,15 |

0,40-0,70 |

0,15-0,35 |

0,40-0,70 |

0,15-0,30 V |

13Х |

1,25-1,40 |

0,30-0,60 |

0,15-0,35 |

0,40-0,70 |

- |

X |

0,95-1,10 |

0,15-0,40 |

0,15-0,35 |

1,30-1,65 |

- |

9ХС |

0,85-0,95 |

0,30-0,60 |

1,20-1,60 |

0,95-1,25 |

- |

ХВГ |

0,90-1,05 |

0,80-1,10 |

0,15-0,35 |

0,90-1,20 |

1,20-1,60W |

ХВСГ |

0,95-1,05 |

0,60-0,90 |

0,65-1,00 |

0,60-1,10 |

0,50-0,80W |

|

|

|

|

|

0,05-0,15V |

Назначение этих сталей следующее: 9ХФ - для круглых и ленточных пил,

для ножей при холодной резке металла; 11ХФ - для метчиков и другого режу-

щего инструмента диаметром до 30 мм, закаливаемого с охлаждением в горя-

чих средах; 13Х - для бритвенных ножей и лезвий, острого хирургического ин-

струмента, шаберов, гравировального инструмента.

226

Основной легирующий элемент в сталях X, 9ХС, ХВГ, ХВСГ - хром.

Сталь X легирована только хромом. Повышенное содержание хрома значитель-

но увеличивает прокаливаемость. Сталь X прокаливается в масле насквозь в се-

чении до 25 мм (твердость в середине не ниже HRC60), а сталь У10 только в сечении до 5 мм. Применяют сталь X для токарных, строгальных и долбежных резцов в лекальных и ремонтных мастерских. Сталь 9ХС кроме хрома легиро-

вана кремнием. По сравнению со сталью X она имеет большую прокаливае-

мость - до 35 мм; повышенную теплостойкость - до 250-260° С (сталь X до 200-

210° С); лучшие режущие свойства; более равномерное распределение карби-

дов. Из стали 9ХС изготовляют сверла, развертки, фрезы, метчики, плашки.

Сталь ХВГ легирована хромом, вольфрамом и марганцем. Она имеет большую прокаливаемость, чем сталь 9ХС, - до 45 мм. Являясь малодеформи-

рующейся сталью, глубоко прокаливающейся, сталь ХВГ применяют для круп-

ных и длинных протяжек, длинных метчиков, длинных разверток и т. п.

Сталь ХВСГ - сложнолегированная сталь и по сравнению с 9ХС и ХВГ лучше закаливается и прокаливается. При охлаждении в масле она прокалива-

ется насквозь в сечении до 80 мм. Она меньше чувствительна к перегреву. Теп-

лостойкость ее такая же, как у стали 9ХС. Сталь ХВСГ применяют для круглых плашек, разверток, крупных протяжек и другого режущего инструмента.

Быстрорежущие стали. Эти стали широко применяют для изготовления разнообразного режущего инструмента, работающего при высоких скоростях резания, в тяжелых условиях. Качество резцов, сверл и других инструментов зависит от качества быстрорежущей стали, тщательности и правильности изго-

товления инструмента и от его правильной термической обработки. Быстро-

режущие стали являются сложнолегированными.

Быстрорежущие стали имеют высокую теплостойкость (до 620-640° С) и

износостойкость. Более высокую теплостойкость имеют стали с повышенным

227

содержанием ванадия и кобальтовые стали. Химический состав и теплостой-

кость быстрорежущих сталей приведены в табл. 13.

Таблица 13

Химический состав (%) и теплостойкость некоторых быстрорежущих сталей(ГОСТ 19265-73)

Марка |

Элементы |

|

|

|

Теплостойкость, |

||

стали |

С |

Сr |

W |

V |

Mn, Co |

0С |

|

Р18 |

0,7-0,8 |

3,8-4,4 |

17,0-1 8,5 |

1,0-1,4 |

- |

|

|

Р12 |

0,8-0,9 |

3,1-3,6 |

12,0-13,0 |

1,5-1,9 |

- |

620 |

|

P6M5 |

0,80-0,88 |

3,8-4,4 |

5,5-6,5 |

1.7-2.Г |

5,0-5,5 Мо |

|

|

Р14Ф4 |

1,2-1,3 |

4,0-4,6 |

13,0-14,5 |

3,4-4,1 |

- |

|

|

4,8-5,8 Мо |

630 |

||||||

Р6М5К5 |

0,80-0,88 |

3,8-4,3 |

6,0-7,0 |

1,7-2,2 |

|||

4,8-5,3 Со |

|

||||||

|

|

|

|

|

|

||

Р10К5Ф5 |

1,45-1,55 |

4,0-4,6 |

10,0-11,5 |

4,3-5,1 |

5,0-6.0 Со |

640 |

|

Р9КЮ |

0,9-1,0 |

3,8-4,4 |

9,0-10,5 |

2,0-2,6 |

9,0-10,5 Со |

||

|

|||||||

Быстрорежущая сталь принадлежит к ледебуритному классу легирован-

ных сталей. В литом состоянии структура быстрорежущей стали состоит из ле-

дебуритной эвтектики, имеющей «скелетообразный» вид, и продуктов распада аустенита (рис. 129, а). В литой быстрорежущей стали имеются три типа кар-

бидов: первичные (ледебуритная эвтектика), вторичные, выделившиеся при ох-

лаждении из аустенита, и эвтектоидные, образовавшиеся в результате перлит-

ного превращения.

Для разрушения неблагоприятной формы карбидов (ледебуритной эвтек-

тики) и устранения хрупкости литую быстрорежущую сталь подвергают горя-

чей обработке (прокатке, ковке), а затем отжигу при температуре 830-850° С.

Твердость быстрорежущей стали после отжига НВ207-255.

На рис. 129, б показана микроструктура правильно отожженной быстро-

режущей стали - сорбитообразный перлит (феррит + мелкие эвтектоидные кар-

биды) и избыточные карбиды (вторичные и первичные). Легирующие примеси находятся в быстрорежущей стали растворенными в феррите и в виде карбидов.

228

Для закалки быстрорежущую сталь нагревают до высоких температур

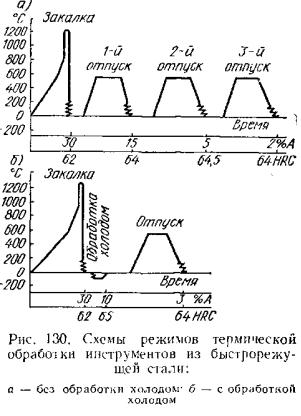

(рис. 130), например сталь Р18 до 1270-1300° С.

П

П

роцесс закалки быстрорежущей стали состоит из медленного нагрева (подогре-

за) до 800-8Г)0° С, выдержки при этой температуре, быстрого (окончательного)

нагрева до температуры закалки, кратковременной выдержки и охлаждения

(обычно в масле). При нагреве до температуры 800-8500С из исходной структу-

ры сорбитообразного перлита с карбидами образуется структура аустенит +

карбиды. Но аустенит при данной температуре содержит всего 0,2% углерода и мало легирован, так как основная масса карбидов находится вне твердого рас-

твора. Поэтому если быстрорежущую сталь закалить, например, с температуры

900J С, то она не будет теплостойкой и будет иметь твердость HRC45-50.

229

Для увеличения легированности аустенита и количества углерода прово-

дят окончательный нагрев до высокой температуры (закалки). Структура при

1300° С - аустенит + карбиды, т. е. такая же, как при 8500 С, но в связи с тем, что при нагреве в данном температурном ин-

тервале большая часть карбидов раство-

ряется, аустенит при 13000С получается значительно более легированным.

При охлаждении (закалке) быстро-

режущей стали аустенит распадается с образованием мартенсита, но не весь,

часть его (25-30%) сохраняется в виде остаточного аустенита. Поэтому струк-

тура после закалки представляет собой мартенсит + карбиды + остаточный аустенит (рис. 129, в). Твердость после за-

калки HRC~62. После закалки быстрорежущую сталь подвергают отпуску при температуре 550-570° С. При отпуске происходит выделение из мартенсита мелкодисперсных карбидов ванадия и вольфрама (дисперсионное твердение мартенсита), а также превращение остаточного аустенита в мартенсит, в связи с чем твердость быстрорежущей стали получается более высокой (HRC ~ 64).

Обычно отпуск быстрорежущей стали дается двух-трехкратный длитель-

ностью по 1 ч при каждом отпуске (рис. 130, а).

Точка Мк быстрорежущей стали располагается ниже нуля. Поэтому для устранения остаточного аустенита быстрорежущую сталь можно обрабатывать холодом (при температуре-75-80° С). В этом случае вместо трехкратного дается однократный отпуск (рис. 130, б). Микроструктура нормально закаленной и от-

230

пущенной быстрорежущей стали состоит из мартенсита и карбидов (см. рис. 129, г).

Иногда после закалки быстрорежущая сталь получается хрупкой с гру-

бым зернистым изломом. Такой излом быстрорежущей стали называется «наф-

талинистым». Причины образования нафталинистого излома - слишком высо-

кая температура (выше 1050-1100° С) конца горячей обработки с небольшой степенью деформации при последнем обжатии и повторная закалка без проме-

жуточного отжига.

Для улучшения режущих свойств и повышения стойкости инструмент из быстрорежущих сталей подвергают низкотемпературному (при 540-570° С)

цианированию: жидкостному, газовому или твердому.

В результате низкотемпературного цианирования на поверхности быст-

рорежущей стали образуется тонкий (0,02-0,07 мм) планированный слой,

имеющий высокую твердость (HV 1000-1100) и повышенную теплостойкость

(~ 650° С).

Для повышения антикоррозийных свойств и некоторого улучшения ре-

жущих свойств инструмент из быстрорежущей стали можно подвергнуть обра-

ботке в атмосфере перегретого пара при температуре отпуска, т. е. при 550-5700

С.

§ 2. Стали для измерительных инструментов

Для изготовления измерительных инструментов применяют стали X, ХВГ

и др.

Для измерительного инструмента (особенно высоких классов точности)

большое значение имеет постепенное изменение размеров закаленного инстру-

мента в течение длительного времени, что связано с уменьшением тетрагональ-

ное™ решетки мартенсита, мартенситным превращением остаточного аустени-

та и уменьшением и перераспределением внутренних напряжений. Поэтому при термической обработке измерительного инструмента большое внимание