- •Содержание

- •2.Способы отделения окислительного шлака от металла при выпуске плавки

- •3.Отсечка шлака при разливке стали

- •4.Способ отделения шлака от металла в стопорном ковше в конце заливки металла

- •5.Способ отделения шлака от металла в ковше

- •6.Отсечка шлака в мартеновских печах

- •7.Отсечка шлака в электродуговых печах

Содержание

1.Отсечка шлака при выпуске металла из конвертера.

2.Способы отделения окислительного шлака от металла при выпуске плавки.

3.Отсечка шлака при разливке стали.

4.Способ отделения шлака от металла в стопорном ковше в конце заливки металла.

5.Способ отделения шлака от металла в ковше.

6.Отсечка шлака в электродуговых печах.

7.Отсечка шлака в электродуговых печах.

1.Отсечка шлака при выпуске металла из конвертера

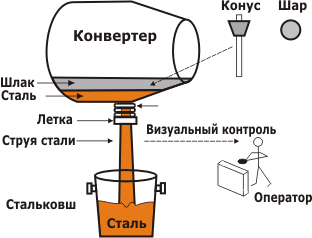

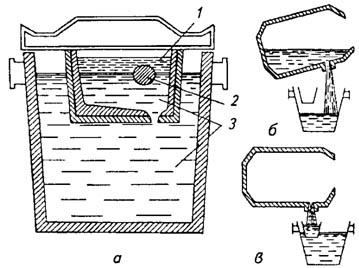

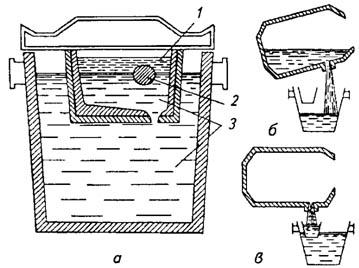

Для отделения шлака от металла при сливе из кислородного конвертера металлургические предприятия Японии используют задержку шлака в промежуточной емкости (рисунок 1).

Рисунок 1 – Схема отделения шлака от металла с использованием промежуточной емкости: а – разрез сталеразливочного ковша и промежуточной емкости в момент окончания выпуска; б – начало выпуска; в – окончание выпуска; 1 – шлак; 2 – плавающий шар – отсекатель шлака; 3 – металл

Футерованную изнутри и снаружи промежуточную емкость, имеющую отверстие в днище, устанавливают перед выпуском плавки на сталеразливоч-ном ковше таким образом, что в начале выпуска металл из конвертера попадает непосредственно в сталеразливочный ковш (рисунок 1 б). В заключительной части выпуска, когда вместе с металлом выходит шлак, струя падает в промежуточную емкость (рисунок 3.4в). Когда из конвертера начинает вытекать один шлак, конвертер возвращают в вертикальное положение, а в промежуточную емкость забрасывают шар, плотность которого такова, что он плавает на границе раздела шлака с металлом. Промежуточную емкость поднимают краном. При этом металл стекает в сталеразливочный ковш, а плавающий шар перекрывает отверстие в днище промежуточной емкости. При этом в сталеразливочный ковш шлак почти не попадает.

На отечественных заводах получили распространение способы отделения шлака от металла с помощью плавающих керамических пробок (рисунок 2).

Рисунок 2 – Схема отделения шлака от металла при выпуске из конвертера: а, б – варианты технологии; 1 – плавающая керамическая пробка; 2 – лоток для ввода пробки в конвертер; 3 – граница шлак-металл

На рисунке 3 показана конструкция отсечного устройства, используемого Новолипецким металлургическим комбинатом. Оно представляет собой литой стальной шар диаметром 160 – 190 мм, к которому приварена стальная арматура диаметром 16 мм. Поверхность шара покрыта огнеупорной оболочкой, состоящей из 60 – 65% магнезитового порошка фракции 0 – 3 мм, 25 – 30% магнезитового порошка фракции 0 – 1 мм, 8 – 10 % шлака производства феррохрома фракции 0 – 1 мм и 35 – 36% (сверх 100%) жидкого стекла.

Рисунок 3 – Схема отсечного устройства Новолипецкого металлургического комбината: 1 – стальное литье; 2 – хвостовик; 3 – арматура; 4 – огнеупорная оболочка

Шар-стопор вводят в полость конвертера с помощью манипуляторов, смонтированных на тележке для ремонта сталевыпускного отверстия, за 0,5 – 1,0 минуту до окончания выпуска металла и забрасывают в район сталевыпускного отверстия. Кажущаяся плотность этого шара меньше, чем у расплавленного металла, и больше, чем у шлака. Поэтому шар плавает на границе раздела шлак-металл и после слива всего металла перекрывает отверстие.

Испытания показали, что эффективная отсечка шлака достигается на 90% плавок. На плавках с отсечкой шлака на 0,2 кг/т стали снижается угар алюминия, на 0,4 кг/т – угар марганца, восстановление фосфора составляет всего 0,001 – 0,005% (без отсечки – 0,005 – 0,015%).

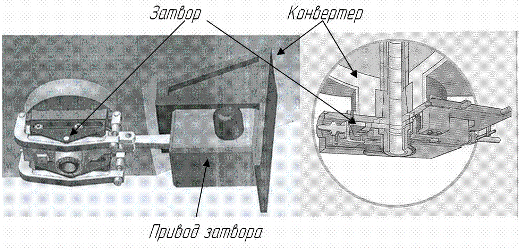

В последние годы для отделения шлака от металла при сливе из конвертера отечественные предприятия начинают использовать пневматические пробки (рисунок 4), шиберные затворы и другие устройства, которые вместе с приводами устанавливают на внешней стороне корпуса конвертера.

Рисунок 4 – Пневматическая пробка для отсечки шлака при выпуске из конвертера

При этом момент появления шлака в потоке вытекающего из конвертера металла определяется при помощи электромагнитного индикатора. Основу этого устройства составляют два индуктора, которые размещают в футеровке сталевыпускного отверстия по обе стороны контролируемого потока. При прохождении тока заданной частоты в одном из индукторов в другом наводится ЭДС, величина которой зависит от магнитной проницаемости среды. Поэтому появление шлака в потоке металла приводит к изменению ЭДС, что фиксируется контролирующим прибором и является сигналом к отсечке шлака.

Другой способ определения наличия шлака в потоке металла основан на различной интенсивности излучения с их поверхности. В этом случае момент начала выхода шлака фиксируется при помощи термокамеры.

При использовании таких устройств количество печного шлака в ковше по окончанию выпуска не превышает 4 кг/т стали, в то время как при обычной работе оно составляет 5 – 15 кг/т.

Простым и надежным способом отделения шлака является перелив металла из ковша в ковш, главным недостатком которого являются значительные потери температуры металла. Так, например, при переливе из 100-т ковша температура металла может понижаться на 25 – 40оС в зависимости от нагрева футеровки приемного ковша. Кроме того, после перелива в первом ковше обычно остается несколько тонн металла.

Существуют следующие способы отсечки шлака:

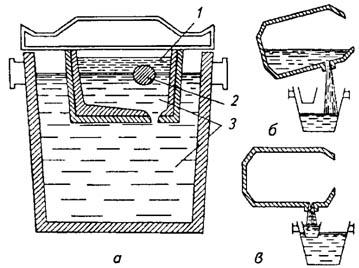

Газодинамическая система (рис.5) обеспечивает отсекание шлакового расплава путем воздействия на истекающую струю потока инертного или нейтрального газа, подаваемого под избыточным давлением через форсунку, подводимое под выходное отверстие выпускного канала конвертера поворотным рычагом, приводимым в действие специальным механизмом. Недостатком данного способа является быстрое изнашивание сопла .

Рис.5 - Газодинамическая отсечка шлака

Способ отсечки шлака с использованием отсечных элементов поплавкового типа (рис.2) основан на применении специальных элементов, выполненных из огнеупорного материала. Он вводится с помощью специальных устройств в ванну конвертера, его верхняя часть находится на границе раздела металлической и шлаковой фаз и в момент подхода слоя шлака к входному отверстию выпускного канала кислородного конвертера перекрывает его.

Рис. 6- Отсечка шлака с использованием отсечных элементов

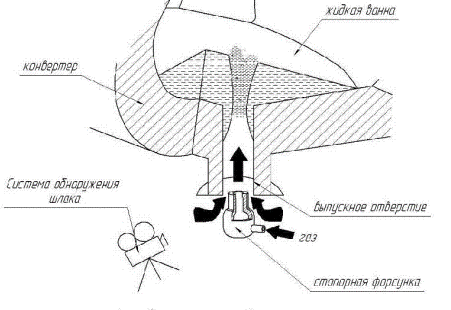

Способ с использованием шиберным затворов (рис.7). Затвор устанавливается на летку снаружи конвертера и в момент появления частиц шлака в потоке металла частично или полностью перекрывает канал конвертера. Сигналом к перекрытию является команда датчика раннего обнаружения шлака. Использование скользящего затвора в качестве системы отсечки конечного технологического шлака предполагает наличие высокочувствительной контрольно - измерительной аппаратуры раннего обнаружения шлаковых включений в струе истекающего в ковш металла. Также привод следует размещать ниже опорного кольца корпуса кислородного конвертера. В противном случае силовой агрегат привода будет поврежден интенсивными тепловыми нагрузками, отрицательно влияющими на его работоспособность. Эксплуатация такой системы требует выполнение работ, связанных с заменой изношенных огнеупорных изделий и ремонтом привода .

Рис.7 - Способ с использованием шиберным затворов

|

Рис.8

|

При отсутствии средств для автоматического определения проникновения шлака, применяют, так называемые, "пассивные" методы отсечки шлака: шар и конус. Но часто, при определенных условиях, (свойствах шлака) оба эти метода становятся неэффективными, т.к. и шар, и конус, которые должны плавать на поверхности разделяющей металл и шлак и перекрывать выходное отверстие, плавают на поверхности шлака, не выполняя своих функций. При использовании автоматических систем раннего обнаружения шлака на конвертере отсечка шлака может происходить простым поворотом конвертера в исходное, вертикальное положение или с помощью специальных устройств - "затычек". |

Динамическая" система отсечки шлака. При обнаружении шлака в струе металла в выпускное отверстие снизу под большим давлением подается газ, который очищает выпускной канал и размазывает шлак по внутренней поверхности конвертера. Недостатком системы является уязвимость сопла, через которое подается газ. Оно забивается шлаком и подлежит частой очистки.

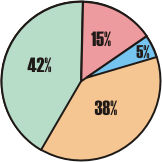

На стальковше и промковше отсечку шлака осуществляют шиберным или стопорным затвором. Ниже на диаграмме представлены процентные соотношения использования различных методов определения/отсечки шлака по статистическим данным .

|

|

Рис .9

Методы отделения шлака с поверхности металла в ковше (установка ковша на платформу, оборудованную устройствами для наклона, конструирование специальных гребков и т.п.) сложны. Большое распространение получили методы загущения шлака (например, введение порции холодного доломита) для затруднения его вытекания из агрегата. Однако такие методы не позволяют полностью отсечь конечный шлак при выпуске. Известен ряд решений организации отсечки шлака при выпуске из мартеновских печей.

В конвертерных цехах распространение получили способы закупоривания сталевыпускного отверстия (летки) с использованием различного рода пробок.

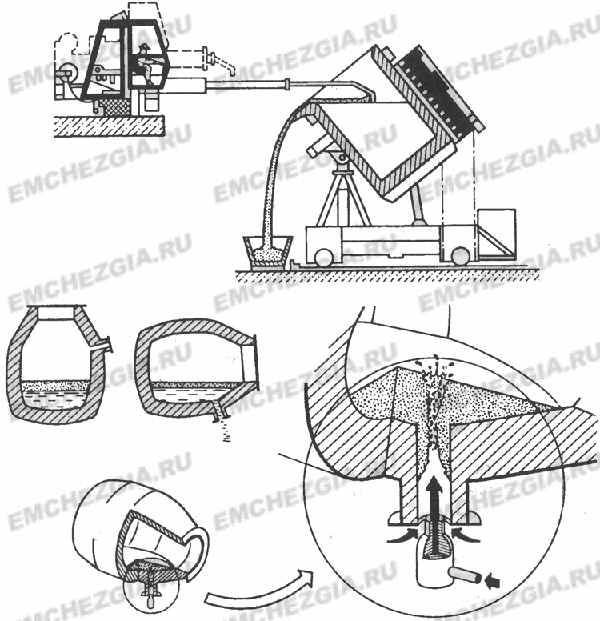

|

|

|

Рис .10- Верхняя часть рисунка - установка для отсечки шлака (отделения шлака от металла) в ковше Нижняя - пневматическая пробка для отсечки шлака в конвертере |

На ряде металлургических заводов при выпуске металла из печи или конвертера используют более простой прием отделения шлака от металла: ковш со сталью в момент появления шлака отводят от агрегата; этот метод, однако, не обеспечивает стабильности результатов и сопровождается потерями металла. Проблема отсечки конечного шлака остается одной из важных. Наиболее благоприятны условия для отсечки конечного шлака при работе дуговых электропечей с донным или эркерным выпуском.