- •МИнистерство образования и науки украины

- •Тема 1. Введение

- •Тема 2. Проектирование основного оборудования

- •Тема 3. Проектирование вспомогательного

- •Тема 1. Введение Лекция № 1

- •1.1 Общие требования к оборудованию прокатных цехов

- •1.2 Нормативная документация, регламентирующая

- •1.3 Стадии проектирования и изготовления нового

- •Тема 2 Проектирование основного оборудования Лекция № 2

- •2.1 Исходные данные для проектирования прокатных

- •2.2 Проектирование валкового комплекта

- •2.3 Проектирование подушек

- •Лекция №3

- •1. Расчет подшипников качения на долговечность

- •Лекция №4

- •4.1 Расчет валков на статическую прочность

- •4.2 Расчет валков на выносливость

- •4.3 Расчет валков на деформацию

- •Лекция №5

- •5.1 Расчет деформации валковой системы кварто

- •5.2 Проектирование профилировок листовых станов

- •Лекция № 6

- •6.1 Проектирование станин

- •6.2 Определение основных размеров станины

- •6.3 Определение моментов инерции и моментов

- •6.4 Расчет изгибающих моментов и напряжений

- •Лекция № 7

- •7.1 Проектирование электромеханических нажимных

- •7.2 Определение параметров винтов и гаек

- •Лекция №8

- •8.1 Проектирование привода нажимных механизмов

- •8.2 Определение параметров уравновешивающего устройства

- •Лекция № 9

- •9.1 Расчет модуля жесткости рабочей клети

- •9.2 Определение деформации станин

- •9.3 Установка рабочей клети на фундамент

- •Лекция № 10

- •10.1 Проектирование привода прокатной клети

- •10.2 Расчет шарнира Гука на прочность

- •Лекция № 11

- •11.1 Проектирование шестеренных клетей

- •11.2 Расчет зубчатого зацепления шестеренной клети

- •11.3 Расчет шестеренных валков на прочность

- •Лекция № 12

- •12.1 Проектирование рольгангов

- •12.2 Расчет роликов рольгангов на прочность

- •12.3 Конструкции рольгангов

- •12.4 Расчет мощности двигателей рольгангов

- •Лекция № 13

- •13.1 Определение параметров роликоправильных машин

- •13.2 Элементы теории правки полос

- •13.3 Определение усилий и моментов при правке в рпм

- •Лекция № 14

- •14.1 Ножницы прокатных цехов

- •14.2 Определение усилия резания параллельными ножами

- •14.3 Определение усилия резания гильотинными ножницами

- •14.4 Определение усилия резания дисковыми ножницами

- •Лекция № 15

- •15.1 Конструкции моталок

- •15.2 Расчет барабана моталки

- •15.3 Расчет мощности привода моталки

- •Лекция № 16

- •16.1 Динамические расчеты оборудования прокатных цехов

- •16.2 Составление физической модели машины

- •16.3 Динамические нагрузки в машинах

- •16.4 Динамические нагрузки от ударов в зазорах

- •16.5 Уменьшение динамических нагрузок

14.4 Определение усилия резания дисковыми ножницами

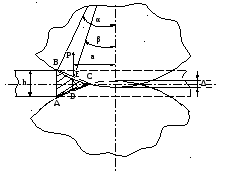

Схема резания дисковыми ножами приведена на рис.14.5. Дуги АС и ВС заменяем хордами. При перекрытии ножей Δ скалывание в сечении EDC будет происходить при величине коэффициента относительного надреза εн, равного: εн = z/h. Тогда площадь среза будет равна площади трапеции ABED:

![]() .

.

Максимальное усилие резания одной парой ножей:

![]()

Значения к1, к2, к3 – как при резании гильотинными ножницами.

Рисунок 14.5 – Схема резания дисковыми ножами

Неизвестной величиной явялетсяугол наклона хорд α. Т.к. межцентровое растояние между дисками А = 2R–Δ, то:

![]() .

.

Момент для вращения одной пары ножей при резании:

![]() ,

,

где β – угол приложения силы Р:

![]() .

.

Момент трения в опорах приводных валов при резании:

![]() ,

,

где μ,d – коэффициент и диаметр трения в подшипниках приводных валов.

Мощность двигателя для привода дисковых ножниц с n парами ножей, вращающихся с угловой скоростью ωн:

![]() (14.3)

(14.3)

где k – коэффициент, учитывающий потери мощности на трение дисков о металл; k = 1,11,2;

η – к.п.д. привода ножниц; η = 0,85÷0,95.

Ножницы для резки толстых листов (h > 4мм) работают с разной скоростью, зависящей от h (при переменном Мрез и постоянной N) . В этом случае в (11.3) подставляется Мрез максимальный и ωmin (при резке полос с hmax). Двигатель должен позволять регулировать скорость при N = const, что достигается изменением тока возбуждения.

Ножницы для резки тонких листов (h < 4мм) работают при максимальной скорости и максимальном моменте. В этом случае в (14.3) подставляется Мрез максимальный и ωmax. Двигатель должен быть с параллельным возбуждением для регулирования скорости при постоянном моменте путем уменьшения напряжения.

Лекция № 15

15.1 Конструкции моталок

По назначению и конструкциям известны моталки следующих типов:

1 .

Ролико-барабанные моталки для смотки

горячекатаных полос с небольшим

натяжением или без натяжения.

Устанавливаются после непрерывных и

полунепрерывных широкополосных станов.

Являются весьма ответственными и

громоздкими машинами, поскольку

приходится сматывать полосы в рулоны

массой до 50т со скоростью до 25м/с

(рис.15.1).

.

Ролико-барабанные моталки для смотки

горячекатаных полос с небольшим

натяжением или без натяжения.

Устанавливаются после непрерывных и

полунепрерывных широкополосных станов.

Являются весьма ответственными и

громоздкими машинами, поскольку

приходится сматывать полосы в рулоны

массой до 50т со скоростью до 25м/с

(рис.15.1).

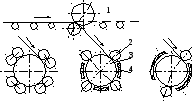

Рисунок 15.1 – Схемы ролико-барабанных моталок

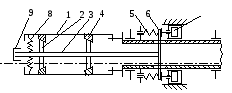

2. Моталки с намоточно-натяжными барабанами для смотки холоднокатаных полос со значительным натяжением. Применяются при холодной прокатке, где для уменьшения удельного усилия прокатки процесс ведется с натяжением, достигающим 20% от силы прокатки. Устанавливаются перед и за реверсивными станами ХПЛ и за неревер-

сивными одноклетьевыми и непрерывными станами ХПЛ. Отличаются

большими нагрузками на барабан, который имеет изменяющийся диаметр за счет движущихся сегментов 1(рис.15.2).

Рисунок 15.2 – Схемы барабана моталки

Сегменты 1 расходятся при перемещении клиньев 2 несущего штока 3 по клиньях сегментов 4. Шток связан с чекой 6, которая пружиной 5 перемещается вправо, тем самым увеличивая диаметр барабана до максимума. Для уменьшения диаметра пневмоцилиндры 7 перемещают чеку 6 со штоком 3 влево, создавая тем самым возможность для пружины 8 стягивать сегменты. При работе с натяжением шток 3 устанавливается на отводимую опору 9, что делает барабан трехопорным.

3. Моталки-свертыватели для горячекатаных полос и штрипсов. Образуют рулон не наматыванием на барабан, а свертыванием полосы между роликами, что позволяет задавать ее на полной скорости. Их недостатком является невозможность получения рулонов с плотным прилеганием витков.

4. Мелкосортные и проволочные моталки. Применяются для сматывания в бунты катанки диаметром 6÷10мм и круглой стали диаметром 10÷25мм, а также мелких профилей квадратного сечения. Устанав-

ливаются за последними клетями мелкосортных и проволочных станов. Известно два типа таких моталок: с осевой и тангенциальной подачей металла в моталку. При сматывании моталками первого типа металл скручивается на 3600. Поэтому их применяют только для смот-

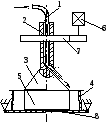

ки профилей с круглым поперечным сечением Примером такой моталки является конструкция Эденборна (рис.15.3).

Рисунок 15.3 – Моталка с осевой подачей

Поступающая от стана проволока проходит через трубку 1, полый вращающийся вал 2, к концу которого прикреплен конус 3, по которому проволока направляется в кольцевое пространство между кожухом 4 и подвешенным к конусу 3 барабаном 5. Достоинством моталок с осевой подачей является неподвижность бунта, вследствие чего скорость смотки не ограничена.

Моталки с тангенциальной подачей осуществляют смотку без скручивания и поэтому годятся для сматывания также и мелкого сорта с не круглой формой поперечного сечения. Распространенной является конструкция моталки Гаррета. У нее барабан 1 вращается вместе с крюками 2, образующими настил кольцевого пространства между ба-

р абаном

и кожухом 3. Металл поступает через

трубку 4 по касательной к барабану в

кольцевое пространство (рис.15.4).

абаном

и кожухом 3. Металл поступает через

трубку 4 по касательной к барабану в

кольцевое пространство (рис.15.4).

Рисунок 15.4 – Моталка с тангенциальной подачей

Кожух 3 также вращается, опираясь на крюки 2. По окончании сматывания готовый бунт направляется вниз на транспортер под действием собственного веса, когда крюки 2 откидываются специальным кривошипным механизмом