- •Краткое содержание

- •Полный список примеров, задач и кейсов

- •Предисловие

- •Благодарности

- •Оптимизация в условиях полной определенности

- •1. Метод линейной оптимизации

- •Теоретические замечания.

- •Приемы решения задач

- •1.П-1. Фирма «Фасад»

- •Решение задачи.

- •1.П-2. Компания “Черные каски”

- •Решение задачи.

- •1.П-3. Сталепрокатный завод

- •Решение задачи.

- •1.П-4. На кондитерской фабрике. (Кейс)

- •Анализ Действия 1-го.

- •Действие 2-е. Жаль…, ведь мы все так любим «Батончик»!

- •Анализ Действия 2-го.

- •Дейчтвие 3-е. Проблема учета постоянных издержек

- •Анализ Действия 3-его.

- •1.П-5. Оптимизация производства на заводе «Прогресс» (Кейс)

- •Действие 1-е. Оптимальный план.

- •Первый шаг анализа

- •Второй шаг анализа (Предложение добросовестного рабочего)

- •Четвертый шаг анализа

- •Пятый шаг анализа

- •Анализ Действия 1-го.

- •1.П-6. Аренда с предоплатой

- •Решение задачи.

- •1.П-7. Большой портфель

- •Решение задачи.

- •Задачи для самостоятельного решения

- •1.1. Планирование производства

- •1.1. Три магнитофона

- •1.2. Ферма

- •1.3. Мебельная фабрика

- •1.4. Смешивание соков

- •1.5. Пять типов продукции

- •1.6. Корпорация «Тополь»

- •1.8. Выпуск процессоров

- •1.9. Предприятие в Энске

- •1.10. Электронные переключатели

- •1.11. Фермер Билл Петрушкин

- •1.13. Предприятие «Высокий октан»

- •1.14. Корпорация «Ветер»

- •1.15. Компания «Подмосковная электроника»

- •1.16. Компания «Пауэр Кулинг»

- •1.17. Добыча руды в компании “Седьмой круг”

- •1.18. Детские велосипеды

- •1.19. Горнопромышленная компания “Белые каски”

- •1.20. Предприятие Танти Мару

- •1.21. Очистка нефти

- •1.23. План ремонта станков

- •1.25. Бакалейная лавка

- •1.26. Сухофрукты

- •1.27. Джинсовая одежда

- •1.28. Сэндвичи Жаннет

- •1.29. Компания «Корвет»

- •1.30. Фильм! Фильм! Фильм!!!

- •1.31. Предприятие «Маяк»

- •1.32. Англия, Франция и Испания

- •1.2. Планы закупок

- •1.33. Том, Дик и Джерри

- •1.35. Универсальный магазин

- •1.36. Торговая фирма «Одежда не для всех»

- •1.37. Торговая фирма «Одежда для всех»

- •1.38. Оптовая торговля замороженными овощами

- •1.3. Реклама и маркетинг

- •1.40. Рекламная компания

- •1.41. Эластичность спроса

- •1.42. Фирма «JL»

- •1.43. Корпорация «Фарма Лаб» (бизнес-кейс)

- •1.45. Индекс цен на молочные продукты

- •1.4. Оптимальный состав

- •1.46. Собачья еда

- •1.47. Свиноферма

- •1.48. Фармацевтическая компания

- •1.49. Пять предприятий

- •1.51. Школьные обеды

- •1.5. Финансы

- •1.53. Банк и 6 проектов

- •1.54. Комитет планирования

- •1.55. Инвестиционный бюджет

- •1.56. Консервативный инвестор

- •1.57. Портфель инвестиций

- •1.58. Дистрибьюторская компьютерная фирма

- •1.59. Инвестор и 5 проектов

- •1.60. Частный инвестор

- •1.61. Сара Вильямс

- •1.62. Оценка прибыльности цеха бухгалтерией

- •1.63. Аренда с ежемесячными выплатами

- •1.64. Сертификаты

- •1.65. Компания «СуперИнвест»

- •1.66. Планирование финансового потока

- •1.6. Расписания и графики выполнения заказов на производстве

- •Приемы решения задач

- •1.П-8. Банк «Простор»

- •Решение задачи.

- •1.П-9. Последовательность выполнения заказов

- •Решение задачи.

- •Задачи для самостоятельного решения

- •1.68. “Ясный перец”

- •1.71. Электроэнергия

- •1.72. Последовательность обработки деталей на двух станках

- •1.73. Последовательность обработки деталей на трех станках

- •2. Транспортные задачи и логистика; задачи о назначениях и отборе.

- •Теоретические замечания.

- •Транспортная задача

- •Несбалансированность в транспортной задаче

- •Задача о назначениях

- •Задачи оптимизации логистики и цепочек поставок.

- •Приемы решения задач

- •2.П-1. Дорстрой

- •Решение задачи.

- •2.П-2. Поставки двух видов продуктов

- •Решение задачи.

- •2.П-3. Компью-Нет

- •Решение задачи.

- •2.П-4. Распределение аудиторов по фирмам

- •Решение задачи.

- •2.П-5. Заводы ЖБИ

- •Решение задачи.

- •2.П-6. Две бригады

- •Решение задачи.

- •2.П-7. Отделочный камень для коттеджей (Кейс)

- •Анализ кейса.

- •2.П-8. Цепочка поставок компании «НАЦПРОДУКТ» (Кейс)

- •Действие 1-е: Постановка задач оптимизации.

- •Анализ действия 1 кейса.

- •Определение оптимального плана закупок

- •Определение оптимального плана перевозок

- •Действие 2-е: Оптимизация и здравый смысл.

- •Анализ действия 2 кейса.

- •Действие 3-e: Интегрированный план для цепочки поставок

- •Анализ действия 3 кейса.

- •2.П-9. Фирма «Хороший хозяин»

- •Решение задачи.

- •Задачи для самостоятельного решения

- •2.1. Логистика

- •2.1. Транспортный отдел

- •2.2. Транспортные издержки

- •2.3. Поставки со складов

- •2.4. Дефицит товара

- •2.5. Дорожное строительство

- •2.6. Подготовка к отопительному сезону

- •2.7. Перевозка контейнеров

- •2.9. Поставки

- •2.10. Ремонт автодорог

- •2.11. Слишком много поставщиков

- •2.12. Производственные площадки компании «Воздух»

- •2.13. Перевозки двух продуктов

- •2.14. Перевозки трех продуктов

- •2.15. Многопродуктовая задача

- •2.16. Транспортировка через промежуточные склады

- •2.17. Два завода

- •2.18. Грузовой самолет

- •2.22. Школьные перевозки

- •2.23. Два груза разных объемов

- •2.24. Поставки отопительного оборудования

- •2.25. Воздушные перевозки.

- •2.26. Рейс машины инкассатора

- •2.2. Оптимальные назначения и отбор

- •2.27. 7 команд

- •2.28. 8 команд с проблемой

- •2.29. 9 команд

- •2.30. Олимпийские игры

- •2.31. Назначение слесарей

- •2.32. Отбор специалистов и составление команд

- •2.33. Выбор мест для складов

- •2.34. Распределение оптовиков

- •2.35. Назначение центров снабжения

- •2.36. Склады для компании «Чистые материалы»

- •2.37. Отбор и расстановка рабочих

- •2.38. Дефицит рабочих

- •2.39. Запасная бригада

- •2.40. На стройках МТС

- •2.41. Назначение бригад ремонтников

- •2.43. Проблема мастера

- •2.44. Закупки для компании «Южный производитель»

- •3. Планирование и анализ проектов

- •Теоретические замечания.

- •Приемы решения задач.

- •3.П-1. Обеспечение заданных сроков за счет сверхурочных

- •Решение задачи.

- •3.П-2. Предел еженедельного финансирования проекта.

- •Решение задачи.

- •3.П-3. Проект Омикрон

- •Решение задачи.

- •3.П-4. Научно-просветительский центр планирования семьи в Нигерии.

- •Задачи для самостоятельного решения

- •3.1. Строительный проект

- •3.2. Новый ресторан МакЛуммокс

- •3.3. Консалтинговый проект для «Чайна ОллПродакт».

- •3.4. Срыв сроков начала работ субподрядчиком.

- •3.5. Автомобиль 007

- •3.6. Строительство торгового центра

- •3.7. Проект компании МегаШоп

- •3.9. Петров и партнеры

- •3.11. Мир женщин

- •3.12. Журнал Червонный Гудок

- •3.13. Проект корпорации «SHARON CONSTRUCTION»

- •4. Оптимальное управление запасами

- •Принятые обозначения и необходимые формулы

- •Теоретические замечания.

- •[S] – денежная единица/на один заказ.

- •Модель экономичного размера заказа

- •Основные допущения и параметры модели

- •Оптимальная частота заказа для группы товаров.

- •Модель производства оптимальной партии продукции

- •Ограничения модели экономичного размера заказа (партии продукции) и возможность их преодоления.

- •Приемы решения задач.

- •4.П-1. Выбор поставщика

- •Решение задачи.

- •4.П-2. Строительная фирма

- •Решение задачи.

- •4.П-3. Лов рыбы

- •Решение задачи.

- •Задачи для самостоятельного решения

- •4.1. Выгодное предложение

- •4.2. Гостиница

- •4.3. Чековая лента

- •4.4. Военный госпиталь

- •4.5. Закупки в компании Стоик

- •4.7. Горный автомобиль

- •4.8. Сибирские моторы

- •4.11. Совхоз Чапаевец

- •4.13. Крыша

- •4.14. Предприятие АСЗ

- •4.15. Сеть магазинов «Деловой костюм»

- •5. Комплексное и многопериодное планирование

- •Приемы решения задач.

- •5.П-1. Агрегатный план производственного отдела компании «Вал» (Кейс)

- •Анализ кейса

- •Стратегия 1: Найм и увольнение.

- •Стратегия 2: Сверхурочные и частичная занятость.

- •Стратегия 3: Использование склада.

- •Оптимальная смесь стратегий.

- •Задачи для самостоятельного решения

- •5.1. План для MemoBlink

- •5.3. Ферма Бэрримора

- •5.4. Горные лыжи

- •5.6. Компания АгроМашЗавод

- •5.7. Компания «Лем и сыновья»

- •5.8. График доставки

- •Методы принятия решений в условиях неопределенности и риска

- •Принятые обозначения и необходимые формулы

- •Теоретические замечания

- •Постановка задачи о количественной оценке риска возникновения дефицита и плате за его снижение до заданного уровня.

- •Основные характеристики случайного спроса.

- •Частотное распределение случайного спроса.

- •Нормальное распределение вероятностей.

- •Оценка риска возникновения дефицита по нормальному распределению.

- •Риск возникновения дефицита и уровень обслуживания.

- •Модель фиксированного периода между заказами.

- •Замечание о случайных вариациях времени поставки.

- •Однопериодная модель заказа.

- •Замечание об экономически обоснованном риске дефицита в модели фиксированного размера заказа.

- •Приемы решения задач

- •6.П-1. Магазин сантехники

- •Решение задачи.

- •6.П-2. Оптовые продажи хозтоваров

- •Решение задачи.

- •6.П-3. Новый Электрон

- •Решение задачи.

- •6.П-4. Свежая пресса

- •Решение задачи.

- •6.П-5. Банк «Белый Тигр»

- •Решение задачи.

- •Задачи для самостоятельного решения

- •6.1. Бесконечный горизонт планирования – фиксированный запас

- •6.1. Отель

- •6.2. Офис крупной компании

- •6.3. Сэм управляет запасами

- •6.4. Мастерская

- •6.5. Стадион

- •6.6. “Биг-лайн”

- •6.7. Женский роман

- •6.8. Магазин «Кандела»

- •6.9. Местная станция обслуживания

- •6.10. Грубый Готлиб

- •6.11. Чехлы

- •6.12. Автосервис

- •6.13. Торговля пиломатериалами

- •6.14. Магазин сантехники

- •6.15. Выбор стратегии

- •6.16. Закупка сырья

- •6.17. Магазин «Хозтовары»

- •6.18. Сигнализация

- •6.19. Кухонные гарнитуры

- •6.20. Фармацевтическая компания

- •6.21. Батарейки

- •6.22. Магазин инструментов

- •6.23. Автомобильная секция

- •6.24. Системы водоснабжения

- •6.2. Бесконечный горизонт планирования – фиксированный период

- •6.26. «Пицца-Хат»

- •6.27. Универсальный магазин

- •6.28. Магазин «Свет»

- •6.29. Гамма Гидры

- •6.30. Универмаг «Приреченский»

- •6.31. Секция универсального магазина

- •6.32. Криминальное чтиво

- •6.33. Мини-Маркет

- •6.3. Однопериодная модель

- •6.35. Футболки

- •6.37. Мясной отдел

- •6.38. Компания «Маски»

- •6.40. Киоск

- •6.41. Расторопный Дмитрий

- •6.42. Бронирование контейнеров

- •6.43. Супермаркет и компания «Хозяюшка»

- •6.44. Отделение банка

- •6.45. Университет

- •6.46. Финансирование проекта

- •7. Выбор альтернатив.

- •Основные формулы теории вероятностей

- •Теоретические замечания.

- •Таблица выигрышей и потерь.

- •Принятие решений в условиях полной неопределенности

- •Принятие решений в условиях риска.

- •Стоимость совершенной информации.

- •Анализ устойчивости выбора оптимальной альтернативы для компании «Энергия палеолита».

- •Дерево альтернатив

- •Анализ устойчивости выбора оптимальной альтернативы по дереву альтернатив для компании «Вольный полет».

- •Переоценка вероятностей сценариев будущего в свете дополнительной информации. Стоимость несовершенной информации.

- •Приемы решения задач

- •7.П-1. Производитель снегоходов

- •Решение задачи.

- •7.П-2. Дефектные комплектующие

- •Решение задачи.

- •Задачи для самостоятельного решения

- •Простые сценарии развития событий

- •7.1. Производитель аэросаней

- •7.2. Оптовый склад хозяйственных товаров

- •7.3. Электротермометры

- •7.4. Хоз-маркет

- •7.5. Обувной отдел

- •7.6. Зеленщица

- •7.7. Маленькая кондитерская

- •7.8. Тракторы и СХ Орудия Барни

- •7.9. Переменный спрос

- •7.10. Супермаски

- •7.11. Компьютерная школа

- •7.12. Оптовая база

- •7.13. Елки-палки

- •7.14. Подготовка к зиме

- •7.15. Центр Компьютерного Тренинга

- •7.16. Производственная линия

- •7.17. Кредит

- •7.18. Две стратегии

- •7.19. Новый магазин

- •7.20. Турфирма «Улет»

- •7.21. Курортное местечко

- •Анализ цепочек событий

- •7.24. Парфюмерная компания

- •7.25. Производство ЭЛТ

- •7.27. Биохимическая лаборатория

- •7.30. Компания "Обуем всех"

- •7.31. Консалтинговая служба

- •7.32. Семейная инвестиционная проблема (бизнес-кейс)

- •7.33. Пекарня

- •7.34. Новый бизнес

- •7.36. Ипотечный фонд

- •7.37. Дворец-строй

- •7.38. Большая нефть

- •7.39. ОбувьСити

- •7.40. Золотой рудник

- •7.41. Риэлторская фирма г. Сидорова

- •8. Управление проектами с учетом случайных вариаций времени выполнения стадий

- •Теоретические замечания.

- •Приемы решения задач.

- •8.П-1. Проект «Снеси-Построй»

- •Задачи для самостоятельного решения

- •8.1. Простой проект

- •8.2. Проект рекрутинговой компании

- •8.3. Полная релаксация

- •9. Оценка эффективности систем массового обслуживания и их оптимизация

- •Теоретическое введение.

- •Коммунальные платежи в отделении сбербанка.

- •Пуассоновский поток заявок.

- •Усредненные характеристики работы системы массового обслуживания.

- •Классификация систем массового обслуживания

- •Расчеты характеристик СМО с помощью теории очередей.

- •Приемы решения задач.

- •9.П-1. Банкоматы

- •Решение задачи.

- •9.П-2. Кафе в парке отдыха

- •Решение задачи.

- •9.П-3. Такси по телефону

- •Решение задачи.

- •Задачи для самостоятельного решения

- •9.1. Телефонная система заказа билетов

- •9.2. Таможенный пункт

- •9.3. Большой цех

- •9.4. Приемная

- •9.5. Ресторан «Ешь вволю»

- •9.6. Торговля по каталогам

- •9.7. Таможенный досмотр

- •9.8. Бармен

- •9.9. Стоматологическая поликлиника (бизнес-кейс)

- •9.10. Парикмахерская

- •9.11. Бери и кати

- •9.12. Трасса Е95

- •9.13. Лодочная станция

- •9.14. Погрузка кирпича.

- •9.15. Бар «Аэродром»

- •9.16. Парк аттракционов

- •9.17. Офис

- •9.18. Аттракционы в парке отдыха

- •9.19. Колониальные товары

- •9.20. Мир цветов

- •9.21. Магазин сети «Шамбала»

- •9.22. Кафе «Золотая форель»

- •9.23. Серфинг

- •9.24. Радио-такси

- •9.26. Станки-автоматы

- •9.27. Полиграфическая компания

- •9.28. Кофе для преподавателя

- •9.29. Прядильная мастерская

- •9.30. Тамагочи

- •9.32. Полный порядок

- •9.33. Виртуальный друг

- •9.34. Завод научного приборостроения

- •9.35. Вязальные станки

- •Ответы к задачам

- •Оптимизация в условиях полной определенности

- •Метод линейной оптимизации.

- •1.2 Ферма

- •1.3 Мебельная фабрика

- •1.4 Смешивание соков

- •1.5 Пять типов продукции

- •1.6 Корпорация «Тополь»

- •1.9 Предприятие в Энске.

- •1.11 Фермер Билл Петрушкин

- •1.13 Предприятие «Высокий октан»

- •1.14 Корпорация «Ветер»

- •1.15 Компания «Подмосковная электроника»

- •1.16 Компания «Подмосковная электроника»

- •1.17 Добыча руды в компании “Седьмой круг”

- •1.18 Детские велосипеды

- •1.19 Горнопромышленная компания “Белые каски”

- •1.20 Предприятие Танти Мару

- •1.21 Очистка нефти

- •1.22 Производство минеральных плит

- •1.23 План ремонта станков

- •1.25 Бакалейная лавка

- •1.26 Сухофрукты

- •1.27 Джинсовая одежда

- •1.28 Сэндвичи Жаннет

- •1.29 Компания «Корвет»

- •1.30 Фильм! Фильм! Фильм!!!

- •1.31 Предприятие «Маяк»

- •1.32 Англия, Франция и Испания

- •1.33 Том, Дик и Джерри

- •1.34 Поставки химического сырья

- •1.36 Торговая фирма «Одежда не для всех»

- •1.38 Оптовая торговля замороженными овощами

- •1.39 Корпорация «Природный газ»

- •1.40 Рекламная компания

- •1.41 Эластичность спроса

- •1.42 Фирма «JL»

- •1.45 Индекс цен на молочные продукты

- •1.46 Собачья еда

- •1.47 Свиноферма

- •1.48 Фармацевтическая компания

- •1.51 Школьные обеды

- •1.53 Банк и 6 проект

- •1.56 Консервативный инвестор

- •1.58 Дистрибьюторская компьютерная фирма

- •1.60 Частный инвестор

- •1.61 Сара Вильямс

- •1.62 Оценка прибыльности цеха бухгалтерией

- •1.63 Аренда с ежемесячными выплатами

- •1.64 Сертификаты

- •1.65 Компания «СуперИнвест»

- •1.67 «Дом-строй»

- •1.68 “Ясный перец”

- •1.71 Электроэнергия

- •1.72 Последовательность обработки деталей на двух станках

- •1.73 Последовательность обработки деталей на трех станках

- •Транспортные задачи и логистика; задачи о назначениях и отборе

- •2.1 Транспортный отдел

- •2.2 Транспортные издержки

- •2.3 Поставки со складов

- •2.4 Дефицит товара

- •2.5 Дорожное строительство

- •2.6 Подготовка к отопительному сезону

- •2.7 Перевозка контейнеров

- •2.9 Поставки

- •2.10 Ремонт автодорог

- •2.11 Слишком много поставщиков

- •2.12 Производственные площадки компании «Воздух»

- •2.13 Перевозки двух продуктов

- •2.14 Перевозки трех продуктов

- •2.15 Многопродуктовая задача

- •2.16 Транспортировка через промежуточные склады

- •2.17 Два завода

- •2.22 Школьные перевозки

- •2.23 Два груза разных объемов

- •2.24 Поставки отопительного оборудования

- •2.25 Воздушные перевозки.

- •2.26 Рейс машины инкассатора

- •2.27 7 команд

- •2.28 8 команд с проблемой

- •2.29 9 команд

- •2.30 Олимпийские игры

- •2.31 Назначение слесарей

- •2.32 Отбор специалистов и составление команд

- •2.33 1:1:2:7: Выбор мест для складов

- •2.34 Распределение оптовиков

- •2.35 Назначение центров снабжения

- •2.36 Склады для компании «Чистые материалы»

- •2.37 Отбор и расстановка рабочих

- •2.38 Дефицит рабочих

- •2.39 1:2:2:13. Запасная бригада

- •2.40 На стройках МТС

- •2.41 Назначение бригад ремонтников

- •2.43 Проблема мастера

- •2.44 Закупки для компании «Южный производитель»

- •Планирование и анализ проектов

- •3.1 Строительный проект

- •3.2 Новый ресторан МакЛуммокс

- •3.3 Консалтинговый проект для «Чайна ОллПродакт».

- •3.4 Срыв сроков начала работ субподрядчиком.

- •3.5 Автомобиль 007

- •3.6 Строительство торгового центра

- •3.7 Строительство торгового центра

- •3.9 Петров и партнеры

- •3.11 Мир женщин

- •3.12 Журнал Червонный Гудок

- •3.13 Проект корпорации «SHARON CONSTRUCTION»

- •Оптимальное управление запасами

- •4.2 Гостиница

- •4.3 Чековая лента

- •4.5 Закупки в компании Стоик

- •4.7 Горный автомобиль

- •4.8 Сибирские моторы

- •4.10 ЖК-панели

- •4.11 Совхоз Чапаевец

- •4.13 Крыша

- •4.14 Предприятие АСЗ

- •4.15 Сеть магазинов «Деловой костюм»

- •Комплексное и многопериодное планирование

- •5.1 План для MemoBlink

- •5.3 Ферма Бэрримора

- •5.4 Горные лыжи

- •5.5 Компания Красный молот

- •5.6 Компания АгроМашЗавод

- •5.7 Компания «Лем и сыновья»

- •5.8 График доставки

- •Методы принятия решений в условиях неопределенности и риска

- •Оптимальное управление запасами с учетом случайных вариаций спроса

- •6.1 Отель

- •6.2 Офис крупной компании

- •6.3 Сэм управляет запасами

- •6.4 Мастерская

- •6.5 Стадион

- •6.6 “Биг-лайн”

- •6.7 Женский роман

- •6.8 Магазин «Кандела»

- •6.9 Местная станция обслуживания

- •6.10 Грубый Готлиб

- •6.11 Чехлы

- •6.12 Автосервис

- •6.13 Торговля пиломатериалами

- •6.14 Магазин сантехники

- •6.15 Выбор стратегии

- •6.16 Закупка сырья

- •6.17 Магазин «Хозтовары»

- •6.18 Сигнализация

- •6.19 Кухонные гарнитуры

- •6.20 Фармацевтическая компания

- •6.21 Батарейки

- •6.22 Магазин инструментов

- •6.23 Автомобильная секция

- •6.24 Системы водоснабжения

- •6.26 «Пицца-Хат»

- •6.27 Универсальный магазин

- •6.28 Магазин «Свет»

- •6.29 Гамма Гидры

- •6.30 Универмаг «Приреченский»

- •6.31 Секция универсального магазина

- •6.32 Криминальное чтиво

- •6.33 Мини-Маркет

- •6.35 Футболки

- •6.37 Мясной отдел

- •6.38 Компания «Маски»

- •6.39 Шубы

- •6.40 Киоск

- •6.41 Расторопный Дмитрий

- •6.42 Бронирование контейнеров

- •6.43 Супермаркет и компания «Хозяюшка»

- •6.44 Отделение банка

- •6.45 Университет

- •6.46 Финансирование проекта

- •Выбор альтернатив

- •7.1 Производитель аэросаней

- •7.2 Оптовый склад хозяйственных товаров

- •7.3 Электротермометры

- •7.4 Хоз-маркет

- •7.5 Обувной отдел

- •7.6 Зеленщица

- •7.7 Маленькая кондитерская

- •7.8 Тракторы и СХ Орудия Барни

- •7.9 Переменный спрос

- •7.10 Супермаски

- •7.11 Компьютерная школа

- •7.12 Оптовая база

- •7.13 Елки-палки

- •7.14 Подготовка к зиме

- •7.15 Центр Компьютерного Тренинга

- •7.16 Производственная линия

- •7.17 Кредит

- •7.18 Две стратегии

- •7.19 Новый магазин

- •7.20 Турфирма «Улет»

- •7.21 Курортное местечко

- •7.24 Парфюмерная компания

- •7.25 Производство ЭЛТ

- •7.26 Пробка

- •7.27 Биохимическая лаборатория

- •7.28 Повышение квалификации

- •7.30 Компания "Обуем всех"

- •7.31 Консалтинговая служба

- •7.32 Семейная инвестиционная проблема

- •7.33 Пекарня

- •7.34 Новый бизнес

- •7.36 Ипотечный фонд

- •7.37 Дворец-строй

- •7.38 Большая нефть

- •7.39 ОбувьСити

- •7.40 Золотой рудник

- •7.41 Риэлторская фирма г. Сидорова

- •7.42 Покупка магазина

- •Управление проектами с учетом случайных вариаций времени выполнения стадий

- •8.1 Простой проект

- •8.2 Проект рекрутинговой компании

- •8.3 Полная релаксация

- •Оценка эффективности систем массового обслуживания и их оптимизация

- •9.1 Телефонная система заказа билетов

- •9.2 Таможенный пункт

- •9.3 Большой цех

- •9.4 Приемная

- •9.5 Ресторан «Ешь вволю»

- •9.6 Торговля по каталогам

- •9.7 Таможенный досмотр

- •9.8 Бармен

- •9.9 Стоматологическая поликлиника

- •9.10 Парикмахерская

- •9.11 Бери и кати

- •9.12 Трасса Е95

- •9.13 Лодочная станция

- •9.14 Погрузка кирпича.

- •9.15 Бар «Аэродром»

- •9.16 Парк аттракционов

- •9.17 Офис

- •9.18 Аттракционы в парке отдыха

- •9.19 Колониальные товары

- •9.20 Мир цветов

- •9.21 Магазин сети «Шамбала»

- •9.22 Кафе «Золотая форель»

- •9.23 Серфинг

- •9.24 Радио-такси

- •9.26 Станки-автоматы

- •9.27 Полиграфическая компания

- •9.28 Кофе для преподавателя

- •9.29 Прядильная мастерская

- •9.30 Тамагочи

- •9.32 Полный порядок

- •9.33 Виртуальный друг

- •9.34 Завод научного приборостроения

- •9.35 Вязальные станки

- •Глоссарий

|

A |

B |

C |

D |

E |

F |

G |

H |

I |

1 |

Оптимальный |

план |

перевозок |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

Поставщик |

1 |

2 |

3 |

4 |

5 |

Объем закупок |

% ИК |

Цена |

4 |

1 |

24.2 |

17.6 |

25.8 |

24.2 |

18.8 |

16.00 |

0.060 |

7.50 |

5 |

5 |

23.6 |

20.2 |

22.6 |

20.4 |

14.6 |

19.25 |

0.078 |

14.80 |

6 |

7 |

12 |

16.2 |

19.2 |

18.2 |

19 |

15.75 |

0.071 |

11.53 |

7 |

8 |

15.8 |

19 |

12.6 |

24 |

21.2 |

36.00 |

0.060 |

8.37 |

8 |

10 |

21.4 |

20.2 |

16.6 |

25.4 |

22.2 |

21.00 |

0.056 |

7.07 |

9 |

Заказы |

18 |

25 |

30 |

15 |

20 |

|

|

|

10 |

min % ИК |

0.05 |

0.05 |

0.05 |

0.07 |

0.07 |

|

|

|

11 |

|

|

|

|

|

|

|

|

|

12 |

Поставщик |

1 |

2 |

3 |

4 |

5 |

|

Издержки |

|

13 |

1 |

|

16 |

|

|

|

0.000 |

281.60 |

|

14 |

5 |

|

|

|

|

20 |

0.750 |

292.00 |

|

15 |

7 |

|

|

|

15 |

|

-0.750 |

273.00 |

|

16 |

8 |

18 |

|

18 |

|

|

0.000 |

511.20 |

|

17 |

10 |

|

9 |

12 |

|

|

0.000 |

381.00 |

|

18 |

|

0.000 |

0.000 |

0.000 |

0.000 |

0.000 |

|

1 739 |

|

|

Реальный |

|

|

|

|

|

|

|

|

19 |

% ИК |

0.0600 |

0.0586 |

0.0584 |

0.0710 |

0.0780 |

|

|

|

20 |

|

Издержки |

переработки |

|

|

|

|

|

|

21 |

Max |

20 |

18 |

16 |

22 |

20 |

|

|

|

22 |

k |

1.5 |

1.2 |

1.2 |

1 |

1 |

ИТОГО |

|

|

23 |

Реально |

14.00 |

14.30 |

12.77 |

21.69 |

17.71 |

1 672.4 |

|

|

Рис. 107

Крайними в этой цепочке поставок оказываются менеджеры производственного отдела компании и инженеры завода. Они работают с тем сырьем, которое им доставили, и возможностей снизить себестоимость переработки сырья у них очень немного.

Однако, не следует думать, что корень всех зол в компании – это отдел Боба. В рамках поставленных перед ним задач, отдел формирует почти оптимальный план поставок. Он не принимает во внимание всю информацию, касающуюся производственного процесса и логистики. Но ведь и инженеры заводов, наверняка, не хотят ничего знать о трудностях нахождения надежных поставщиков и тонкостях заключения международных договоров. И отдел логистики не может вникать ни в детали производства, ни в проблемы отдела закупок…

Отсечение деталей бизнес-процесса, не относящихся к сфере деятельности того или иного функционального подразделения компании – это необходимое условие работы функциональных подразделений, основа разделения труда в компании. Реорганизация работы компании, связанная с переходом от управления функциональными отделами к управлению бизнес-процессами – весьма сложная задача.

С другой стороны, очевидно, что вряд ли можно добиться оптимизации полных издержек, связанных с закупкой, транспортировкой и переработкой сырья, оптимизируя работу различных функциональных подразделений компании порознь. Наверняка, полученное решение будет, мягко выражаясь, «субоптимальным».

Действие 3-e: Интегрированный план для цепочки поставок

Зайцев М.Г., Варюхин С.Е. |

225 |

Уходя домой, Макс думал, что и в сфере логистики, как говорил Боб, «развернуться» ему не удалось. Зря, наверное, он не пошел в аспирантуру.… Во всяком случае, в этой компании перспектив для оптимизации не видно.

- Хотя…, может попробовать по-другому…?- Тут он вспомнил последнюю фразу Феофана, и светлая мысль пришла ему в голову.

Как вы полагаете, какая?

Анализ действия 3 кейса.

Очевидно, что «светлая мысль», посетившая Макса состояла в том, чтобы одновременно решать вопрос о выборе поставщиков и маршрутах перевозках так, чтобы минимизировать суммарные издержки закупки, перевозки и переработки сырья на заводах компании. Мы назовем такой план «интегрированным планом» для всей цепочки поставок НАЦПРОДУКТ.

В предыдущих действиях мы записали целевые функции для задач о плане закупок и о плане перевозок и вычислили их оптимальные значения. К сожалению, эти оптимальные значения очень мало отличались от тех, которые Боб и Феофан получили, руководствуясь просто здравым смыслом. На Рис. 107, где приведен план перевозок Феофана, мы также вычислили стоимость переработки руды на 5-ти заводах компании с учетом формулы

k k

C (1 H k min ) Cmax . min

Просуммировав три функции издержек (закупок, перевозки и переработки), мы получим себестоимость производства металла Х в компании НАЦПРОДУКТ, которую сформировалась на основе «здравого смысла» -

ТС = 1038,6 + 1738,8 + 1642,7 = $ 4449,8 млн.

Ее и предстоит улучшить в интегрированном плане для цепочки поставок.

Организация данных для оптимизации интегрированного плана цепочки поставок представлена на Рис. 108.

|

A |

B |

C |

D |

E |

F |

|

G |

H |

I |

1 |

Оптимальный интегрированный план в цепочке поставок НАЦПРОДУКТ. |

|

||||||||

|

Поставщи |

|

|

|

|

|

|

|

|

|

2 |

ки |

Max |

Min |

% ИК |

Цена |

Индекс |

Брать/ |

не брать |

Мин. закупка |

Связь |

3 |

1 |

16 |

1 |

0.060 |

7.5 |

4 |

|

0 |

=G3*C3 |

=G15-100*G3 |

4 |

2 |

30 |

1 |

0.080 |

15.8 |

2 |

|

1 |

=G4*C4 |

=G16-100*G4 |

5 |

3 |

24 |

1 |

0.058 |

7.53 |

6 |

|

1 |

=G5*C5 |

=G17-100*G5 |

6 |

4 |

28 |

1 |

0.053 |

7.1 |

8 |

|

0 |

=G6*C6 |

=G18-100*G6 |

7 |

5 |

20 |

2 |

0.078 |

14.8 |

1 |

|

1 |

=G7*C7 |

=G19-100*G7 |

8 |

6 |

32 |

2 |

0.062 |

9.8 |

6 |

|

1 |

=G8*C8 |

=G20-100*G8 |

9 |

7 |

34 |

2 |

0.071 |

11.53 |

5 |

|

1 |

=G9*C9 |

=G21-100*G9 |

10 |

8 |

36 |

2 |

0.060 |

8.37 |

4 |

|

1 |

=G10*C10 |

=G22-100*G10 |

11 |

9 |

38 |

3 |

0.059 |

7.2 |

9 |

|

0 |

=G11*C11 |

=G23-100*G11 |

12 |

10 |

40 |

3 |

0.056 |

7.07 |

6 |

|

0 |

=G12*C12 |

=G24-100*G12 |

13 |

|

|

Заводы-потребители - объемы |

|

|

|

|

|

||

|

Поставщи |

|

|

|

|

|

|

|

|

|

14 |

ки |

1 |

2 |

3 |

4 |

5 |

Объемы поставок |

Огранич |

|

|

15 |

1 |

- |

- |

- |

- |

0.0 |

|

- |

=СУММ(B15:F15)-G15 |

|

16 |

2 |

- |

21.8 |

- |

8.2 |

- |

|

30.0 |

=СУММ(B16:F16)-G16 |

|

17 |

3 |

- |

3.2 |

- |

6.8 |

- |

|

10.0 |

=СУММ(B17:F17)-G17 |

|

18 |

4 |

- |

- |

- |

- |

- |

- |

0.0 |

=СУММ(B18:F18)-G18 |

|

19 |

5 |

- |

- |

- |

- |

10.0 |

|

10.0 |

=СУММ(B19:F19)-G19 |

|

20 |

6 |

- |

- |

16.0 |

- |

10.0 |

|

26.0 |

=СУММ(B20:F20)-G20 |

|

21 |

7 |

18.0 |

- |

- |

- |

- |

|

18.0 |

=СУММ(B21:F21)-G21 |

|

22 |

8 |

- |

- |

14.0 |

- |

- |

|

14.0 |

=СУММ(B22:F22)-G22 |

|

23 |

9 |

0.0 |

- |

- |

- |

- |

|

- |

=СУММ(B23:F23)-G23 |

|

24 |

10 |

- |

- |

0.0 |

- |

- |

|

0.0 |

=СУММ(B24:F24)-G24 |

|

25 |

Заказы |

18 |

25 |

30 |

15 |

20 |

|

|

Реально |

Д/Б |

|

|

=СУММ( |

=СУММ( |

=СУММ( |

=СУММ( |

=СУММ( |

|

|

=СУММПРОИЗВ(G |

4 |

|

Ограниче- |

B15:B24)- |

C15:C24) |

D15:D24)- |

E15:E24)- |

F15:F24)- |

Индекс ненадеж- |

15:G24;F3:F12)/СУ |

||

|

|

|||||||||

26 |

ния |

B25 |

C25 |

D25 |

E25 |

F25 |

|

ности |

ММ(B25:F25) |

|

27 |

min % ИК |

5.00% |

5.00% |

5.00% |

7.00% |

7.00% |

|

|

|

|

|

Реальный |

=СУММПРОИЗВ(B15:B24;$D$3:$D$12)/ |

=СУММП |

=СУММ(G29;G30;G |

|

|

||||

28 |

% ИК |

|

B25 |

|

РОИЗВ(F |

31) |

|

Полная себестоимость |

||

|

себестои |

|

|

|

|

|

=СУММПРОИЗВ(B |

|

|

|

29 |

м. |

20 |

18 |

16 |

22 |

20 |

15:F24;B34:F43) |

Стоимость перевозки |

||

|

|

|

|

|

|

|

=СУММПРОИЗВ(B |

|

|

|

30 |

K_%ИК |

1.50 |

1.20 |

1.20 |

1.00 |

1.00 |

31:F31;B25:F25) |

Стоимость производства |

||

|

|

=B29*(1- |

=C29*(1- |

=D29*(1- |

=E29*(1- |

|

|

|

|

|

|

|

B30*(B28 |

C30*(C28 |

D30*(D28 |

E30*(E28 |

=F29*(1- |

|

|

|

|

|

Себесто- |

B27)/B27 |

C27)/C27 |

D27)/D27 |

E27)/E27 |

F30*(F28- |

=СУММПРОИЗВ(G |

|

|

|

31 |

имость |

) |

) |

) |

) |

F27)/F27) |

15:G24;E3:E12) |

Стоимость закупки |

|

|

32 |

|

Заводы-потребители - цены перевозок |

|

|

|

Здрав. смысл |

Дельта |

|||

33 |

Поставщи |

1 |

2 |

3 |

4 |

5 |

|

|

||

34 |

1 |

24.2 |

17.6 |

25.8 |

24.2 |

18.8 |

|

=G28 |

4 449.8 |

=(H34-G28)/H34 |

35 |

2 |

28.8 |

9.6 |

11.8 |

10.2 |

15.6 |

|

=G29 |

1 738.8 |

=(H35-G29)/H35 |

36 |

3 |

15 |

7.8 |

21.8 |

8.2 |

11 |

|

=G30 |

1 672.4 |

=(H36-G30)/H36 |

37 |

4 |

23.2 |

17.4 |

25.4 |

19.8 |

26.2 |

|

=G31 |

1 038.6 |

=(H37-G31)/H37 |

38 |

5 |

23.6 |

20.2 |

22.6 |

20.4 |

14.6 |

|

|

|

|

39 |

6 |

14.2 |

8.2 |

9.4 |

15.8 |

8.4 |

|

|

|

|

40 |

7 |

12 |

16.2 |

19.2 |

18.2 |

19 |

|

|

|

|

41 |

8 |

15.8 |

19 |

12.6 |

24 |

21.2 |

|

|

|

|

42 |

9 |

11.4 |

20.2 |

16.6 |

25.4 |

22.2 |

|

|

|

|

43 |

10 |

21.4 |

20.2 |

16.6 |

25.4 |

22.2 |

|

|

|

|

Рис. 108

В качестве переменных решения выступают 50 значений объемов перевозок от 10 потенциальных поставщиков к 5-ти заводам компании (ячейки B15:F24), 10 значений объемов закупок у каждого из 10-ти потенциальных поставщиков (ячейки G15:G24), а также 10 двоичных переменных типа «выбрать данного поставщика или не выбирать» (ячейки G3:G12), назначение которых было подробно рассмотрено в анализе действия 1.

Формулы в ячейках H3:H12, выражающие минимально возможный объем закупок у каждого поставщика, и ячейках I3:I12, выражающие связь между объемами закупок и двоичными переменными «выбрать поставщика или не выбирать», также как и формула для средневзвешенного индекса надежности

Зайцев М.Г., Варюхин С.Е. |

227 |

поставок (ячейка H26), подробно рассматривались при анализе плана закупок в действии 1.

Формулы в ячейках H15:H24, выражающие требования поставщиков, и в ячейках B26:F26, выражающие требования по заказам заводов-потребителей, также как и формулы для средневзвешенного %ИК в руде, доставленной на каждый завод (ячейки B28:F28), подробно обсуждались при анализе плана перевозок в действии 1.

Целевая функция, равная сумме трех издержек (закупки, перевозки и переработки), введена в ячейке L3. Издержки закупки сырья (ячейка L9) и его перевозки от поставщиков к заводам-потребителям (ячейка L5) рассматривались при анализе действия 1 кейса. Издержка переработки (ячейка L7) определена как сумма произведений объемов сырья, заказанных каждым заводом, на себестоимость переработки сырья каждым заводом, которые зависят от средневзвешенного процентного содержания ИК, доставленного каждому заводу. Последние вычислялись по формуле 1 (ячейки B31:F31).

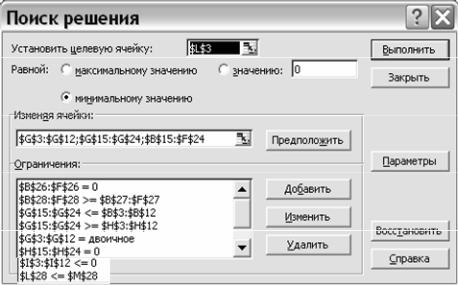

При задании условий для поиска оптимального решения необходимо просто объединить ограничения, вводившиеся при поиске оптимального плана закупок и оптимального плана перевозок. Установки Поиска решения для интегрированного плана цепочки поставок представлены на Рис. 109.

Рис. 109

Оптимальное решение для интегрированного плана цепочки поставок представлено на Рис. 110.

Видно, что суммарные издержки по закупке, перевозке и переработке руды, уменьшились по сравнению с планированием по «здравому смыслу» почти на 15%, что при огромных оборотах компании НАЦПРОДУКТ выражается весьма значительной суммой, превышающей $700 млн. При этом издержки перевозки сократились на 34%, а издержки переработки – на 18%, за счет возрастания издержек закупки на 23%. Выбраны другие поставщики, закуплено сырье с более высоким содержанием ИК. При этом высококачественное сырье доставлено не только на заводы №№4,5, но и на заводы №№1,2, что существенно снизило стоимость переработки. Разумеется, при выборе поставщиков должным образом учтены транспортные издержки.

|

A |

B |

C |

D |

E |

F |

|

G |

H |

I |

|

1 |

Оптимальный интегрированный план в цепочке поставок НАЦПРОДУКТ. |

||||||||||

|

|

|

|

|

|

|

Брать/ |

не |

Мин. |

|

|

2 |

Поставщики |

Max |

Min |

% ИК |

Цена |

Индекс |

брать |

|

закупка |

Связь |

|

3 |

1 |

16 |

1 |

0.060 |

7.5 |

4 |

|

0 |

0 |

0.0 |

|

4 |

2 |

30 |

1 |

0.080 |

15.8 |

2 |

|

1 |

1 |

-70.0 |

|

5 |

3 |

24 |

1 |

0.058 |

7.53 |

6 |

|

1 |

1 |

-90.0 |

|

6 |

4 |

28 |

1 |

0.053 |

7.1 |

8 |

|

0 |

0 |

0.0 |

|

7 |

5 |

20 |

2 |

0.078 |

14.8 |

1 |

|

1 |

2 |

-90.0 |

|

8 |

6 |

32 |

2 |

0.062 |

9.8 |

6 |

|

1 |

2 |

-74.0 |

|

9 |

7 |

34 |

2 |

0.071 |

11.53 |

5 |

|

1 |

2 |

-82.0 |

|

10 |

8 |

36 |

2 |

0.060 |

8.37 |

4 |

|

1 |

2 |

-86.0 |

|

11 |

9 |

38 |

3 |

0.059 |

7.2 |

9 |

|

0 |

0 |

0.0 |

|

12 |

10 |

40 |

3 |

0.056 |

7.07 |

6 |

|

0 |

0 |

0.0 |

|

13 |

|

Заводы-потребители - объемы |

|

|

|

|

|||||

|

|

|

|

|

|

|

Объемы |

|

|

||

14 |

Поставщики |

1 |

2 |

3 |

4 |

5 |

поставок |

Огранич |

|

||

15 |

1 |

- |

- |

- |

- |

0.0 |

|

- |

0.00 |

|

|

16 |

2 |

- |

21.8 |

- |

8.2 |

- |

|

30.0 |

0.00 |

|

|

17 |

3 |

- |

3.2 |

- |

6.8 |

- |

|

10.0 |

0.00 |

|

|

18 |

4 |

- |

- |

- |

- |

- |

- |

0.0 |

0.00 |

|

|

19 |

5 |

- |

- |

- |

- |

10.0 |

|

10.0 |

0.00 |

|

|

20 |

6 |

- |

- |

16.0 |

- |

10.0 |

|

26.0 |

0.00 |

|

|

21 |

7 |

18.0 |

- |

- |

- |

- |

|

18.0 |

0.00 |

|

|

22 |

8 |

- |

- |

14.0 |

- |

- |

|

14.0 |

0.00 |

|

|

23 |

9 |

0.0 |

- |

- |

- |

- |

|

- |

0.00 |

|

|

24 |

10 |

- |

- |

0.0 |

- |

- |

|

0.0 |

0.00 |

|

|

25 |

Заказы |

18 |

25 |

30 |

15 |

20 |

Индекс ненадеж |

Реально |

Д/Б |

||

26 |

Ограниче-ния |

0.00 |

0 |

0 |

0 |

0 |

4 |

4 |

|||

|

ности |

||||||||||

27 |

min % ИК |

5.00% |

5.00% |

5.00% |

7.00% |

7.00% |

|

|

|

|

|

|

Реальный % |

|

|

|

|

|

|

|

Полная |

|

|

28 |

ИК |

7.10% |

7.72% |

6.11% |

7.00% |

7.00% |

|

3 795.2 |

себестоимость |

||

|

Max |

|

|

|

|

|

|

|

Стоимость |

||

29 |

себестоим. |

20 |

18 |

16 |

22 |

20 |

|

1 146.4 |

перевозки |

|

|

30 |

K_%ИК |

|

|

|

|

|

|

|

Стоимость |

||

1.50 |

1.20 |

1.20 |

1.00 |

1.00 |

|

1 372.0 |

производства |

||||

|

Себесто- |

|

|

|

|

|

|

|

|

|

|

31 |

имость |

7.40 |

6.25 |

11.75 |

22.00 |

20.00 |

|

1 276.8 |

Стоимость закупки |

||

32 |

|

Заводы-потребители - цены перевозок |

|

|

Здрав. |

|

|||||

33 |

Поставщики |

1 |

2 |

3 |

4 |

5 |

|

|

смысл |

Дельта |

|

34 |

1 |

24.2 |

17.6 |

25.8 |

24.2 |

18.8 |

|

3 795.2 |

4 449.8 |

15% |

|

35 |

2 |

28.8 |

9.6 |

11.8 |

10.2 |

15.6 |

|

1 146.4 |

1 738.8 |

34% |

|

36 |

3 |

15 |

7.8 |

21.8 |

8.2 |

11 |

|

1 372.0 |

1 672.4 |

18% |

|

37 |

4 |

23.2 |

17.4 |

25.4 |

19.8 |

26.2 |

|

1 276.8 |

1 038.6 |

-23% |

|

38 |

5 |

23.6 |

20.2 |

22.6 |

20.4 |

14.6 |

|

|

|

|

|

39 |

6 |

14.2 |

8.2 |

9.4 |

15.8 |

8.4 |

|

|

|

|

|

40 |

7 |

12 |

16.2 |

19.2 |

18.2 |

19 |

|

|

|

|

|

41 |

8 |

15.8 |

19 |

12.6 |

24 |

21.2 |

|

|

|

|

|

42 |

9 |

11.4 |

20.2 |

16.6 |

25.4 |

22.2 |

|

|

|

|

|

43 |

10 |

21.4 |

20.2 |

16.6 |

25.4 |

22.2 |

|

|

|

|

|

Рис. 110

Таким образом, включение в оптимизационную модель всех стадий цепочки поставок привело к весьма ощутимому снижению издержек. Это и не удивительно. Чем больше переменных решения включено в модель, тем больше у оптимизационного алгоритма возможностей улучшить значение целевой функции.

Правда, рассмотренная модель интегрированного плана цепочки поставок компании НАЦПРОДУКТ все же представляется весьма упрощенной по

Зайцев М.Г., Варюхин С.Е. |

229 |

сравнению с ситуацией, которая могла бы иметь место в реальности. Во-первых, мы рассматривали величины валовых годовых закупок и перевозок. В реальности, необходимо было бы составить многопериодный план закупки и поставки сырья, скажем, на каждую неделю, для каждого поставщика и потребителя на год. Вовторых, мы рассматривали некоторую интегральную, средневзвешенную характеристику надежности поставок в целом. В реальности, следовало бы позаботиться об обеспечении надежности поставок на каждый завод, в каждый планируемый период. При этом, помимо качественной экспертной оценки надежности поставщика, полезно было бы использовать количественные характеристики надежности, например, величины вариации времени поставки и качества сырья. Это потребовало бы расчета и создания резервных запасов сырья на каждом заводе (см. [2-6] и задачи раздела 2.1 настоящего сборника). В-третьих, учитывая огромный объем поставок сырья, при его перевозке наверняка бы возникли проблемы, связанные с ограничениями мощностей транспортных средств и учетом условно-постоянных издержек при их использовании и т.д. и т.п. Все это, без сомнений, резко увеличило бы количество переменных в оптимизационной модели. Естественно возникает вопрос, возможно ли получить интегральный план цепочки поставок, подобный рассмотренному в настоящем примере, для реальной компании тех же масштабов, что и НАЦПРОДУКТ?

Прежде всего, отметим, что современные оптимизационные инструменты позволяют решать задачи с количеством переменных до 1 млн. на обычном переносном компьютере. Используемый для решения задач в этом сборнике Поиск решения, созданный компанией Frontline systems в 1991г., и называемый Standard Solver, способен справиться с задачами, в которых не более 200 переменных. Современный общедоступный продукт этой компании Premium Solver позволяет рассматривать задачи с количеством переменных решения до 2000. Эта же компания предлагает специальные Solver’ы, с «мощностью» до 1 млн. переменных. Существуют и другие профессиональные оптимизационные инструменты с «мощностями» такого же порядка. Информацию о них можно найти на сайтах

-www.solver.com

-www.maximalsoftware.com

-www.cplex.com

-www.ilog.com

Вспециальной литературе имеются сведения о внедрении в управленческую практику оптимизационных моделей с количеством переменных от нескольких тысяч до сотен тысяч (см., например Interfaces_________ ,

конференция INFORMS 2004______________________________). При этом,

подобные модели реализуются на обычных переносных компьютерах с дружественным интерфейсом, позволяющим менеджерам в разумное время не только получать решения оптимизационных задач для реальных цепочек поставок, логистических и дистрибуторских сетей, но и проигрывать интересующие их сценарии «что, если…». Таким образом, можно утверждать, что

стехнической точки зрения, в настоящее время, практически отсутствуют ограничения для оптимизации логистики и производства даже для крупных компаний.

Сказанное выше совсем не означает, что процесс интеграции и оптимизации цепочки поставок (или другого бизнес-процесса) в реальной компании – это простое дело. Сложности, однако, как правило, лежат не в области