10. РАСЧЕТ ПОТРЕБНОГО КОЛИЧЕСТВА ОБОРУДОВАНИЯ

Характер и состав технологического оборудования в основном определяется типом производства.

При выборе типа производства было определено количество станков для основных технологических операций (см. таблицу 6). Из нее видно, что оборудование будет иметь простои.

Для уменьшения простоев оборудования, объединяем операции выполняемые на станках одной группы.

Число станков для токарных операций:

![]()

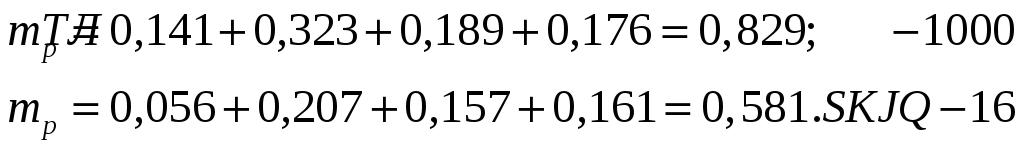

Число станков для токарных ЧПУ операций:

Число станков для сверлильных операций:

![]()

Коэффициент загрузки станка определяется:

![]() [1, с. 20]

[1, с. 20]

где

![]() – фактическое количество станков.

– фактическое количество станков.

Выбранное оборудование сведено в таблицу 9.

Таблица 9. Ведомость оборудования

|

Оборудование |

Количество единиц |

|

|

Токарно-карусельный станок |

1 |

15,2 |

|

Токарный станок с ЧПУ ТЛ-1000 |

1 |

82,9 |

|

Токарный станок SKJQ-16 |

1 |

58,1 |

|

Радиально-сверлильный станок 2М55 |

1 |

14,2 |

|

Горизонтально-протяжной станок 7А540 |

1 |

10,2 |

|

Балансировочный станок VЕ4L |

1 |

2 |

|

Полировальная бабка |

1 |

5,4 |

11. СОСТАВЛЕНИЕ ПЛАНИРОВКИ УЧАСТКА

Технологическое оборудование должно размещаться по ходу технологического процесса. Расположение оборудования и рабочих мест в цехе определяется рациональным технологическим процессом. При этом необходимо соблюдать указанные в данных нормах расстояния между оборудованием, рабочим местом и строительными конструкциями (стенками, колоннами). Крановые и другие транспортные средства предусматриваются в соответствии с требованиями технологии.

Нормы магистральных и цеховых проходов и проездов должны обеспечивать организацию грузовых и людских потоков, при которых исключается их пересечение. Количество магистральных проездов определяется размерами и компоновкой корпуса, а также технологическими связями с другими корпусами.

Планировка оборудования и рабочих мест на участке цеха зависит от величины завода, характера производства, особенностей и объема производственного задания, габаритных размеров и массы деталей.

Планировка изображается в масштабе 1:100 (реже 1:50 или 1:200) и начинается с нанесения сетки колонн. Производственные здания могут быть одноэтажными и многоэтажными. Производство крупногабаритных и тяжелых деталей целесообразно организовывать в одноэтажных зданиях с шириной пролета L = 12, 18, 24 и 36 м и шагом колонн t = 12 м. Место рабочего обозначается кружком диаметром 50 мм (в соответствующем масштабе), половина которого затушевывается карандашом. Светлая часть кружка обозначает лицо рабочего и должна быть обращена к оборудованию.

Организация транспортирования деталей на участке имеет целью ликвидацию тяжелых и трудоемких работ и сокращение продолжительности производственного цикла. Выбор транспортных средств зависит от характера выполняемых работ; массы и габаритов деталей или размера транспортной партии, типа производства, конструкции здания.

Транспортирование на участке осуществляется:

-

Электрическими тележками или автокарами с подъемными платформами (вилами), а также подъемными кранами грузоподъемностью 0,75; 1; 1,5; 3 и 5 т, имеющими скорость 6...15 км/ч;

-

Подвесными и поворотными кран-балками (стрелами) с ручными и электрическими талями грузоподъемностью 1...3 т.

ЗАКЛЮЧЕНИЕ

В процессе выполнения курсового проекта были приобретены практические навыки по определению типа производства, выбору потребного количества оборудования для проектируемого технологического процесса изготовления детали.

Были произведены расчеты режимов резания и норм времени для различных операций, таких как токарная с ЧПУ, слесарная, сверлильная и протяжная. В ходе этих расчетов были определены оптимальные режимы резания, используемые при обработке диска из титанового сплава ВТ3-1, такие как подача, скорость резания, частота вращения шпинделя станка.

Для протягивания в диске пазов была спроектирована протяжка. А в качестве измерительного инструмента была спроектирована скоба индикаторная для контроля наружного диаметра ступицы диска.

Также было спроектировано приспособление для протягивания пазов диска и выполнен расчет по определению усилия затяжки диска на приспособлении.

Кроме этого была составлена планировка участка по изготовлению диска первой подпорной ступени.

В ходе выполнения курсового проекта был решен круг задач, требующих решения технологом при разработке технологического процесса новой детали, начиная с самого начала – разработанного конструктором чертежа детали.

Деталь проходит технологическую проработку на возможность изготовления. После проработки, если есть замечания или невозможно изготовление на существующем оборудовании, то вносятся соответствующие изменения.