- •5. Измерение твердости металлов по методу бринелля

- •5.2. Предпосылки к измерению твердости по бринеллю

- •Выбор диаметра шарика и величины нагрузки в зависимости от материала, твёрдости и толщины испытуемого образца

- •5.4. Устройство и принцип действия твердомера тш-2м

- •5.5. Экспериментальное определение твердости образцов

- •Комплектование требуемой нагрузки подбором сменных грузов

- •Результаты экспериментального измерения твёрдости hb

5.2. Предпосылки к измерению твердости по бринеллю

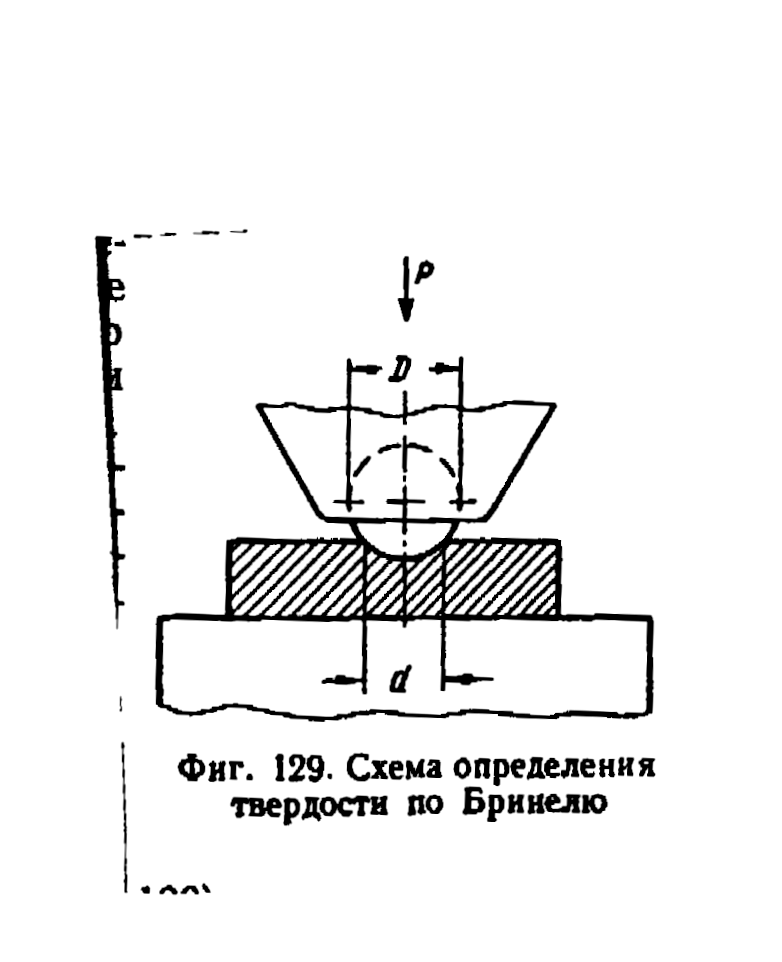

Метод определения твёрдости по Бринеллю нормирован ГОСТ 9012-59 [3] и заключается во вдавливании в испытуемый образец или изделие стального закалённого шарика (рис. 5.1) диаметром Dпод определённой нагрузкойP, выдерживаемой в течение определённого времени Т. После снятия нагрузки на поверхности образца остаётся отпечаток (лунка), диаметрdкоторого измеряется при помощи специального микроскопа МПБ-2, входящего в комплект твердомера, или при помощи специальных шаблонов.

Значение твёрдости по Бринеллю определяется [3] путём деления величины нагрузки на площадь поверхности сферического отпечатка и вычисляется по формуле

![]()

![]() , (5.1)

, (5.1)

где P- нагрузка на шарик, кгс;

D- диаметр шарика, мм;

d- диаметр отпечатка, мм (см. рис. 5.1).

d- диаметр отпечатка, мм (см. рис. 5.1).

Ч

Рис.

5.1. Схема приложения нагрузки

сведениями (в виде индексов) об условиях

испытаний, например, HB5/750/30 341, что означает:

число твёрдости по Бринеллю 341 получено при испытаниях шариком D = 5 мм под нагрузкой 750 кгс, приложенной в течение 30 с.

Сферическую поверхность отпечатка шарика также можно вычислить и по его глубине по формуле

![]() , (5.2)

, (5.2)

где D- диаметр шарика, мм;

t- глубина отпечатка, мм.

Однако этот метод вычисления не предусмотрен в ГОСТе 9012-59 [3] в связи с тем, что глубина шарового сегмента не может быть измерена с такой же точностью, как диаметр отпечатка. Кроме того, при измерении глубины отпечатка необходимо принимать во внимание трудно учитываемое явление наплыва металла по краям отпечатка (рис. 5.2) связанное с тем, что металл вытесняется из лунки при внедрении шарика в тело образца под действием нагрузки. При наличии такого наплыва по краям отпечатка возникает погрешность, в измерение попадает уменьшенная величинаtи, тем самым, завышается значение твёрдости металла.

Рис.

5.2. Схема деформации

металла

под шариком

Тем не менее для повышения производительности контроля твёрдости при массовых однотипных испытаниях (при серийном производстве деталей) в ряде случаев применяют способ измерения глубины отпечатка посредством индикатора часового типа.

По причине наплыва металла вокруг лунки не рекомендуется производить измерение твёрдости плоских образцов с двух сторон:вытесненный из лунки металл будет деформироваться и искажать результаты испытаний.

Д ля

исключения постоянных, сложных и

длительных вычислений значений твёрдости

для каждого отпечатка при практических

измерениях пользуются специальными

таблицами, приложенными к ГОСТ 9012-59, с

заранее подсчитанными значениямиHBдля отпечатков, имеющих различные

диаметры и полученными в результате

воздействий инденторов с шариками

разных диаметров при соответствующих

нагрузках. За основу приняты значения

твёрдости, замеренные при воздействиях

на металл индентором с шариком ø10 мм

при нагрузке 3000 кг; при испытаниях

инденторами с шариками ø2,5 и 5 мм диаметр

отпечатка умножается соответственно

на 4 или 2.

ля

исключения постоянных, сложных и

длительных вычислений значений твёрдости

для каждого отпечатка при практических

измерениях пользуются специальными

таблицами, приложенными к ГОСТ 9012-59, с

заранее подсчитанными значениямиHBдля отпечатков, имеющих различные

диаметры и полученными в результате

воздействий инденторов с шариками

разных диаметров при соответствующих

нагрузках. За основу приняты значения

твёрдости, замеренные при воздействиях

на металл индентором с шариком ø10 мм

при нагрузке 3000 кг; при испытаниях

инденторами с шариками ø2,5 и 5 мм диаметр

отпечатка умножается соответственно

на 4 или 2.

Таким образом, измерение твёрдости по Бринеллю сводится к испытанию образца при определённых условиях, измерению размера отпечатка и к определению значения HB по таблице.

Следовательно,

затруднительным при измерении твёрдости

по Бринеллю является только первый этап

- выбор диаметра шарика и величины

прилагаемой нагрузки. Для облегчения

этого процесса в специальной литературе

[1] предлагается специальная таблица

(табл. 5.1), где эти параметры указаны в

зависимости от материала, его твёрдости

и толщины испытуемого образца.![]()

Сравнение представленных в табл. 5.1 данных показывает, что при выборе условий испытаний соблюдается закон подобия: значения твёрдостипри вдавливании стальных шариков разных диаметровстановятся сравнимымитолько тогда,когдаотношение величин нагрузки и диаметров шариков остаётся постоянным, т. е. выдерживается соотношение величин по формуле

![]() (5.3)

(5.3)

Таблица 5.1