- •10. Станки и инструменты для обработки металлов резанием

- •10.1 Общие сведения

- •10.2. Классификация металлорежущих станков

- •Классификация металлорежущих станков

- •10.3. Устройство и применение станков

- •10.3.1. Основные элементы конструкции станков

- •10.3.2. Применение станков

- •10.4. Токарные работы

- •1, 4 И 9 - подрезные резцы; 2 – фасонный резец; 3 и 8 – резцы для

- •10.5. Фрезерные работы

- •10.6. Строгальные работы

- •10.7. Изготовление и обработка отверстий

- •10.8. Расточные станки

- •10.9. Применение металлорежущих станков в нефтяной отрасли

- •10.10. Практическая часть работы и оформление отчета

- •Характеристика ______________ станка

- •Характеристика инструмента для_____________ работ

10.6. Строгальные работы

Строгание– это метод обработки плоских и фасонных поверхностей, канавок, пазов, выемок различных профилей при прямолинейном возвратно-поступательном движении инструмента и заготовки. Характерной особенностью строгания является прерывистый процесс резания: при движении в одном направлении резец совершает резание, в обратном направлении – холостой ход, что снижает производительность обработки в сравнении с фрезерованием.

Д

Рис.

10.14. Схематическое изображение

строгального отрезного резца (а) и его

деформации при перегрузках (б)

за перегрузки обеспечить отвод режущей

кромки от заготовки, оттянутая форма голо-

вки снижает потери материала, переводимо-

го в стружку.

10.7. Изготовление и обработка отверстий

Процесс образования отверстий в сплошном материале с помощью специального инструмента – сверла – называется сверлением. Сверлом также можно рассверливать (расширять) имеющееся отверстие, полученное при литье, ковке, штамповке или сверлении.

Большая часть отверстий малых и средних размеров (до 100 мм) в деталях машин изготавливается на сверлильных станках (группа 2, типы 1…3, 5, 8, 9). Внешний вид сверлильных станков двух разных типов представлен на рис. 10.15 и 10.16. При обработке заготовки на сверлильном станке инструмент, как правило, осуществляет оба движения резания: главное вращательное и осевой подачи.

Для сверления и рассверливания отверстий чаще других применяют спиральные свёрла. Обычное сверло (рис. 10.17) состоит из рабочей части I, включающей режущуюIIи направляющуюIIIчасти, шейкуIVи хвостовикVс лапкойVI. Свёрла малых диаметров имеют хвостовик цилиндрической формы. На режущей части сверла различают две главные 1, одну поперечную 2 и две вспомогательные 3 режущие кромки.

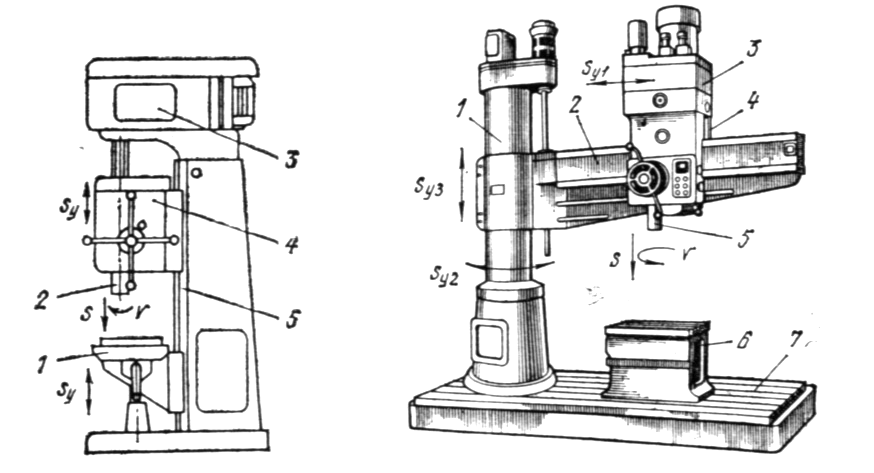

Рис.

10.15. Вертикально-сверлильный станок:

1 – стол; 2 –

шпиндель; 3 – коробка скоростей; 4 –

шпиндельная бабка с механизмом подачи;

5 – направляющие станины;

Рис.

10.16. Радиально-сверлильный станок:

1 – колонна; 2 –

траверса; 3 – коробка скоростей; 4 –

шпиндельная бабка;

5 – шпиндель; 6 –

стол;

7 – фундаментная

плита

Передняя поверхность 4 сливается с винтообразной канавкой, по которой отводится стружка.

В ряде случаев применяются специальные виды свёрл: спиральные свёрлас отверстиемвдоль винтового зуба (для подачи охлаждающей жидкости) для сверления отверстий в труднообрабатываемых материалах ицентровочные свёрладля получения центровых отверстий в торцах валов и других цилиндрических деталей (рис. 10.18,а).

В обычных условиях при обработке сверлом нельзя получить отверстие с точностью выше 12 квалитета и шероховатости поверхности менее Rz=40 мкм. Для повышения характеристик точности обрабатываемого отверстия до 11-10 квалитетов иRz=20 мкм применяютсязенкеры (см. рис. 10.18,г), а процесс обработки называется зенкерованием. При изготовлении отверстий высокой точности дальнейшую обработку отверстий производятразвёртками (рис. 10.18,з,и). При черновом развёртывании обеспечивается точность по 9-8 квалитетам, а при чистовом развёртывании - по 7-6 квалитетам приRz=6,3-1,6 мкм.

Отверстия, длина которых превышает 3-5

диаметров d, называютсяглубокими. Приd30

мм иl10dотверстия обрабатывают так называемымиружейными свёрлами(см. рис. 10.18,б).

З

Рис.

10.17. Геометрия спирального сверла:

I

– рабочая часть, включающая режущую

II

и направляющую III

части; IV

– шейка; V

– хвостовик с лапкой VI;

1 – две главные режущие кромки; 2 –

поперечная и 3 – вспомогательные

режущие кромки

диаметра 25 мм, для больших размеров

изготавливаются насадные зенкеры.

Специальные зенкеры, предназна-

ченные для обработки углублений под

головки болтов и винтов (рис. 10.18,

д,е), называютзенковками; они бывают цилиндрическими и коническими.

Цилиндрические зенковки обычно имеют направляющую часть 5 (рис. 10.18, д) для обеспечения соосности углубления и основного отверстия. С направляющей частью изготавливают также ицековки- специальные зенкеры, работающие только главными режущими кромками 6 (рис. 10.18,ж). Цекованием получают плоские опорные поверхности для размещения деталей крепежа (винты, болты).

Глубокие отверстия в толстостенных заготовках большой длины сверлятся на специальных токарно-сверлильных станках при горизонтальном расположении заготовки и оси отверстия, рис. 10.19.

При сверлении отверстий малого диаметра на длине до 1000 мм сверло остаётся неподвижным, а вращается обрабатываемая заготовка (см. рис. 10.19, а); при обработке больших и тяжелых заготовок вращение и осевую подачу получает специальное сверло или борштанга с расточными резцами (см. рис. 10.19,б).

Развёрткиявляются многолезвийным инструментом, срезающим очень тонкие слои с обрабатываемой поверхности. Различают развёртки цилиндрические (рис. 10.18,з) и конические. Конические развёртки со стружко-разделительными канавками (рис. 10.18,и) применяются для предварительного развёртывания.

Р ис.

10.18. Специальные свёрла и другие

инструменты

ис.

10.18. Специальные свёрла и другие

инструменты

для обработки отверстий на сверлильных станках:

а – центровочное сверло;б– ружейное сверло с одной режущей кромкой;в– двухкромочное сверло, оснащённое пластинками твёрдого сплава;г– зенкер;дие– зенковки, цилиндрическая и коническая;ж– цековка;з,и- развёртки, цилиндрическая и коническая;

к– метчик машинный;л– комбинированный инструмент для мас-

сового производства; 1 – спинка сверла; 2 – пластинка из твёрдого сплава; 3 – направляющая колодка; 4 – центральный канал для отво-да СОЖ и стружки; 5 – направляющий элемент; 6 – главные режущие кромки; 7 – заборный конус; 8 – калибрующая часть; 9 – хвостовик

Как и зенкеры, развёртки выполняют хвостовыми и насадными, с прямыми и винтовыми зубьями. Благодаря последним улучшаются условия обработки отверстий с продольными канавками, пазами, выемками.

Нарезание внутренней резьбы на сверлильных станках осуществляют машинными метчиками. Рабочая часть метчика (рис. 10.18,к) имеет форму винта с продольными или винтовыми канавками, благодаря которым образуются режущие кромки. Метчик имеет заборный конус 7, что обеспечивает постепенное прорезание резьбы, которая окончательно формируется калибрующей частью 8. Хвостовая часть 9 закрепляется в специальном патроне.

В крупносерийном и массовом производстве для повышения производительности применяют комбинированный инструмент (рис. 10.18, л).

Протягивание– высокопроизводительный метод обработки внутренних и наружных поверхностей многолезвийным инструментом, называемымпротяжкойили прошивкой;широко применяется на заводах при массовом и крупносерийном производстве деталей. Для этих операций применяются специализированные станки, отнесённые к группе 7 (типы 5 и 7).

а

б

Рис. 10.19. Станки для глубокого сверления отверстий:

а – для сверления отверстий малого диаметра на длине до 1000 мм; б – для сверления глубоких отверстий в тяжелых (неподвижных) заготовках при помощи специального сверла или борштанги с расточными резцами

Инструмент (протяжка, прошивка) при обработке заготовки перемещается прямолинейно и поступательно в направлении резания через заранее изготовленный паз или отверстие. Каждый зуб инструмента захватывает небольшую стружку, последовательная обработка всеми зубьями придаёт пазу (отверстию) необходимые профиль, точность размера и чистоту поверхности. Скорость резания при протягивании составляет от 0,015 до 0,40 м/с при величинах подачи от 0,02 до 0,2 мм. Протяжка замковой частью 1 (рис. 10.20, а) соединяется с патроном станка, который тянет её с требуемым усилием Р. Передняя направляющая 2 с переходным конусом обеспечивает плавное вхождение в обрабатываемое отверстие и центрирование в нём инструмента. Практически весь припуск снимается режущей частью 3. Зубья калибрующей части 4 повышают точностные показатели обрабатываемой поверхности до 8-7 квалитетов и чистоту поверхности доRz=6,3-1,6 мкм. При переточке протяжки часть калибрующих зубьев переходит в рабочие. Задняя направляющая 5 препятствует перекосу заготовки в момент выхода из неё последних калибрующих зубьев.

Задний хвостовик 6, для которого в станке предусмотрена дополнительная опора, необходим для предотвращения провисания длинной протяжки. Каждый последующий зуб режущей части возвышается над предыдущим на Sz (см. рис. 10.20,б), что исключает необходимость специального движения подачи. Шаг зубьевtpрассчитывается так, чтобы одновременно работало не менее трёх зубьев, а во впадине размещалась вся срезаемая стружка.

Н а

форму и длину режущих кромок зубьев

протяжки влияет схема срезания припуска.

Припрофильнойсхеме каждый ряд

зубьев снимает припуск по всему

а

форму и длину режущих кромок зубьев

протяжки влияет схема срезания припуска.

Припрофильнойсхеме каждый ряд

зубьев снимает припуск по всему

Рис. 10.20. Протяжка (а), прошивка (д) и схемы протягивания

отверстий разной формы (б, в, г)

периметру фигуры, подобной обрабатываемому профилю. Так, при получении квадратного отверстия из круглого кромки 7 имеют квадратную форму (рис. 10.20, в). Пригенераторнойсхеме режущие кромки очерчены элементами обрабатываемой 8 и обработанной 9 поверхностей (рис. 10.20,г). С целью улучшения условий резания применяютпрогрессивную(групповую) схему, при которой каждая группа зубьев срезает слой в своей узкой зоне. В этом случае стружка становится толще иуже, что облегчает её размещение во впадине и снижает осевую силуP. Но протяжки, работающие по прогрессивной схеме, сложнее в изготовлении.

Для обработки отверстий также используются прошивки (рис.10.20, д) работающие на сжатие и имеющие меньшую в сравнении с протяжками длину.

Довольно часто для протягивания отверстий разной формы применяется станок 7Б55, представленный на рис. 10.21. Протяжка пропускается через заготовку, закреплённую на неподвижной части станины 5, и прикрепляется концом к патрону 4. Затем, при подаче давления в силовой цилиндр 2, перемещается подвижная часть станины 1 и протаскивает протяжку через отверстие заготовки.

Протягивание, при котором происходит самоустанавливание инструмента и

заготовки, называют свободным, а при жестком фиксировании заготовки относительно инструмента –координатным.

1

1

Рис. 10.21. Горизонтально-протяжной станок 7Б55:

1 – подвижная часть станины; 2 – силовой цилиндр; 3 – втулка с патроном; 4 – вспомогательный патрон; 5 – неподвижный корпус

станины

В первом случае обеспечиваются высокие точностные характеристики обработанной поверхности, во втором, кроме того, - необходимая точность расположения этой поверхности.

В настоящее время протягиванием обрабатываются поверхности различной формы в заготовках из цветных металлов, жаропрочных сталей, сплавов титана, сталей, термообработанных до HRC40…42, а также в деталях из пластмасс.