- •10. Станки и инструменты для обработки металлов резанием

- •10.1 Общие сведения

- •10.2. Классификация металлорежущих станков

- •Классификация металлорежущих станков

- •10.3. Устройство и применение станков

- •10.3.1. Основные элементы конструкции станков

- •10.3.2. Применение станков

- •10.4. Токарные работы

- •1, 4 И 9 - подрезные резцы; 2 – фасонный резец; 3 и 8 – резцы для

- •10.5. Фрезерные работы

- •10.6. Строгальные работы

- •10.7. Изготовление и обработка отверстий

- •10.8. Расточные станки

- •10.9. Применение металлорежущих станков в нефтяной отрасли

- •10.10. Практическая часть работы и оформление отчета

- •Характеристика ______________ станка

- •Характеристика инструмента для_____________ работ

10. Станки и инструменты для обработки металлов резанием

Цель занятия - изучить особенности обработки металлических заготовок на металлорежущих станках.

Задачи:

изучить классификацию металлорежущих станков;

изучить назначение и особенности применения металлорежущих станков отдельных разновидностей: токарных, фрезерных, сверлильных, расточных;

изучить разновидности инструмента, применяемого для обработки металлических заготовок на разных станках;

изучить особенности взаимодействия режущего инструмента с обрабатываемым материалом;

ознакомиться с конструктивными особенностями станков, применяемых при изготовлении и обработке труб нефтяного сортамента и соединительных деталей.

10.1 Общие сведения

Обработка металлов резанием на металлорежущих станках – весьма распространённый производственный процесс, целью которого является придание заготовкам деталей требуемой формы, размеров и чистоты поверхностей. При массовом промышленном производстве большинства машин и механизмовдо половины (а при штучном изготовлении в условиях мелких и кустарных предприятий – значительно больше)общей трудоёмкостиприходится на долю обработки резанием,поэтому совершенствование технологии резания металлов является актуальной народнохозяйственной задачей.

Механическая обработка широко применяется в качестве завершающей стадии изготовления деталей машин и механизмов из заготовок, полученных разными способами: литьём, прессованием, ковкой, штамповкой, вырубкой из листа или отрезанием от стержня, полученного прокаткой. Важной особенностью этой обработки является возможность достижения высокой точности формы и размеров, высокого качества чистоты обрабатываемой поверхности при различных изменениях геометрической формы изделия. Поставленная задача существенно усложнилась в последние годы в связи с использованием в машиностроении труднообрабатываемых высокопрочных и износостойких сталей и сплавов, необходимость применения которых вызвана возросшими величинами температурно-силовых воздействий на детали при повышенных скоростях движения исполнительных механизмов в машинах и устройствах. Это привело к использованию инструментов, изготовленных из материалов высокой твёрдости (твёрдые сплавы, минералокерамика), и к разработке новых технологий обработки заготовок.

Обработку металлов резанием различают по нескольким признакам:

по виду применяемого инструмента (лезвийный, абразивный);

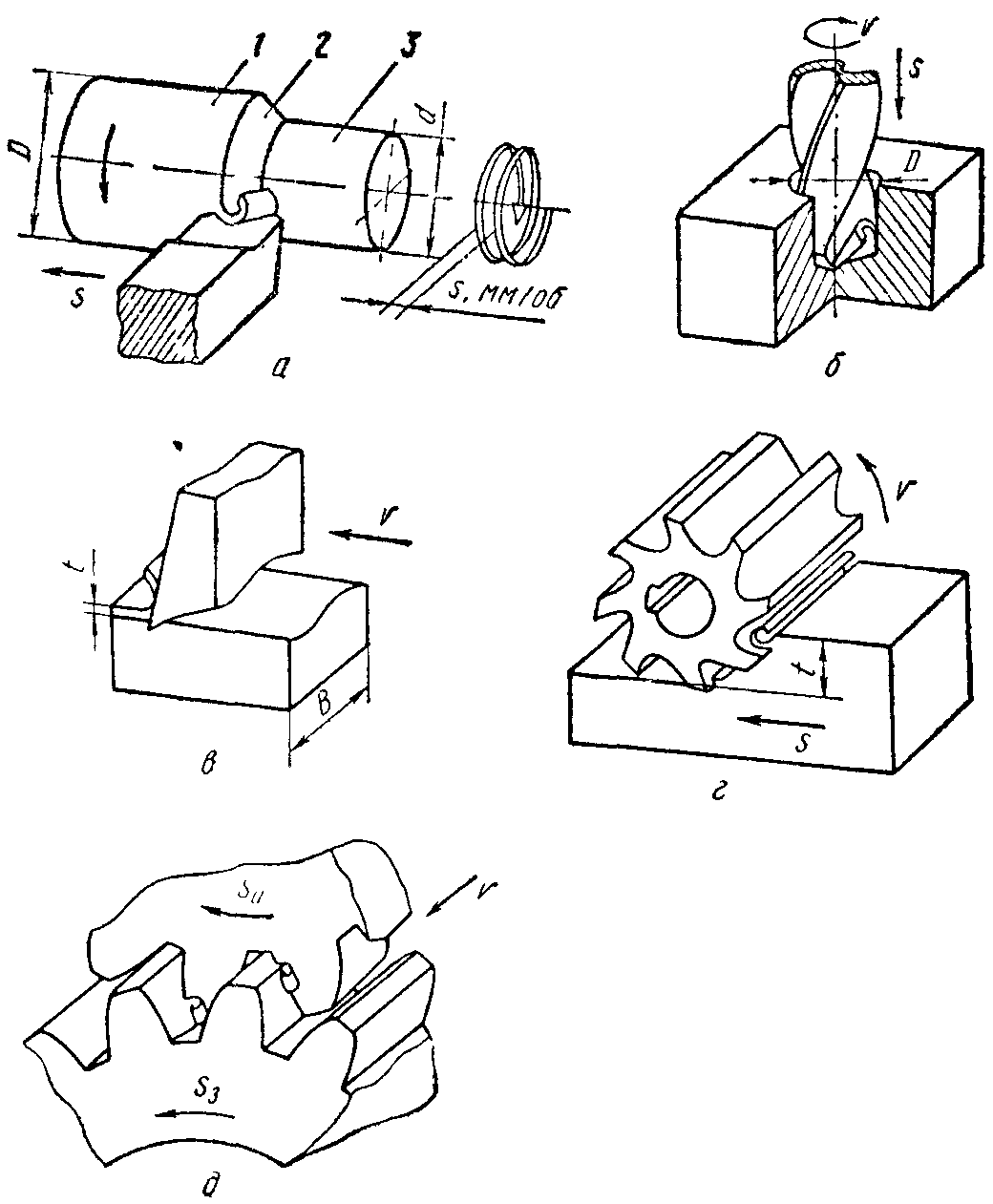

п о

характеру взаимодействия инструмента

и заготовки -неподвижный инструмент

и подвижная заготовка –строгание

(рис. 10.1,в); поступательно

движущийся инструмент и вращающаяся

заготовка –точение

(рис. 10.1,а); вращающийся и

поступательно движущийся инструмент

и неподвижная заготовка –фрезерование

(рис. 10.1,г),сверле-ние

(рис. 10.1,б),протягивание

и др.;

о

характеру взаимодействия инструмента

и заготовки -неподвижный инструмент

и подвижная заготовка –строгание

(рис. 10.1,в); поступательно

движущийся инструмент и вращающаяся

заготовка –точение

(рис. 10.1,а); вращающийся и

поступательно движущийся инструмент

и неподвижная заготовка –фрезерование

(рис. 10.1,г),сверле-ние

(рис. 10.1,б),протягивание

и др.;

по виду обработки- черновая, чистовая.

Рис.

10.1. Схемы обработки резанием:

а

– точение; б

– сверление; в

– строгание;

г

– фрезерование плоскости

резания,подача,скорость резания,точность

размеровикачество обрабатываемой по-

верхности, которые выбираются оптимальными для каждого конкретного обрабатываемого материала с учётом режущих свойств инструмента, возможностей станка и оснастки.