- •1. Общие сведения [1-9].

- •1.1. Состав и классификация флюидов углеводородных месторождений.

- •1.1.1. Коэффициент сжимаемости (сверхсжимаемости).

- •2. Теоретические основы разгазирования нефти.

- •2.2. Равновесное состояние фаз.

- •2.3. Кинетические закономерности разгазирования.

- •2.3.1. Механизм выделения газа из нефти.

- •2.3.2. Способы выделения газа из нефти

- •1. Ввод гжс; 2. Выход газа; 3. Выход жидкости; 4. Отбивное устройство; 5. Корпус

- •Лекция № 12

1. Ввод гжс; 2. Выход газа; 3. Выход жидкости; 4. Отбивное устройство; 5. Корпус

Опыт эксплуатации подобных аппаратов показал:

С увеличением производительности аппаратов по жидкости унос газа в оклюдированном состоянии возрастает;

Время пребывания ГЖС в аппарате слабо влияет на выделение оклюдированного газа;

При установке контактных устройств (полок) увеличивающих поверхность контакта Г – Ж в 5 раз дополнительно выделяется только 10 – 15 % оклюдированного газа.

Итог: в аппарате фазовое равновесие не достигается, а значит, отделение нефти от газа неполное.

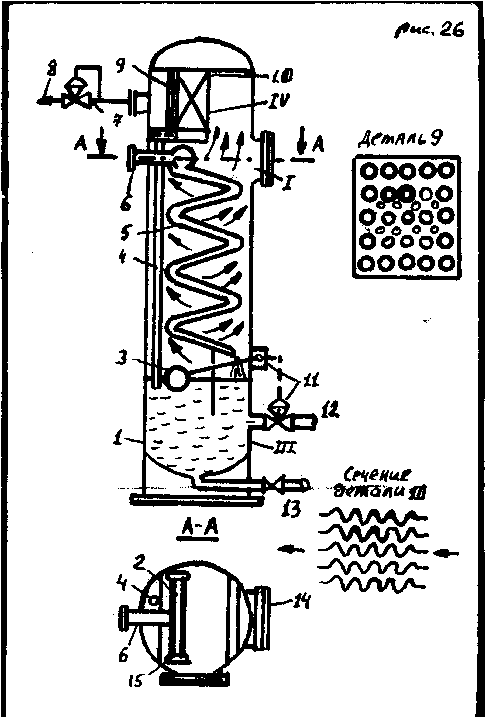

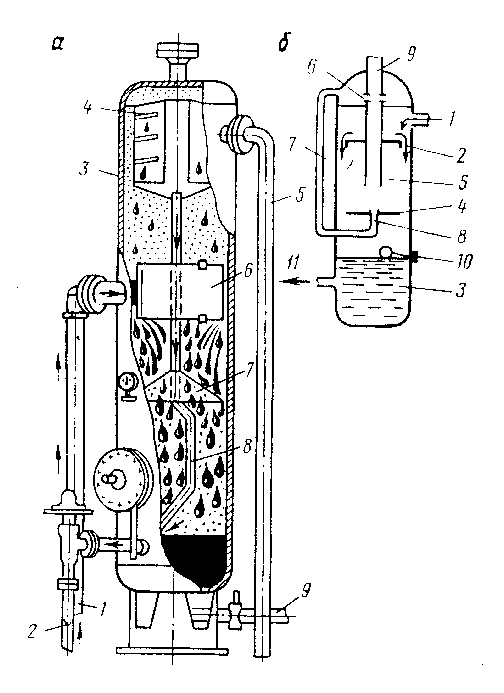

На рис.44. приведено устройство вертикального сепаратора типа ГЩ:

Достоинства и недостатки работы подобных сепараторов аналогичны аппаратам марки ГТ.

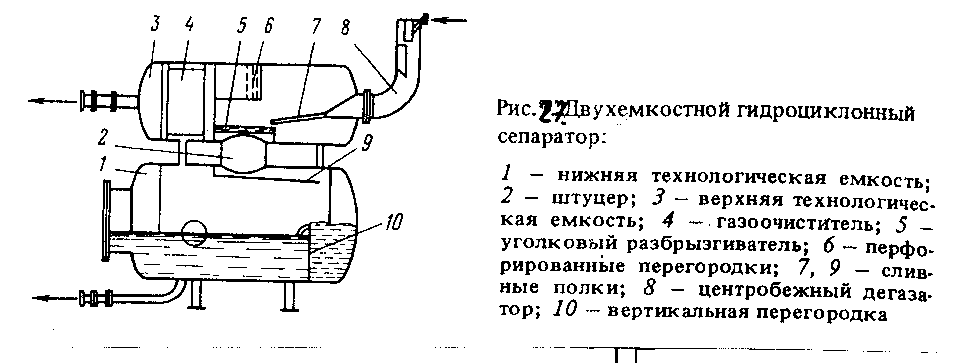

2. Гидроциклонный сепаратор Гипровостокнефти.

В данном сепараторе в результате использования центробежных сил обеспечивается наиболее высокая степень отделения газа от нефти. В технологической ёмкости газ очищается от капелек жидкости, а нефть от пузырьков и механических примесей. В ёмкости предусмотрены устройства для уменьшения пенообразования. Гидроциклонные сепараторы предназначены для работы на 1 ступени сепарации. По конструктивному исполнению технологические ёмкости разделяются на двух – и одноёмкостные. В более современном двухёмкостном сепараторе (рис.45) нефтегазовая смесь поступает в центробежный дегазатор, где идёт процесс разделения нефти и газа на самостоятельные потоки. Нефть из центробежного дегазатора по сливной полке поступает в уголковый разбрызгиватель в котором поток нефти разбивается на множество отдельных струек. Далее нефть через штуцер попадает на сливную полку и по ней стекает в нижнюю ёмкость. Газ, отделившийся от нефти в дегазаторе, проходит по верхней части ёмкости, где под действием гравитационных сил из газа выпадают наиболее крупные капли жидкости. Перфорированные перегородки служат одновременно для очистки газа и выравнивания объёмной скорости газа. Зона перфорированных перегородок отделена от зоны уголкового разбрызгивателя нефти горизонтальной перегородкой, предотвращающей попадание брызг в газовую зону при прохождении нефти через разбрызгиватель. Окончательная очистка газа завершается в газоочистителе жалюзийного типа.

Принцип работы одноёмкостного сепаратора аналогичен.

Подобные сепараторы с производительностью по сырью 400 м3/сутки нашли широкое промышленное применение в ГЗУ «Спутник».

Производительность по нефти по данным Гипровостокнефти может достигать 1000 – 1200 м3/сутки при

сохранении приведённой к условиям сепарации скорости входа газонефтяного потока 10 – 30 м/м.

Р ис.44.

Схема вертикального сепаратораГЩ.

ис.44.

Схема вертикального сепаратораГЩ.

Корпус; 2. Раздаточный коллектор; 3. Поплавок; 4. Дренажная труба; 5. Наклонные плоскости; 6. Ввод ГЖС; 7. Регулятор давления «до себя»; 8. Выход газа; 9. Перегородка для выравнивания скорости газа; 10. Жалюзийный каплеуловитель; 11.Регулятор уровня; 12. Сброс нефти; 13. Сброс грязи; 14. Люк; 15. Заглушки.

Рис.45. Двухемкостной гидроциклонный сепаратор.

Техническая характеристика гидроциклонных сепараторов приведена в Табл.29.

Табл.29.

Основные технические характеристики гидроциклонных сепараторов Гипровостокнефти

|

Сепарационн. установка |

Рабочее давл., МПа |

Производит., м3/сутки |

Габариты установки, мм |

Объём сепар., м3 |

Масса сепар., кг | ||

|

длина |

ширина |

высота | |||||

|

СУ1-750-10 СУ1-1500-10 СУ1-3000-10 СУ1-5000-10 СУ2-750-16 СУ2-750-25 СУ2-750-40 СУ2-1500-16 СУ2-1500-25 СУ2-1500-40 СУ2-3000-16 СУ2-3000-25 СУ2-3000-40 СУ2-2500-16 СУ2-2500-25 СУ2-5000-40 |

1,0 1,0 1,0 1,0 1,6 2,5 4,0 1,6 2,5 4,0 1,6 2,5 4,0 1,6 2,5 4,0 |

750 1500 3000 5000 750 750 750 1500 1500 1500 3000 3000 3000 5000 5000 5000 |

3367 5060 4700 6377 5005 5005 5005 5352 5352 5352 6308 6308 6308 6308 6308 6308 |

1820 2094 2748 3100 2150 2150 2150 2550 3800 3800 3600 3600 3600 3600 3600 3600 |

3470 3660 4200 4600 3328 3328 3328 3800 3800 3800 3600 3600 3600 3600 3600 3600 |

- - - - 1,74 1,74 1,74 3,32 3,32 3,32 4,18 4,18 4,18 8,36 8,36 8,36 |

- - - - 5991 6596 6939 8108 8118 9762 11369 11853 13730 11369 11853 13730 |

Допустимое колебание производительности 20 %.

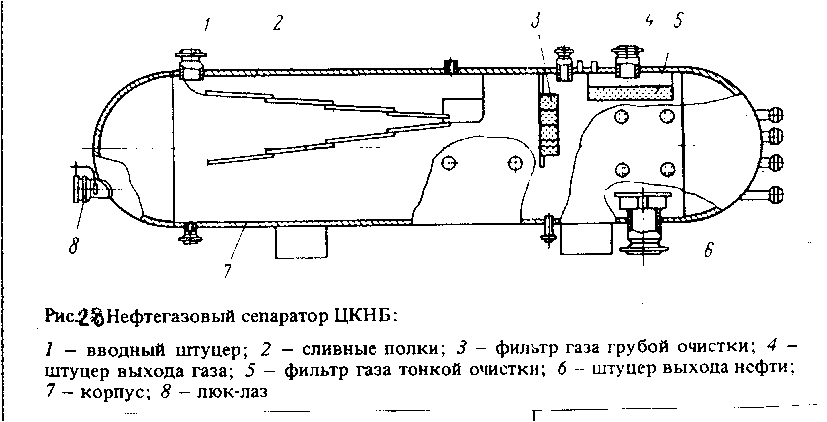

3. Нефтегазовый сепаратор конструкции Центрального конструкторского бюро нефтеаппаратуры (ЦКБН).

П роектная

производительность сепараторов 2000,

5000, 10000, 20000 и 30000 т/сутки по нефти при

объёмах ёмкостей соответственно: 8, 14,

28, 56 и 80 м3;

давлениях 0,6; 1,6; 2,5; 4,0 и 6,4 МПа и температурах

от 0 до 1000С.

Они предназначены для отделения газа

от нефти на 1 ступени сепарации и

качественной очистки газа перед подачей

его в выходной трубопровод. Сепаратор

(рис.46) представляет собой горизонтальный

аппарат, внутри которого непосредственно

у входного штуцера смонтированы сливные

полки, обеспечивающие выделение основного

количества газа.

роектная

производительность сепараторов 2000,

5000, 10000, 20000 и 30000 т/сутки по нефти при

объёмах ёмкостей соответственно: 8, 14,

28, 56 и 80 м3;

давлениях 0,6; 1,6; 2,5; 4,0 и 6,4 МПа и температурах

от 0 до 1000С.

Они предназначены для отделения газа

от нефти на 1 ступени сепарации и

качественной очистки газа перед подачей

его в выходной трубопровод. Сепаратор

(рис.46) представляет собой горизонтальный

аппарат, внутри которого непосредственно

у входного штуцера смонтированы сливные

полки, обеспечивающие выделение основного

количества газа.

У штуцера выхода газа смонтированы вертикальный и горизонтальный фильтры очистки газа. Штуцер выхода

Рис.46.

нефти оборудован устройством, предотвращающим образование воронки. Нефтегазовая смесь поступает через вводной штуцер на сливные полки, где и происходит основное выделение газа. Далее нефть движется по аппарату, занимая по высоте приблизительно половину диаметра, при этом, из нефти выделяется газ, не успевший выделиться ранее. Выделившийся газ вместе с частицами нефти, которые находятся во взвешенном состоянии, поступает на фильтры грубой и тонкой очистки газа. Очищенный газ через штуцер выхода газа выводится из аппарата. Дегазированная нефть через штуцер вывода нефти, расположенный в нижней части, так же выводится из сепаратора. Следует отметить, что фактическая производительность сепараторов ЦКБН, эксплуатируемых на месторождениях Западной Сибири, меньше проектной в 3 – 4 раза. Для увеличения производительности данных сепараторов непосредственно на промыслах устанавливают устройства предварительного отбора газа, предложенные институтом СибНИИНП.

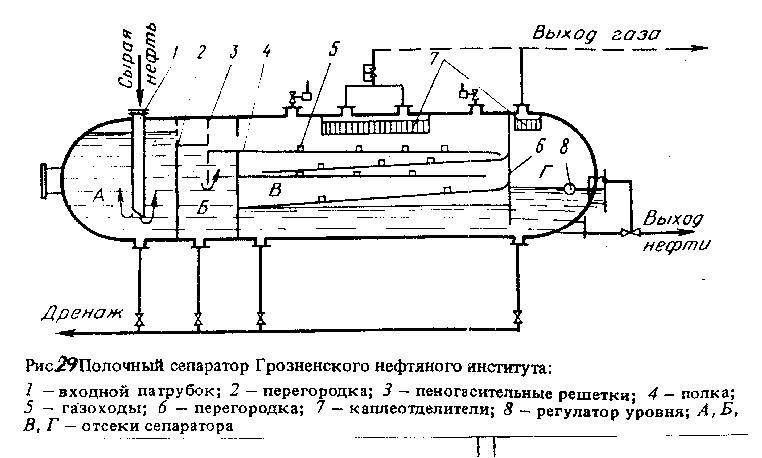

4 .

Полочный сепаратор Грозненского

нефтяного института (рис.47).

.

Полочный сепаратор Грозненского

нефтяного института (рис.47).

Рис.47.

Данная конструкция имеет наклонные полки для увеличения поверхности контакта газ – жидкость и для предотвращения пенообразования при сливе жидкости из верхних секций сепаратора в нижнюю, накопительную. Работает сепаратор следующим образом: газонефтяная смесь поступает в приёмный отсек А под слой жидкости через входной патрубок, опущенный почти до низа сепаратора. Отделившаяся жидкость перетекает через перегородку в отсек Б, снабженный решетками для гашения пены. Разрушение пены способствует лучшему выделению газа из жидкости. Далее жидкость через горизонтальную щель перетекает в отсек В, где разливается по полке, а с неё перетекает на полки, расположенные ниже. При движении жидкости тонким слоем по полкам создаются благоприятные условия для выделения газа из жидкости и массообмена между газом и жидкостью, т.к. площадь раздела фаз в таком сепараторе очень велика. Выделившийся газ поднимается в верхнюю часть сепаратора через газоходы, предусмотренные в полках. Камера отбора жидкости Г отделена от отстойного отсека перегородкой для предотвращения возмущающих явлений в зоне отстоя. Отделившийся газ изо всех отсеков проходит через каплеотделители, которые изготавливают из проволочной коалесцирующей набивки. Уровень жидкости в сепараторе в отборном отсеке поддерживается поплавковым регулятором уровня, соединённым с заслонкой на нефтяной линии. Управление технологическим режимом в сепараторах автоматизировано. Предусмотрена сигнализация на диспетчерский пункт о количестве поступающей жидкости и изменении давления в аппарате. Производительность сепараторов по жидкости составляет 5000т/сутки; рабочее давление 1,6 – 6,4 МПа; газовый фактор от 100 до 500 м3/м3.

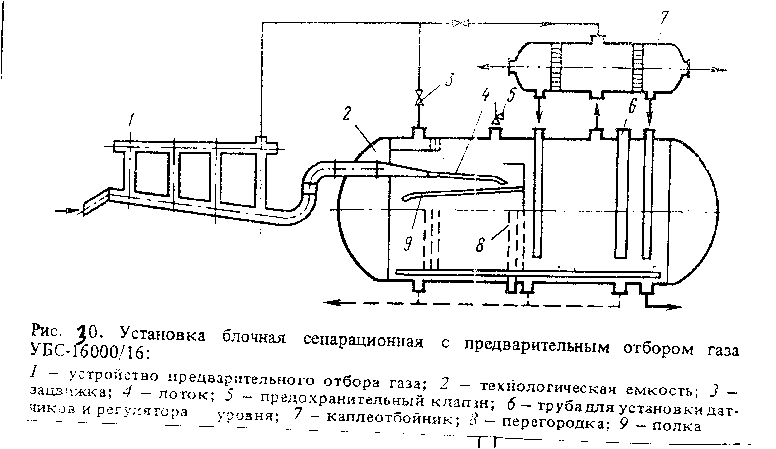

5. Блочная сепарационная установка УБС ТатНИИНефтемаша

Установка предназначена для первой ступени сепарации нефти в системах герметизированного сбора и транспортирования нефти и газа. В настоящее время разработан нормальный ряд установок УБС на производительность по жидкости от 2 до 16 т.м3/сутки и давление от 0,4 до 1,6 МПа. Рассмотрим в качестве примера технологические характеристики и описание установки УБС-16000/16: производительность – 16000 м3/сутки; рабочее давление – 1,6 МПа; газовый фактор – 120 м3/м3; температура сырья - +500С; рабочая среда – сырая нефть с содержанием сероводорода не более 0,2 %; габариты – 28000 на 4500 на 5880; объём сепаратора 80 м3; масса – 36338 кг.

У становка

блочная сепарационная с предварительным

отбором газа выполнена в моноблоке

(рис.48) и состоит из устройства

предварительного отбора газа,

технологической ёмкости, каплеотбойника,

запорно – регулирующей

становка

блочная сепарационная с предварительным

отбором газа выполнена в моноблоке

(рис.48) и состоит из устройства

предварительного отбора газа,

технологической ёмкости, каплеотбойника,

запорно – регулирующей

Рис.48.

арматуры и системы контроля и управления.

Устройство предварительного отбора газа расположено на нисходящем участке трубы. Такая компоновка обеспечивает наилучшее качество разделения нефти и газа. Устройство для отбора газа представляет собой трубу диаметром 700 мм и длиной 15 м, установленную под углом 30. Технологическая ёмкость – цилиндрический сосуд диаметром 3000 мм и длиной 11,4 м. С наружной части ёмкость имеет патрубки для ввода нефтегазовой смеси, газа, выхода нефти, газа, для пропарки, дренажа и системы контроля и управления. Для профилактического осмотра и ремонта имеются по торцам два люка – лаза. Внутри технологической ёмкости находятся лоток для распределения поступающей продукции, полки и система перегородок для более поной сепарации нефти от нефтяного газа. Для предотвращения недопустимого повышения давления в ёмкости установлены четыре предохранительных клапана. Для исследования эффективности работы сепаратора в различных режимах предусмотрены пробоотборники и штуцеры для установки контрольно – измерительных приборов. На сепараторе с помощью опор установлен каплеотбойник, представляющий собой ёмкость с внутренним диаметром 1600 мм и длиной 3100 мм, в котором установлены два сетчатых отбойника. Для слива отделяющейся нефти и для ввода газа, выделившегося в технологической ёмкости, в нижней части каплеобойника имеются два патрубка диаметром 100 мм и один патрубок диаметром 450 мм. На ёмкости оборудуют площадку для обслуживания. Сам аппарат устанавливают горизонтально на двух опорах на высоте 800 мм от земли. Работает установка следующим образом: газожидкостная смесь от скважин поступает в устройство предварительного отбора газа, в котором происходит разделение жидкости и газа. Отделившийся газ отводится по вертикальному стояку в каплеотбойник, где очищается от капельной жидкости и направляется в газопровод. Нефть из устройства предварительного отбора газа поступает в технологическую ёмкость и растекается по лотку и полке, где происходит дополнительная сепарация нефти и газа, затем нефть стекает в её нижнюю часть. Наличие лотка с направляющими пластинами и заслонкой способствует гашению пульсации, а полки – увеличению свободной поверхности. Газ, выделившийся в ёмкости, через каплеотбойник направляется в газопровод, разгазированная нефть в нефтепровод. На газовой линии между каплеотбойником и устройством предварительного отбора газа имеются две задвижки для направления газа из устройства предварительного отбора газа в каплеотбойник или нефтегазовый сепаратор.

4.2. Трехфазные сепараторы.

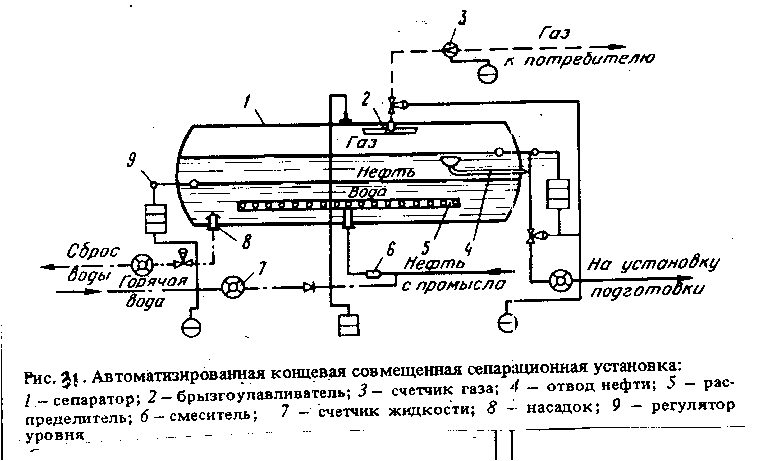

1. Автоматизированная концевая совмещенная сепарационная установка КССУ ОФ ВНИИКАНефтеза.

Аппараты данной серии (рис.49) предназначены для разгазирования и частичного (до 5 – 20 % остаточной воды) обезвоживания нефти перед подачей её на установку подготовки.

Рис.49.

Установка работает следующим образом. Сырая нефть с обводнённостью 30 % и более, прошедшая первую ступень сепарации, содержащая остаточный газ в количестве 2 – 10 м3/м3 смешивается с горячей дренажной водой установки подготовки нефти. Затем смесь поступает в сепаратор через распределитель под уровень воды, который поддерживается на высоте 1 – 2 м. В сепараторе происходят дегазация и частичное обезвоживание нефти до остаточного содержания воды 10 – 20 % при температуре 25 – 300С без применения реагента – деэмульгатора. При объёме аппарата 80 м3 производительность установки по сырой нефти составила 2000 т/сутки. Автоматическое регулирование уровней осуществляется пневматическими регуляторами. Количество частично обезвоженной нефти, дренируемой и рециркулируемой воды измеряется турбинными счётчиками жидкости, а количество отсепарированного газа – счетчиками типа РГ.

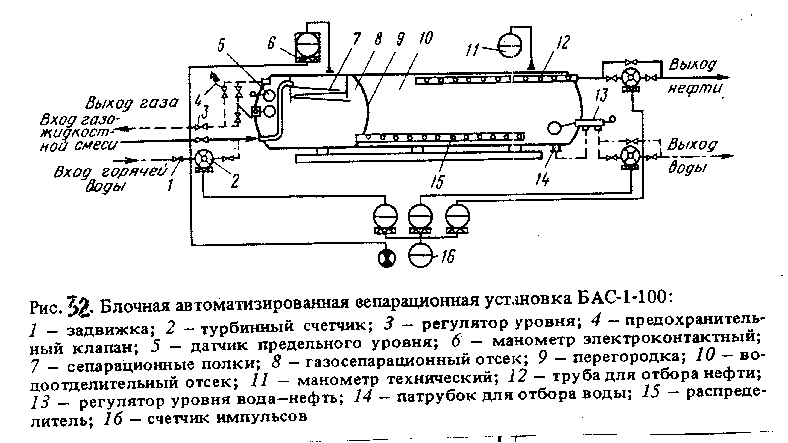

2. Блочные автоматизированные установки БАС – 1.

Р азработаны

ОФ ВНИИКАНефтегазом и имеют две

модификации:БАС-1-100

(рис.50) и БАС-1-200

(рис.51).

азработаны

ОФ ВНИИКАНефтегазом и имеют две

модификации:БАС-1-100

(рис.50) и БАС-1-200

(рис.51).

Установку БАС-1-100 используют на месторождениях с содержанием воды в нефти более 30 %, обустраивае

Рис.50.

мых по однотрубной напорной герметизированной системе сбора. Ёмкость этой установки имеет газосепарационный отсек, который рассчитан на работу при газовом факторе до 120 м3/м3. Установка БАС-1-120 разработана для применения на месторождениях, где уже имеются центральные сепарационные узлы и появляется необходимость предварительного сброса воды. Сепаратор установки БАС-1-120 обеспечивает частичное обезвоживание нефти с содержанием газа не более 10 м3/м3 безводной нефти. В установках БАС-1 реализуется тот же технологический процесс, что и в КССУ. Производительность установок БАС-1-100 и БАС-1-200 по сырой нефти составляет соответственно 3000 и 5000 т/сутки.

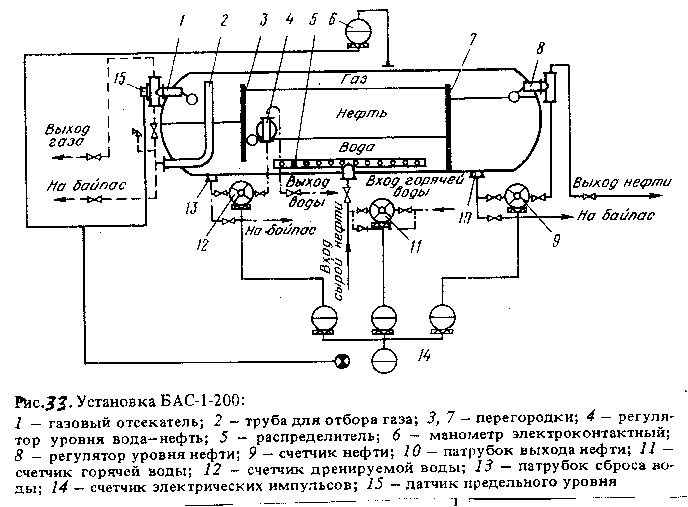

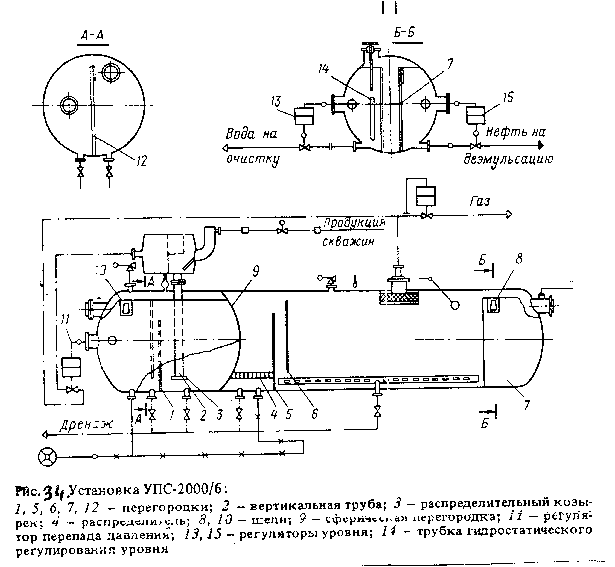

3. Установки предварительного сброса воды типа УПС.

Разработаны ТатНИИНефтемашем совместно с СПКБ Нефтехимавтоматикой и имеют несколько модификаций: УПС-2000/6; УПС-3000/6 и УПС-10000/6 производительностью соответственно 2000, 3000 и 10000 т/сутки. Установка УПС-2000/6 состоит из одного моноблока, включающего газосепаратор, смонтированный на технологической ёмкости, которая разделена глухой сферической перегородкой на два отсека: приёмный и водоотделительный. Приёмный разделён на два отсека продольной перегородкой, в которой предусмотрена щель для измерения количества поступающей на установку продукции. Для успокоения жидкости в одном из отсеков расположены две перегородки (рис.52).

Ж идкость

в промывочный отсек поступает через

перфорированный распределитель,

выполненный в виде настила, далее через

перегородки перетекает в отсек отстоя,

в котором уровень раздела сред вода –

нефть поддерживается трубкой

гидростатического регулирования уровня.

Часть водоотделительного отсека

разделена перегородками на водосборную

камеру и нефтяной отсек. Отстоявшаяся

эмульсия и отделившаяся вода через

регуляторы уровня направляются

соответственно на концевую ступень

сепарации и очистные сооружения.

Отсепарированный газ, проходя через

брызго

идкость

в промывочный отсек поступает через

перфорированный распределитель,

выполненный в виде настила, далее через

перегородки перетекает в отсек отстоя,

в котором уровень раздела сред вода –

нефть поддерживается трубкой

гидростатического регулирования уровня.

Часть водоотделительного отсека

разделена перегородками на водосборную

камеру и нефтяной отсек. Отстоявшаяся

эмульсия и отделившаяся вода через

регуляторы уровня направляются

соответственно на концевую ступень

сепарации и очистные сооружения.

Отсепарированный газ, проходя через

брызго

Рис.51.

уловитель из колец

Рашига, поступает в газовый коллектор

Рис.52.

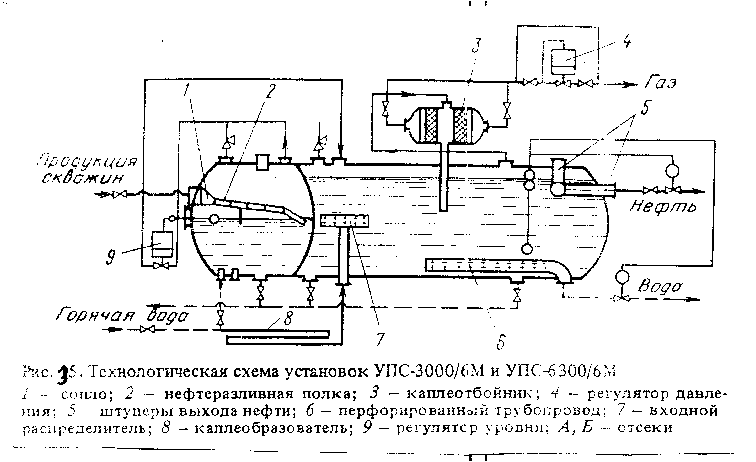

Имеется модернизированный вариант установок УПС-2000/6 и УПС-3000/6, которые в настоящее время выпускаются как установки УПС-3000/6М (16М) и УПС-6300(16М) – (рис.53).

Установки спроектированы по одной технологической схеме, конструкции их подобны и имеют унифицированную систему КИП и автоматики.

Рис.53.

Различие состоит в объёмах технологических ёмкостей и диаметрах условных проходов запорно – регулирующей арматуры. Продукция скважин поступает в сепарационный отсек А по соплу и нефтеразливной полке, на которой основной объём газа отделяется от жидкой фазы. Отделившийся газ через регулятор уровня отводится в отсек Б, откуда через каплеотбойник и регулятор давления – в газовый коллектор. Водонефтяная эмульсия из отсека А поступает в отсек Б через входной распределитель под действием перепада давления. Допустимый перепад давления между отсеками А и Б не более 0,2 МПа (в зависимости от длины петли каплеобразователя между отсеками). Для интенсификации процесса отделения воды из эмульсии продукция скважин предварительно смешивается с горячей водой, поступающей с установок термохимической подготовки нефти и содержащей остаточный деэмульгатор. Трубопровод – каплеобразователь между отсеками А и Б изготавливают в виде петли определённой длины в зависимости от требуемого времени контакта эмульсии и горячей дренажной воды. Иногда допускается работа установок без каплеобразователя при условии подачи горячей воды с установок подготовки нефти за 200 -–300 м до входа в технологическую ёмкость. Отстоявшаяся вода отводится из аппарата через перфорированный трубопровод. Предварительно обезвоженная нефть выводится через штуцер на днище, который связан с перфорированной трубой, расположенной в верхней части ёмкости. При работе в режиме полного заполнения (при незначительных газовых факторах) предварительно обезвоженную нефть отводят через верхний штуцер, связанный с перфорированной трубой, а штуцер на днище глушат. Система контроля и управления осуществляет регулирование уровней нефть – газ; нефть – вода; давления в технологическоё ёмкости; сигнализацию предельных (аварийных) значений давления и уровня нефти; отключение установки при достижении аварийных уровня и давления в ёмкости; измерение давления и температуры. При параллельной работе допускается не более двух установок.

Технологические характеристики установок представлены в табл.30.

Табл.30.

Технические характеристики установок

-

Показатели

УПС – 3000/6М

УПС – 6300/6М

Производительность, т/сутки

Давление, МПа

Газовый фактор, м3/м3

Обводнённость, %

На входе

На выходе

Температура, 0С

Объём техн.ёмкости, м3

Температура окр.среды, 0С

Масса, кг

3000

Не более 0,6

До 120

До 90

До 20

16 – 50

100

От –40 до +50

До 29500

6300

Не более 0,6

До 120

До 90

До 20

16 – 50

200

От –40 до +50

До 43500

5.14. Сепараторы зарубежных фирм.

Вертикальные сепараторы за рубежом применяют в основном для сепарации нефти с низким газовым фактором; горизонтальные – для нефти с высоким газовым фактором и существенным содержанием воды. Широко используют также сферические сепараторы. В аппаратах фирм «Блэк Сивелс» и «Брисон» используют специальные устройства для интенсификации процесса сепарации: гидроциклонные вводы, чашечные дефлекторы, струевыпрямители и ламинизаторы потока газа и жидкости, каплеуловители и фильтры на выходе газа из сепаратора. Компании «Бритиш Петролеум Компони Лимитед» и «Нэшенэл Тэнкт Кампони» выпускают горизонтальные и наклонные сепараторы на давление до 7 МПа, которые обеспечивают улавливание жидких частиц размером до 10 мкм, что обеспечивает качественную подготовку газа к транспортированию.

Горизонтальные сепараторы фирмы «Нэшенэл Тэнкт Кампони» состоят из четырёх секций:

первичного разделения нефти и газа, представляющей собой набор уголковых жалюзийных перегородок;

основной очистки газа, состоящей из наборов наклонных пластин, которые размещены секциями по всей длине сепаратора; газовый поток при движении между пластинами теряет капельки жидкости, содержащейся в нём; жидкость в виде плёнки стекает в нижнюю часть сепаратора;

окончательной очистки газа;

сбора и дегазации жидкости.

Горизонтальные сепараторы фирмы «Голдхан» (Германия) двухёмкостные. Верхняя ёмкость работает как сепаратор для отделения газа, нижняя – как дегазирующий отстойник. На выходе из сепаратора газ проходит через коалесцирующие насадки. Производительность сепараторов этой фирмы до 980 т/сутки. Рабочее давление 0,88 и 1,76 МПа (для 1 и 2 ступеней сепарации).

Трёхфазные сепараторы также широко распространены в системе сбора и подготовки нефти. Трёхфазные сепараторы с «холодной» деэмульсацией выпускают фирмы «Блек Сивелс и Брисон» (США); «Нэшенэл Тэнкт Кампони» (США); «Голдхан» (Германия), «Кэмко» (США). Производительность этих аппаратов в отличии от сепараторов, создаваемых в России, незначительна (до 800 т/сутки). Кроме указанных установок за рубежом применяют сепараторы – делители потока, которые помимо предварительного сброса воды и газосепарации равномерно распределяют эмульсию по потокам. Число потоков зависит от числа подогревателей – деэмульгаторов, установленных после делителя потока. Установки для сброса свободной воды, совмещенные с делителем потока, выпускают только горизонтального типа. Число камер в аппаратах может изменяться от 2 до 10. Номинальная производительность каждой камеры по эмульсии достигает 300 м3/сутки и выше. В качестве примера рассмотрим некоторые сепараторы иностранного производства:

Из вертикальных сепараторов достаточно рассмотреть конструкцию фирмы «Натко» (рис.41), настолько простую, что никаких пояснений не требуется.

Рис.41. Схема вертикальных сепараторов фирмы «Натко»

1. Вход; 2. Выход; 3. Корпус; 4. Сетчатый улавливатель; 5. Выход газа; 6. Обечайка тангенциального ввода; 7. Отбойный конус; 8. Отводная трубка для нефти; 9. Зачистной патрубок. Б)сепаратор с рециркуляцией газа 1. Циклонный вход; 2. Направляющая тарелка; 3. Сепарированная нефть; 4. Отбойная перегородка; 5. Отбор газа; 6.Щель для отбора циркулирующего газа; 7. Перепускная трубка; 8.Штуцер;9. Отвод; 10. Уровень; 11.Выход нефти

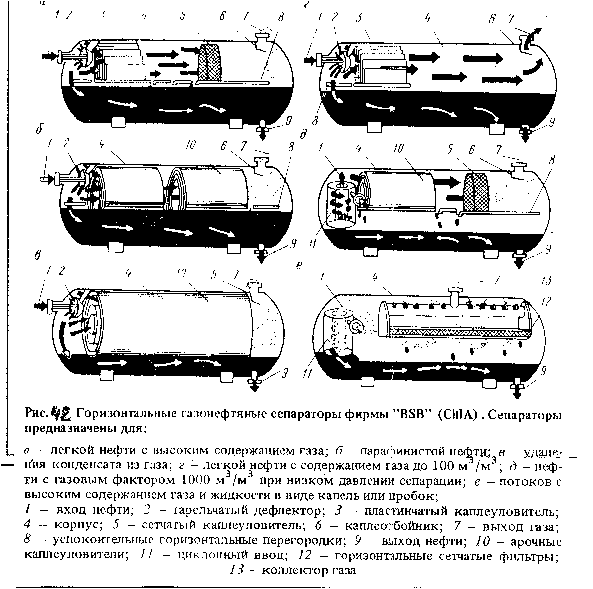

В горизонтальных сепараторах фирмы «BSB»

(США) в отличии

от сепараторов лучших отечественных

конструкций, превосходящих зарубежные

по всем основным характеристикам,

элементы предварительной сепарации

расположены только внутри аппаратов

(рис.42).

горизонтальных сепараторах фирмы «BSB»

(США) в отличии

от сепараторов лучших отечественных

конструкций, превосходящих зарубежные

по всем основным характеристикам,

элементы предварительной сепарации

расположены только внутри аппаратов

(рис.42).

Основной узел этого элемента – тарелчатый дефлектор, который по сравнению с угловыми и коническими обеспечивает минимальную турбулентность потока и тем самым уменьшает опасность увлечения газа нефтью. Тарелчатый дефлектор имеет форму части сферы. Газонефтяная смесь, ударяясь о него, резко изменяет направление движения потока, что способствует его расслоению.. При этом, жидкость перемешивается и отбрасывается назад к криволинейной поверхности днища сепаратора. Газовая фаза и туман поднимаются в верхнюю часть сепаратора, а жидкость стекает в его нижнюю часть. При сепарации нефтей с большим газовым фактором тарелчатые дефлекторы заменяются гидроциклонным вводом, в котором поток, вращаясь с большой скоростью, разделяется на жидкость и газ. Большое содержание газа в смеси и намного меньшее сопротивление движения жидкости в газе (по сравнению с сопротивлением движения газа в жидкости) обеспечивают высокую эффективность центробежных сил. Отделившийся газ выходит через отверстия в дефлекторе циклонной головки. Иногда, кроме циклонных дефлекторов, в аппарате устанавливают перегородку или перемычку, направляющие отсепарированную жидкость в накопительную секцию сепаратора. Перетекание нефти из вспомогательной секции в главную происходит равномерно. Это поддерживает постоянный уровень в сепараторе и избавляет основную секцию, предназначенную для улавливания капель нефти из газа, от перегрузок и заполнения жидкостью. В этой секции иногда устанавливают стабилизатор потока в виде набора вертикальных или арочных пластин, расположенных концентрично вдоль емкости выше уровня жидкости. При прохождении газового потока между пластинами Диксона его турбулентность уменьшается, наиболее крупные капли нефти под действием сил гравитации осаждаются. Считается, что если в сепарационный отсек попадает большое количество нефти в виде крупных капель, то осаждениемелких существенно затрудняется. Высота пакета Диксона подбирается таким образом (рис.43), чтобы его нижняя кромка касалась уровня жидкой фазы в нижней части сепаратора. В этом случае газ может двигаться только в заданном пластинами направлении, что и уменьшает турбулентность потока. По мнению специалистов, уменьшение турбулентности потока улучшает условия захвата капель пластинами. Однако, это неверно. Механизм очистки газа от капель жидкости состоит в том. Что именно под воздействием турбулентных пульсаций капли нефти соударяются с поверхностью пластин, после чего жидкость в плёночном состоянии стекает в секцию накопления нефти. Эффективность этого процесса зависит от того, насколько правильно выбрана область допустимой турбулентности потока. Для предотвращения вихревого захвата газа жидкостью и наоборот используются горизонтальные перегородки, располагаемые в непосредственной близости от поверхности раздела фаз нефть – газ. Перегородки представляют собой плоские пластины со скошенными загнутыми краями, которые и исключают возможность возмущения поверхности нефти при движении газа. Многие сепараторы оснащены приёмными секциями, заполненными кольцами Рашига или другими элементами аналогичного типа, имеющими развитую поверхность. В секциях гасится кинетическая энергия струи и осуществляется интенсивное выделение газа из тонких плёнок, образующихся на кольцах Рашига.