- •1. Общие сведения [1-9].

- •1.1. Состав и классификация флюидов углеводородных месторождений.

- •1.1.1. Коэффициент сжимаемости (сверхсжимаемости).

- •2. Теоретические основы разгазирования нефти.

- •2.2. Равновесное состояние фаз.

- •2.3. Кинетические закономерности разгазирования.

- •2.3.1. Механизм выделения газа из нефти.

- •2.3.2. Способы выделения газа из нефти

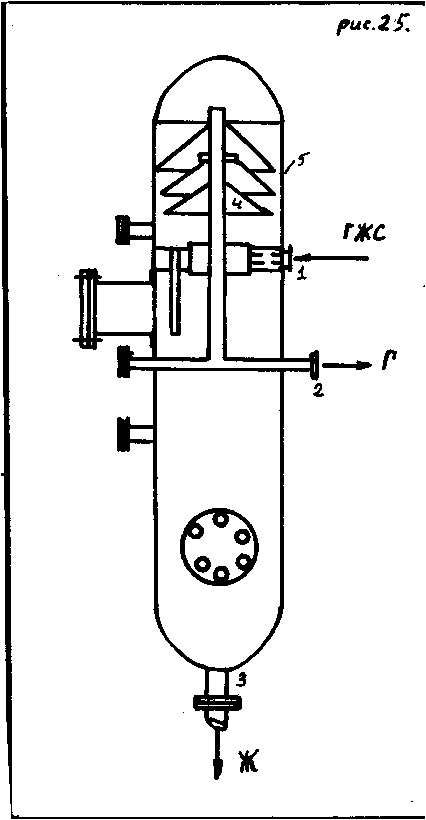

- •1. Ввод гжс; 2. Выход газа; 3. Выход жидкости; 4. Отбивное устройство; 5. Корпус

- •Лекция № 12

2.3.2. Способы выделения газа из нефти

Различают контактный и дифференциальный способы дегазации нефти. При контактном способе порция исходной смеси помещается в герметичную ёмкость, в которой создают те или иные термобарические условия, поддерживаемые до тех пор, пока исходная смесь не придёт в состояние равновесия. Выделяющийся при этом газ непрерывно находится в контакте с жидкостью, т.е.отвод любого компонента недопустим. Разумеется, такое разгазирование не может иметь никакого практического применения, но при прочих равных условиях оно характеризуется максимальным выходом нефти.

При дифференциальном разгазировании порция исходной смеси помещается в герметичную ёмкость в которой поддерживаются определённые термобарические условия, причём, пока смесь не придёт в состояние равновесия; после чего давление в ёмкости начинают понижать, постепенно стравливая газ. Даже если этот процесс проводить очень медленно без нарушения равновесия он при прочих равных условиях будет характеризоваться меньшим выходом нефти по сравнению с контактным разгазированием. Разумеется, такое разгазирование так же не имеет никакого практического применения вследствии своей периодичности.

На практике применяют лишь разновидности дифференциального метода разгазирования, осуществляемые исключительно в неравновесных условиях. Принято различать так называемое однократное и многократное разгазирование. При однократном разгазировании исходная смесь непрерывно поступает в сепаратор, в котором поддерживаются определённая температура и давление, причём, выделившийся газ и дегазированная жидкость непрерывно отводятся. При прочих равных условиях, в этом случае выход нефти минимален и он тем ниже, чем больше перепад давления на входе и выходе сепаратора и чем выше в нём температура. На практике подобное разгазирование применяют лишь в старых схемах обустройства углеводородных месторождений.

При многократном разгазировании исходная смесь непрерывно последовательно проходит ряд сепараторов (ступени сепарации), в каждом из которых поддерживается определённые температура и давление, причём, в каждой последующей ступени давление несколько ниже чем в предыдущей. Газы, выделившиеся на каждой ступени сепарации, непрерывно отводятся, а жидкость подаётся на следующую ступень сепарации. Таким образом, данная схема разгазирования представляет собой попытку приблизиться к истинно дифференцированному разгазированию. Чем больше ступеней сепарации, тем это приближение больше. При прочих равных условиях выход дегазированной нефти в этом случае выше чем при однократном разгазировании, но всё же меньше, чем при истинно дифференцированном, не говоря уже о контактном. На практике это самый распространённый и современный способ разгазирования, причём, число ступеней дегазации в России достигает 4, а в Западных странах – 6.

Если разгазирование нефти осуществляется в сепараторах при небольших давлениях (4 – 9 атм), то расчеты разгазирования можно производить по известному закону Рауля – Дальтона, гласящему, что парциальное давление i-го компонента в паровой фазе (Р.уi) павно парциальному давлению того же компонента в жидкой фазе (хi.Pi):

![]() (6)

(6)

где:

![]() -

общее давление в смеси;

-

общее давление в смеси;

![]() -

давление насыщенного пара i-го

компонента над жидкостью из этого

компонента;

-

давление насыщенного пара i-го

компонента над жидкостью из этого

компонента;

![]() и

и

![]() -

мольные концентрацииi-го

компонента соответственно в газовой и

жидкой фазах в долях от единицы.

-

мольные концентрацииi-го

компонента соответственно в газовой и

жидкой фазах в долях от единицы.

Уравнение Рауля – Дальтона позволяет зная температуру или давление смеси и состав одной из фаз, рассчитать состав другой фазы. В самом деле:

Пусть имеется состав некой жидкой фазы:

![]()

Пусть данная жидкая фаза находится при некой известной температуре. Тогда, по справочным таблицам можно найти давление насыщенных паров каждого компонента:

![]() ;

;

![]() ;

;![]() ;

…

;

…![]()

Соответствующие произведения этих величин образуют ничто иное как парциальные давления компонентов в газовой фазе, а сумма этих произведений и есть общее давление:

![]()

т.е.:

![]() (7)

(7)

Данное уравнение называют обычно уравнением начала однократного разгазирования. Оно характеризует то давление при котором из нефти при данной температуре начинают выделяться газообразные компоненты. Наконец, из уравнения Рауля – Дальтона можно рассчитать состав второй фазы:

(8)

(8)

Пусть при некой температуре имеется состав газовой фазы находящейся при неком общем давлении Р, т.е.:

![]()

![]()

Тогда, соответствующие произведения этих величин на общее давление Р образуют парциальные давления каждого компонента в газовой фазе. Зная температуру по справочным таблицам можно найти соответствующие значения давления насыщенных паров компонентов и исходя из закона Рауля – Дальтона рассчитать состав второй фазы:

(9)

(9)

Преобразуем уравнение (9) следующим образом:

но:

![]()

значит и:

Тогда:

(10)

(10)

Данное уравнение обычно называют уравнением конца однократного разгазирования или уравнением начала однократной конденсации, т.к.оно характеризует ту величину общего давления при котором из насыщенных паров смеси при данной температуре начинает образовываться жидкость.

Если разгазирование осуществляется в сепараторах при давлениях более 9 атм закон Рауля – Дальтона становится не применим и все расчеты ведут через константы фазового равновесия.

Константа фазового

равновесия характеризуется отношением

мольной доли i-го

компонента в газовой фазе (![]() )

к мольной доле того же компонента в

жидкой фазе (

)

к мольной доле того же компонента в

жидкой фазе (![]() )

при данной температуре и давлении; т.е.:

)

при данной температуре и давлении; т.е.:

(11)

(11)

Из уравнения (6) следует, что:

Тогда уравнение (11) может быть записано в виде:

![]()

(12)

(12)

Из уравнения (11) следует, что:

![]() (13)

(13)

(14)

(14)

но:

![]()

тогда, уравнение (11) можно записать в виде:

(15)

(15)

Для количественной оценки распределения углеводородов между жидкой и газообразной фазой при данной температуре и давлении расчеты удобно производить для 100 молей исходной углеводородной смеси с неким единым средним молекулярным весом.

Пусть zi - % содержание каждого углеводорода в смеси. L и V – число молей соответственно жидкой и паровой фаз, т.е.:

![]() (16)

(16)

и:

![]() (17)

(17)

Откуда:

Откуда:

или для одного моля:

(18)

(18)

Таким образом, расчет сепарации газа от нефти с применением констант фазового равновесия сводится к следующим последовательным операциям:

Выясняют мольный состав углеводородной смеси, а так же давление и температуру при которых будет происходить сепарация;

По справочным графикам или таблицам находят константы фазового равновесия для каждого компонента в отдельности;

Задаются произвольной величиной молей газовой или жидкой фазы (обычно в пределах 0,45 – 0,55) и решая систему (9) находят сумму

и

и ;

;Если значения этих сумм равны единице, значит

и

и выбраны

правильно; если нет, то задаются этими

значениями вновь и расчет повторяют.

выбраны

правильно; если нет, то задаются этими

значениями вновь и расчет повторяют.

3. Сепарационные установки и режимы их работы.

При современном централизованном сборе продукции скважин каждая ступень сепарации представляет собой отдельную самостоятельную установку, состоящую из нескольких параллельно работающих сепараторов. При этом, как правило, вторая и последующие ступени сепарации монтируются в непосредственной близости друг от друга; часто на одной площадке ЦПС или даже на площадке УКПН. Первая ступень сепарации, как правило, достаточно удалена и связана с ДНС. Кроме того, расстояние от добывающих скважин, как правило, тоже достаточно велико даже до первой ступени сепарации. В результате, к моменту подхода продукции скважин к установке первой ступени сепарации давление в трубопроводе, как правило, уже существенно ниже давления насыщения. А раз так, то продукция в трубопроводе находится, по крайней мере, в двухфазном состоянии, т.е.уже имеет свободный газ. При этом возможны следующие ситуации:

Если темп падения давления в сборном коллекторе небольшой, а длительность пребывания продукции в нём значительна, то продукция поступает на сепарацию в состоянии близком к равновесному.

Если темп падения давления в сборном коллекторе значителен, а длительность пребывания продукции в нём невелика, то продукция поступает на сепарацию в неравновесном состоянии.

В первом случае возможно два варианта:

На сепарационной установке дальнейшего снижения давления не осуществляют, т.е. используют её лишь для механического разделения фаз. При этом, процесс сепарации не сопровождается осложнениями даже если нефть обладает метастабильными свойствами, т.к. процесс разделения фаз завершен в трубопроводе.

На сепарационной установке осуществляют дальнейшее снижение давления, т.е. продолжают процесс разгазирования. При этом, если нефть метастабильна и склонна к пенообразованию, то в сепарационной аппаратуре образуется обильная пена, резко снижающая качество сепарации, т.к. она ведёт к резкому повышению количества капельной нефти в отходящем газе и сохранению в нефти на выходе с установки значительного количества растворённого о оклюдированного газа, что объясняется высоким гидростатическим сопротивлением пенного слоя, имеющего свойства вязкоупругой жидкости.

Во втором случае так же возможны два варианта, но при любом из них будет наблюдаться выделение добавочного количества газа с образованием пенного слоя.

Помимо пенообразования на эффективность работы сепарационных установок большое влияние оказывает характер движения газо – жидкостной смеси в подводящих трубопроводах. Наилучшее разделение достигается при равномерном поступлении смеси. Однако, чаще всего, продукция скважин движется в виде газовых и жидкостных пробок. При этом, наблюдаются значительные пульсации давления и неравномерная подача газо – нефтяной смеси в сепараторы. В результате, перегрузка аппаратуры может достигать трёхкратного значения, а сама аппаратура испытывает сильную вибрацию. Конечно, отрицательное воздействие на сепарирование пенообразования и неравномерности загрузки может быть существенно нивелировано увеличением размеров сепараторов и числом ступеней сепарации, но такой подход требует огромных капитальных затрат и поэтому считается неэффективным (как, к стати, и нагрев нефтей для борьбы с пенообразованием). Поэтому наибольшее распространение получили другие методы воздействия на газо - нефтяную смесь, без осуществления которых современная сепарация практически невозможна. Так, для борьбы с пенообразованием в исходную газо – нефтяную смесь в максимально удалённой от сепарационной установке точке (для достижения наиболее полного диспергирования) непрерывно дозируют специальную антипенную присадку. Подобных присадок известно достаточно много, причём, все они должны отвечать трём основным требованиям:

Должны не растворяться, а диспергироваться в пенящейся нефти;

Должны иметь вязкость не ниже 2.10-3 м2/с;

Должны иметь поверхностное натяжение на границе с газом меньше, чем у пенящейся нефти.

В России наиболее распространены ПМС – 2500 и МРТУ –6-02-294-64с нормами дозировки от 2.10-3до 2.10-4% мас.

Для борьбы с пульсациями потока наибольшее распространение получили специальные устройства – депульсаторы, устанавливаемые непосредственно перед сепарационными установками. Суть их работы заключается в том, что они создают условия для раздельного течения газа и жидкости с последующим раздельным вводом фаз в сепараторы. Конструктивное исполнение этих установок различно. Рассмотрим системы, получившие наибольшее распространение:

К

оллекторы

– гасители пульсаций Грозненского

нефтяного института состоят из трёх

параллельных, горизонтально расположенных

друг над другом труб, соединённых

перемычками и выполняющих роль

самостоятельного сепаратора. Длина

коллектора – гасителя 15 – 20 м на каждые

10000 т/сутки производительности по

исходной смеси, а диаметр должен

обеспечивать режим спокойного раздельного

течения (~ 0,5 м) – рис.32.

оллекторы

– гасители пульсаций Грозненского

нефтяного института состоят из трёх

параллельных, горизонтально расположенных

друг над другом труб, соединённых

перемычками и выполняющих роль

самостоятельного сепаратора. Длина

коллектора – гасителя 15 – 20 м на каждые

10000 т/сутки производительности по

исходной смеси, а диаметр должен

обеспечивать режим спокойного раздельного

течения (~ 0,5 м) – рис.32.

Рис.32. Депульсатор Грозненского нефтяного института

Окончание нефтесборного коллектора; 2. Перемычка; 3. Нижняя секция; 4. Компенсатор – буфер; 5. Верхняя секция; 6. Заглушка; 7. Максимальный уровень жидкости; 8. Мнимальный уровень жидкости.

С– сепаратор;З– задвижка.

Концевые делители фаз (КДФ) – состоят из горизонтальных участков труб определённой длины и всё возрастающего диаметра. Весь процесс разделения фаз происходит только под действием сил гравитации. Жидкость при этом делится на нефть и воду (рис.33). Отдельные потоки вводятся в сепаратор по автономным трубопроводам за счёт избыточного давления в КДФ. Устройство эффективно работает если КДФ расположен ниже сепаратора с небольшой разницей уровней до 3 м.

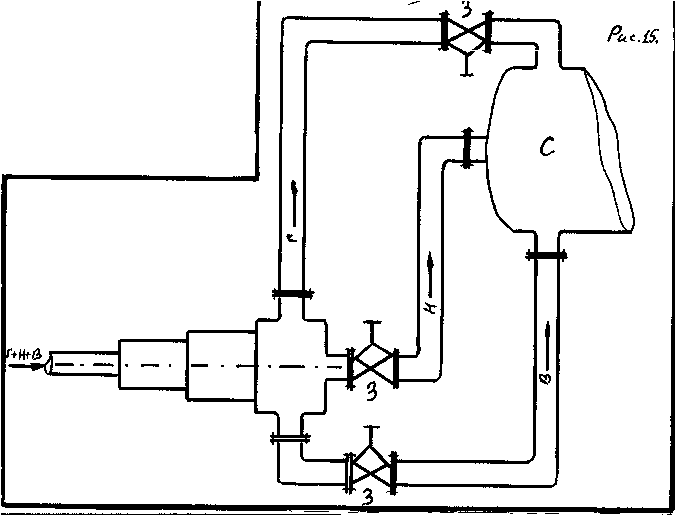

Депульсатор ТатНИПИНефти (рис.34) выполнен в виде наклонного восходящего участка входного трубопровода, оборудованного двойным отводом с подачей отделённого газа непосредственно в сепаратор.

Наибольшее распространение получили депульсаторы, состоящие из двух наклонных участков и

Вертикальных газоотводящих патрубков. Наклонные участки выполнены таким образом, что смесь из подводящего трубопровода поступает первоначально в восходящий трубопровод., затем, достигнув верхней точки, направляется в нисходящий участок, откуда жидкость вводится в сепаратор, а газ через отводные вертикальные патрубки в

газовую часть сепаратора или в автономный газосепаратор; причём, отбор свободного газа может осуществляться

как из восходящего, так и из нисходящего трубопровода (рис.35 и рис.36).

При отборе газа из восходящего участка диаметры трубопроводов подбирают из условия движения по

ним смеси со скоростью до 3 м/с (отбирается до 99 % об.газа); а при отборе газа из нисходящего участка до 10 м/с

(отбирается до 80 – 85 % об.газа). Точка перегиба может быть расположена как выше уровня жидкости в сепарато-

ре (рис.35), так и ниже уровня жидкости в сепараторе. В первом случае жидкость перетекает в сепаратор за счёт

разности гидравлическихх столбов; во втором, за счёт давления газа в депульсаторе – что нежелательно. При этом,

только в первом случае пена гасится полностью даже при сепарации нефти с 5 – 8 кратным пенообразованием.

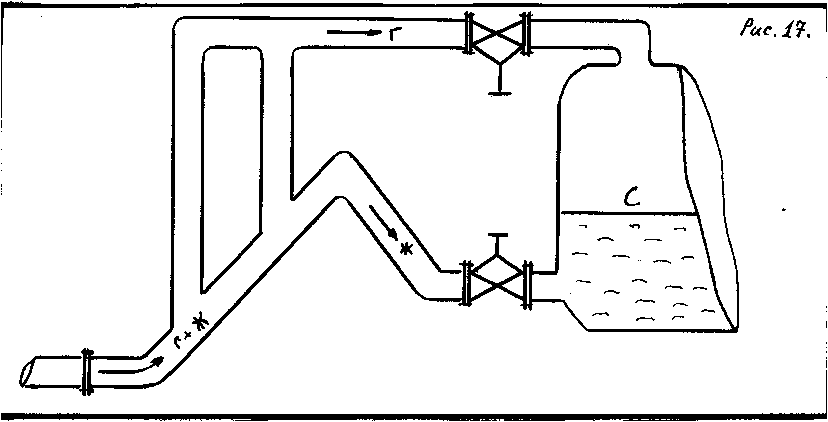

В последнее время появились депульсаторы в которых скорость движения смеси понижена до 1 – 2 м/с.

При этом, отбор газа осуществляется с верхней точки (рис.37). Это позволило снизить силовое воздействие смеси

Р ис.33.

Схема КДФ

ис.33.

Схема КДФ

Р ис.34.

Депульсатор ТатНИПИнефть

ис.34.

Депульсатор ТатНИПИнефть

Окончание нефтесборного коллектора; 2. Наклонный восходящий трубопровод; 3. Двойной отвод; 4. Газовый штуцер.

на сепаратор.

Итак, оптимальная сепарация требует не только равномерной подачи смеси в сепаратор (обеспечивают депульсаторы), но и равномерной загрузки всех параллельно работающих аппаратов данной ступени не говоря уже о необходимости стремления осуществлять разгазирование в условиях как можно ближе к равновесным. Но если равновесную сепарацию с использованием нефтесборных нефтепроводов ещё можно обеспечить на 1 ступени, то на второй и последующих это практически невозможно из – за небольшой протяженности промежуточных трубопроводов.

Вот и приходится на входе 2 и последующих ступеней применять специальные способы воздействия на смесь нефти и газа для приближения её к равновесному состоянию. Наибольшее распространение получили устройства основанные на использовании инерционных и центробежных сил (циклоны); распыление смеси, гидродинамическое дросселирование, рециркуляция сепарированной нефти и т.п. При этом, наиболее эффективна вибрационная обработка смеси без подвода энергии извне, суть которой сводится к приведению самой смесью в колебательное движение металлических пластин, закреплённых с одного конца и устанавливаемых как в трубопроводе, так и в сепараторах. Частота колебания пластин достигает 1400 Гц. Колебания распространяются в жидкости и способствуют выделению газа.

Рис.35. Депульсатор с отводом газа из восходящего участка

Рис.36. Депульсатор с отводом газа из нисходящего участка

Р ис.37.

Депульсатор с отводом газа из экстремальной

точки.

ис.37.

Депульсатор с отводом газа из экстремальной

точки.

Перейдём к рассмотрению способов равномерной загрузки параллельных аппаратов в сепарационных установках, ибо этим во – многом определяются качественные показатели разгазирования нефтей.

Для продукции скважин со средними значениями вязкости и газового фактора наибольшее распространение получила следующая схема (рис.38):

Р ис.38.

Сепарационная установка для нефтей со

средними значениями вязкости и газового

фактора

ис.38.

Сепарационная установка для нефтей со

средними значениями вязкости и газового

фактора

Нефтегазовая смесь по коллектору (1) через штуцеры (2) поступает в параллельно работающие сепараторы (3), которые считаются равномерно загруженными как по жидкости, так и по газу. На самом деле, массовый расход смеси в коллекторе постоянного диаметра непрерывно уменьшается от сепаратора к сепаратору, а это влечёт за собой изменение всех гидродинамических условий. В результате, в сечении а – а поток сильно турбулизирован и в первые сепараторы попадают все три фазы независимо от того в каком месте коллектора приварен подводящий патрубок (с, в или ж). В сечении б – б поток расслоен, а значит, в последние сепараторы будет поступать фаза (смесь двух фаз) состав которой определяется местом приварки подводящего патрубка к коллектору. Регулировать равномерное поступление смеси фаз в каждый сепаратор с помощью штуцеров (2) и манометров М практически не удаётся. По коллекторам (4,5 и 6) из сепараторов отводятся вода, нефть и газ соответственно, причём, в точках подключения аппаратов к коллекторам возникают разные давления вследствии разных гидравлических сопротивлений на участках между сепараторами. В результате, данная схема работает в пульсирующем режиме.

Д ля

продукции скважин с повышенной вязкостью

и небольшими значениями газового фактора

(~40 м3/т)

предпочтение отдаётся следующей схеме

(рис.39):

ля

продукции скважин с повышенной вязкостью

и небольшими значениями газового фактора

(~40 м3/т)

предпочтение отдаётся следующей схеме

(рис.39):

Рис.39. Сепарационная установка для нефтей с повышенной вязкостью и небольшими газовыми факторами

Нефтегазовая смесь из коллектора (1) поступает в сепараторы (3) после предварительного отбора газа в расширительной камере (2). Газ, вода и нефть из сепараторов отводятся по коллекторам (5, 7 и 6) соответственно, причём, в точках присоединения аппаратов к коллекторам разные давления не возникают, вследствии равных гидродинамических сопротивлений на участках между сепараторами. Причём, газ из расширительной камеры и сепараторов предварительно проходит каплеотбойник (4) с жалюзийными насадками для улавливания капельной нефти, которая по трубопроводу (8) возвращается на установку.

Для продукции скважин с пониженной вязкостью и большим газовым фактором (~100 м3/т) предпочтение отдаётся следующей схеме (рис.40):

Р ис.40.

Сепарационная установка для нефтей с

пониженной вязкостью и высоким газовым

фактором.

ис.40.

Сепарационная установка для нефтей с

пониженной вязкостью и высоким газовым

фактором.

Где: I – исходная смесь; II – газ; III – оставшаяся водо – нефтяная эмульсия; IV – отстоявшаяся вода.

Работает установка как и предыдущая, но имеет меньшее число сепараторов и большее число расширительных камер и каплеотбойников, снабженных эжекторами (1), для более быстрого отделения газа.

Приведённые выше схемы (Рис.39, 40) способны обеспечить равномерную загрузку параллельно работающих сепараторов, но лишь при незначительных колебаниях давления в системе. Поэтому, более перспективными являются следующие схемы обвязки, лишенные данных недостатков:

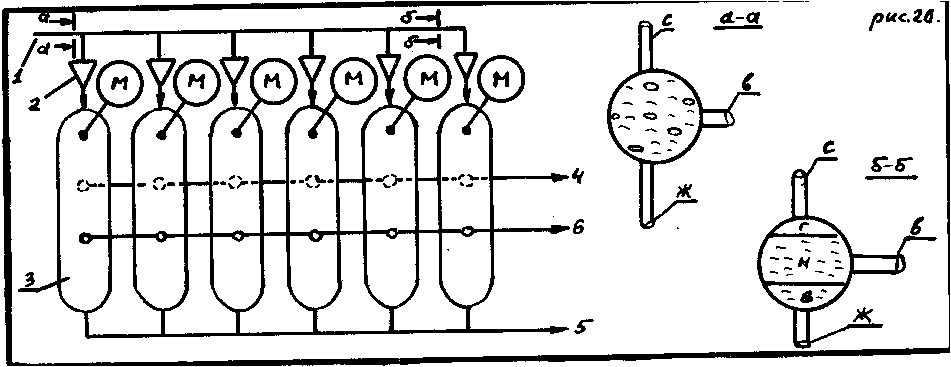

Согласно рис.41 газожидкостная смесь I поступает в депульсатор (1), где отбирается отделившийся в сборных нефтепроводах газ, который по газоотводящему патрубку (2) направляется в распределитель потоков (3), а жидкость с оставшимся в ней газом поступает туда по трубопроводу, являющимся продолжением депульсатора. Из распределителя потоков жидкость по трубопроводу (5) и газ по трубопроводу (4) поступают в параллельно работающие сепараторы (6). Диаметр распределителя подбирается таким образом, что в нём создаётся раздельное течение газа и жидкости. Распределитель монтируется горизонтально перед или над параллельно работающими сепараторами. Из распределителя жидкость и газ отводятся по отдельным трубопроводам, причём, жидкость из нижней, газ из верхней частей. Трубопроводы для отвода жидкости в сепараторы монтируются таким образом, что между сепаратором и распределителем образуется гидрозатвор, предотвращающий прорыв газа рои возможных колебаниях давления. Точно также вертикальные патрубки для отвода газа монтируются определённой высоты, чтобы не допустить попадания через них жидкости в сепаратор при колебаниях уровня в распределителе.

Трубопроводы для отвода жидкости и газа в сепараторы должны обеспечивать равенство гидравлических сопротивлений и в этом случае данная система является саморегулирующейся. Если объём газа, поступающего вместе с нефтью, очень большой и вязкость смеси значительна рекомендуется применять двухтрубный распределитель (рис.42). Верхняя труба предназначена для распределения по сепараторам газа, нижняя – жидкости.

Ри.41. Перспективная схема обвязки сепараторов.

Р ис.

42. Схема обвязки сепараторов с двухтрубным

распределителем

ис.

42. Схема обвязки сепараторов с двухтрубным

распределителем

Особенности работы концевых сепарационных установок

В большинстве Российских технологических схем после окончания сепарации нефть направляется в резервуары, в которых давление равно атмосферному. Поэтому, если на последней ступени сепарации не привести нефть в равновесное состояние с атмосферными условиями (переменными), то в резервуарах будет выделяться газ, который теряется безвозвратно, нанося экологический вред, ибо строить в резервуарных парках специальные установки для улавливания его намного дороже, чем оптимизировать концевые ступени сепарации. Однако, это не так просто, как с технической точки зрения, так и по причине метастабильных свойств нефти, которые особо ярко проявляются при низких давлениях сепарации, в результате, приходится или значительно дольше выдерживать нефть в сепараторах, или применять интенсифицирующие процессы разделения фаз. При этом, ни сборные трубопроводы, ни заслонки, ни стандартные регулирующие устройства не применимы, т.к. требуют перепада давления до 0,2 МПа, что недопустимо. На сегодняшний день, по – видимому, наиболее удачным является сепарационный комплекс, разработанный КБ ПО Саратовнефтегаз, который обеспечивает разрушение метастабильной смеси, гидродинамическое гашение пены в депульсаторах наклонного типа и сепараторе, непрерывную вибрационную обработку ГЖС в подводящем трубопроводе и сепараторе, а так же саморегулирующуюся систему распределения потоков жидкости и газа по параллельно работающим сепараторам и регулирование уровня с помощью гидрозатвора в одном и нескольких параллельно работающих сепараторах одновременно.

4. Конструкции отечественных сепараторов.

4.1. Двухфазные сепараторы.

1. Вертикальные гравитационные сепараторы

Данная конструкция имеет две основные модификации: ГЩ – с щелевым вводом продукции и ГТ с тангенциальным вводом продукции. Они применяются в основном в двухтрубных системах сбора. Основные технические характеристики сепараторов ГТ в качестве примера даны в таблице 28, а устройство показано на рис.43.

Таблица 28

Основные технические характеристики сепараторов ГТ

|

Условный диаметр, мм |

Рабочее давление, МПа |

Пропускная способность по газу, м3/сутки |

Высота корпуса, мм |

Общая масса, Кг |

|

400

600

800

1000

1200

1400 1600 2000 |

1,6 6,0 0,07 0,6 1,6 0,07 0,6 1,6 0,07 0,6 1,6 0,6 1,6 0,6 0,6 0,07 |

80 180 33 100 180 60 175 320 90 275 500 400 730 540 720 370

|

3525 3525 3630 3630 3630 3710 3710 3720 3810 3810 3820 3900 3920 4000 4110 4310 |

484 748 357 454 725 500 640 1310 735 900 1826 1615 2640 1920 2100 1840 |

Р ис.43.

Схема вертикального сепаратораГТ

ис.43.

Схема вертикального сепаратораГТ