- •1. Организация курсовой работы

- •1.1. Цель и задачи курсовой работы

- •1.2. Примерная тематика разделов курсовой работы

- •1.3. Задание на курсовую работу

- •1.4. Объем, содержание и составные части курсовой работы

- •1.4.1. Содержание расчетно-пояснительной записки

- •1.4.2. Требования к оформлению расчетно-пояснительной записки

- •1.5. Сроки и рекомендации по выполнению основных разделов курсовой работы

- •Содержание работы и график ее выполнения

- •1.6. Порядок защиты и оценка курсовой работы

- •2. Моделирование литейных процессов

- •2.1. Характеристика сам лп

- •2.2 Моделирование гидродинамических процессов заполнения формы расплавом

- •2.3. Использование измерителя потока

- •2.4. Моделирование движения шлаковых частиц в каналах формы

- •2.5. Моделирование фильтрации расплава

- •2.6. Моделирование теплообмена при заполнении формы расплавом

- •2.7. Построение термограмм

- •2.9. Моделирование процессов образования усадочных раковин

- •2.10. Моделирование процессов образования усадочной пористости

- •2.11. Моделирование процессов подогрева прибыли

- •2.12. Моделирование процессов образования усадочных напряжений

- •2.13. Расчет времени кристаллизации расплава

- •2.14. Вопросы к защите курсовой работы

- •Библиографический список

- •Самарский государственный технический университет

- •2.Истечение расплава из ковша

- •3.Движение жидкого металла в каналах литейной формы

- •4.Жидкотекучесть металла и заполняемость форм

- •5.Фильтрация расплава

- •7.Тепловые процессы. Затвердевание отливок

- •8.Расчет времени затвердевания отливок

- •9.Усадка сплавов

- •10.Усадочная пористость сплавов

- •11.Усадочные напряжения в отливке

- •Содержание курсовой работы

- •График выполнения работы

2.11. Моделирование процессов подогрева прибыли

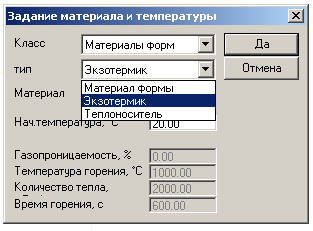

Эффективность работы прибыли можно существенно повысить с помощью экзотермического обогрева. Экзотермическая вставка должна быть обособлена при построении 3D-модели. В модуле «Начальные установки» экзотермической вставке присваивается тип «Экзотермик» (рис. 22-а) и выбираются параметры экзотермической смеси (рис. 22-б): температура и время горения, количество тепла.

а б

Рис. 22.

Откройте модуль «Полная задача». Откройте ваш SIM-файл. В нем содержатся все необходимые данные для моделирования: геометрия отливки и начальные условия: материал формы, отливки и их начальные температуры. Воспользуйтесь меню «Начальные установки» и выберите команду выпадающего меню «Параметры заливки». Введите условия вашего задания, запустите расчет.

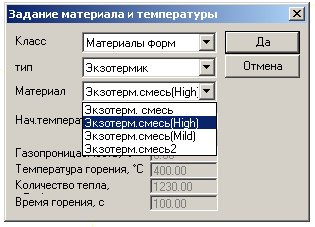

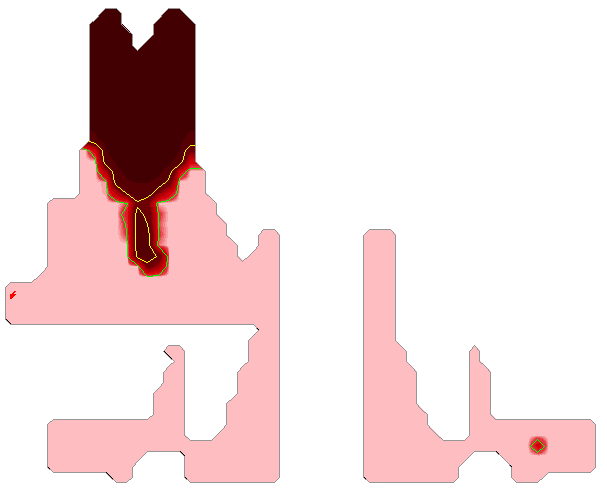

Моделирование проведите для двух случаев – с обычной прибылью и с использованием экзотермической вставки (рис.23). Данные расчета можно просмотреть в модуле «Банк паспортов». Проанализируйте, как изменяются локальные усадочные раковины при экзотермическом подогреве. Сохраните картинку усадочных раковин в вертикальном сечении отливки. Скопируйте картинки в отчет (рис.23). Прокомментируйте полученные результаты.

а б

Рис.23. Усадочные раковины в отливке:

а – без подогрева прибыли; б – с подогревом прибыли

2.12. Моделирование процессов образования усадочных напряжений

Откройте модуль «Начальные установки». Проведите разбиение предложенной отливки. Выберите литниковую точку. В строке выбора сплава отливки кликните мышью два раза. В открывшемся меню в строке «Класс» выберите пункт «Сплавы без диаграммы». В строке «Материал» выберите 35L. В демо-версии программы можно моделировать только этот сплав. Задайте начальную температуру расплава.

В строке выбора материала формы кликните мышью два раза. В открывшемся меню в строке «Класс» выберите пункт «Материалы формы». В строке «Материал» выберите необходимый материал формы. Задайте начальную температуру формы. Запишите данные для расчета в Sim-файл.

Откройте модуль «Затвердевание». Откройте свой Sim-файл. Запустите расчет, нажав кнопку «Песочные часы». Данные расчета используются для расчета напряжений. По окончании расчета войдите в модуль «Напряжения». Откройте ваш файл. Запустите расчет.

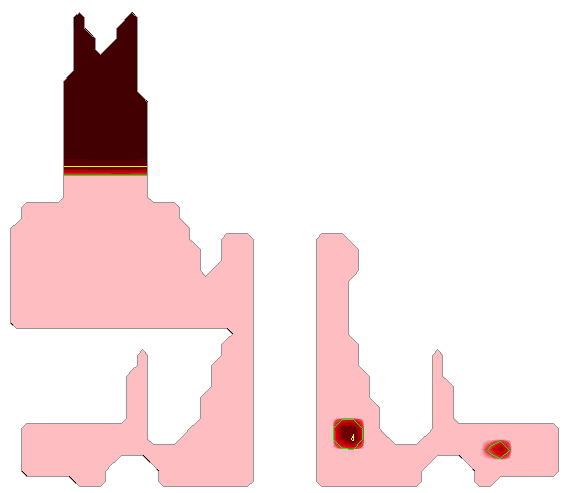

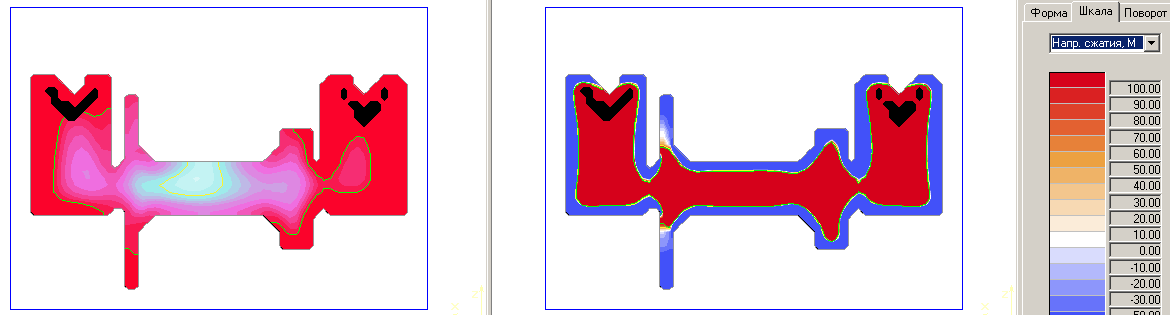

Откройте «Банк паспортов». Откройте ваш файл с результатами расчета. Проанализируйте картины возникших напряжений и смещений. Сохраните картины напряжений и смещений в отливке. Скопируйте картинки в отчет (рис. 24).

а б

Рис. 24. Картины смещений и напряжений при затвердевании расплава в керамической (а) и чугунной (б) форме

2.13. Расчет времени кристаллизации расплава

В данном разделе необходимо определить время затвердевания отливки. Время затвердевания отливки определяется в ходе компьютерного моделирования и путем расчетов по формулам. Знание времени затвердевания необходимо для расчета длины охладительной галереи, времени выбивки и пр.

Для расчета использовать закон квадратного корня:

x=k√τ

где х – толщина половины отливки,

τ – время затвердевания,

k – коэффициент затвердевания:

k=2bф(tкр – t0) / (L ρм.тв)

где tкр – температура кристаллизации,

t0 – начальная температура формы,

L – теплота кристаллизации металла,

ρм.тв – плотность твердого металла,

bф – коэффициент теплопоглощающей способности материала формы:

bф=√(λфρфсф)

где λф – теплопроводность материала формы,

ρф – плотность материала формы,

сф – теплоемкость материала формы

Инженерный метод расчета времени затвердевания отливки. Для приближенных расчетов по закону квадратного корня используют экспериментально определенные коэффициенты затвердевания k. Величина k для основных литейных сплавов представлена в табл.3.

Таблица 3. k – коэффициент затвердевания для основных сплавов

-

Литейный сплав

Материал формы

k, см/с 1/2

Сталь

Песчаная форма

0,1-0,16

Сталь

Чугун

0,3-0,35

Серый чугун

Песчаная форма

0,07-0,09

Серый чугун

Чугун

0,25-0,3

Сплавы алюминия

Чугун

0,38-0,42

Цинковые сплавы

Сталь

0,34-0,36

Медные сплавы

Песчаная форма

0,22

Медные сплавы

Чугун

0,48

Медные сплавы

Медная водоохлаждаемая форма

0,54

Сплавы титана

Керамика

0,2

Сплавы титана

Графит

027

Сплавы титана

Сталь

0,3

Сплавы титана

Медь

0,38

Расчет времени выбивки. Для расчета использовать формулу Баландина:

τвыб=0,75(R/bф)2[cм.жρм.ж(Тзал–Тл)/(Тл–Тф)+Lρм.тв/(Тс–Тф)+cм.твρм.тв(Тс-Твыб)/(Твыб–Тф)]2

где: R – приведенный размер отливки;

cм.тв ;ρм.тв ;cм.ж ;ρм.ж – теплоемкость и плотность твердого и жидкого металла;

Тзал;Тл;Тс;Тф;Твыб – температуры заливки, ликвидус, солидус, формы, выбивки.

Температуры выбивки отливок и другие данные для расчета представлены в табл.4-5.

Табл. 4. Теплофизические свойства материалов

|

Материал |

ρ, кг/м3 |

с, Дж/(кг.К) |

λ, Вт/ (м.К) |

L, Дж/кг |

|

Формовочные смеси | ||||

|

Кварцевая сухая |

1650-1700 |

1000-1300 |

0,4-1,4 |

- |

|

Кварцевая сырая |

1700-1750 |

1400-1500 |

0,5-1,5 |

- |

|

Магнезитовая |

2400-2500 |

1500 |

4 |

- |

|

Корундовая |

2500-2700 |

1600 |

2 |

- |

|

ЖСС |

1600 |

1600 |

0,67 |

- |

|

ХТС |

1500 |

1290 |

0,65 |

- |

|

Смеси, твердеющие в горячей оснастке |

1450 |

1046 |

0,623 |

- |

|

Металлы и сплавы (твердые вблизи температуры плавления) / (жидкие вблизи температуры кристаллизации) | ||||

|

Углеродистая сталь |

7500-7700/ 7000-7100 |

700-800/ 800-900 |

30-40/ 18-20 |

230000 |

|

Серый чугун |

7000-7200/ 6800-6900 |

650-750/ 750-850 |

40-50/ 20-22 |

250000 |

|

Медь |

8500/8200 |

450/500 |

220/100 |

210000 |

|

Алюминий |

2550/2400 |

900/1000 |

200/100 |

390000 |

|

Медные сплавы |

8300-8400/ 7500-7900 |

400-500/ 450-550 |

100-200/ 50-100 |

220000 |

|

Сплавы алюминия |

2500/2400 |

900-1000/ 1000-1100 |

100-150/ 50-75 |

480000 |

|

Сплавы магния |

1600/1500 |

1200/1400 |

100/50 |

380000 |

|

Сплавы никеля |

8600/7900 |

500/600 |

60/30 |

290000 |

|

Сплавы титана |

4100/3900 |

700/800 |

13/7 |

350000 |

Табл.5. Температура выбивки железных сплавов

-

Отливка

Температура выбивки, °С

Неответственные отливки простой конфигурации

600-700

Небольшие отливки простой конфигурации

400-500

Ответственные крупные отливки высокой сложности

200-300