Модернизация системы управления процессом корректировки технологических параметров установки ЭЛОУ-АВТ-6 путем непрерывного анализа светлых нефтепродуктов

Автор: Гурьянов Алексей Станиславович – оператор технологических установок ОАО «СНПЗ»

Научный руководитель: Серебряков Михаил Юрьевич – заместитель руководителя рабочей группы по строительству и вводу в эксплуатацию новых объектов ОАО «СНПЗ»

Введение

Дистилляты процессов нефтепереработки могут использоваться для производства различных товарных нефтепродуктов. В современной экономической ситуации к потребительским свойствам нефтепродуктов конъюнктура рынка предъявляет высокие требования. В свою очередь, возрастают требования к стабильности показателей качества дистиллятов. Сказанное, в частности, относится к дистиллятам процесса первичной переработки нефти. При неудовлетворительном качестве эти дистилляты вовлекаются в процессы повторной перегонки нефти.

Экономически целесообразным вариантом работы установки первичной перегонки нефти является выпуск светлых продуктов, участвующих в технологических процессах получения товарных продуктов. В этом случае к качеству дистиллятов предъявляются жесткие требования. Проблема управления качеством дистиллятов заключается в том, что блок ректификации постоянно находится под воздействием неконтролируемых возмущений в виде изменения количества и состава паров. В условиях воздействия возмущений его работа характеризуется длительными переходными процессами со значительными колебаниями выхода и качества дистиллятов. Задача стабилизации в этих условиях значений показателей качества дистиллятов, которые влияют на выпуск товарных продуктов, является актуальной. Ее решению, в определяющей степени, будет способствовать система автоматического управления, эффективно компенсирующая неконтролируемые возмущения процесса по расходу и составу контролируемых продуктов первичной перегонки, разработке и экспериментальному исследованию алгоритмов функционирования которой посвящена настоящая работа.

Цель работы. Разработка эффективных способов и алгоритмов управления качеством дистиллятов в процессе ректификации нефтепродуктов в условиях нестационарности, вызванной неконтролируемыми возмущениями, в частности, по температурным режимам работы колонны К-2 и колонны К-3 обеспечивающих стабилизацию показателей качества в заданных значениях.

Анализ работы установки

В процессе работы, установка выполняет определенные задачи, поставленные производственной необходимостью. Например, требуется получение летнего дизельного топлива летом, и получение зимнего дизельного топлива зимой. Необходим выпуск реактивного топлива или же в его производстве нет необходимости. В связи с этим, режим установок первичной перегонки часто изменяется. Изменение задания качества по одному продукту часто сильнейшим образом влияет на все остальные. При этом переходный процесс от одного режима к другому может занимать несколько суток.

Физические свойства получаемых дистиллятов на установке не постоянны. На них влияют как переходные процессы в режимах, так и погода, и самое главное – фракционный состав сырья, принимаемого на переработку. В доказательство к перечисленным фактам обратимся к статистическим данным.

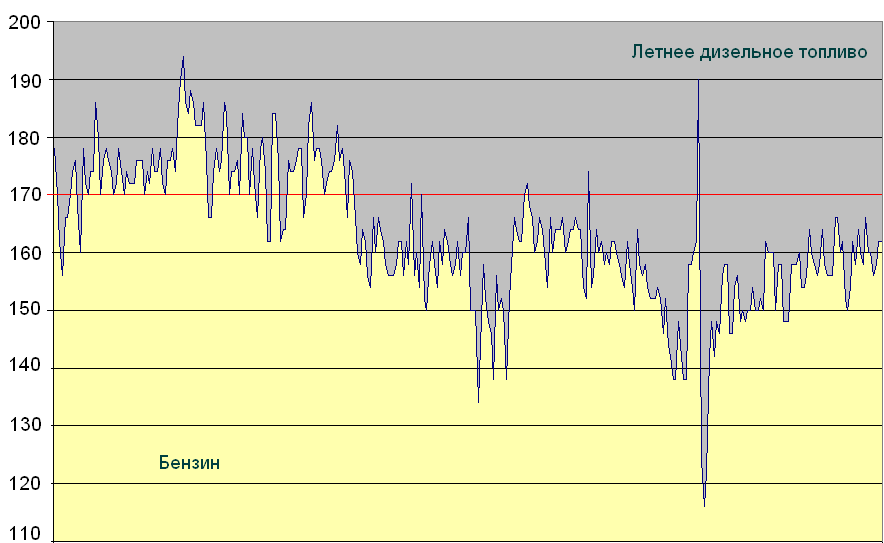

Для анализа рассмотрим период работы установки ЭЛОУ-АВТ-6 за 2010г. Для примера возьмем анализ начала кипения летнего дизельного топлива. Результат представлен ниже на рис.1.

TºС

время

время

Рис.1 Изменение температуры начала кипения летнего дизельного топлива за 2010 год

Началом кипения дизельной фракции является температура, равная 180ºС. Однако, для правильной работы установок гидроочистки, куда в последующем поступает данная фракция на дальнейшую переработку, необходимо небольшое количество бензиновой фракции в легком дизельном топливе.

Достаточным для нормальной работы установок гидроочистки является значение температуры начала кипения равной 172-174ºС.

Однако всегда необходимо иметь некоторый запас, который бы гарантировал правильность ведения режима на установках гидроочистки. Отсюда можно сделать вывод о том, что оптимальной температурой начала кипения летнего дизельного топлива является температура 170ºС.

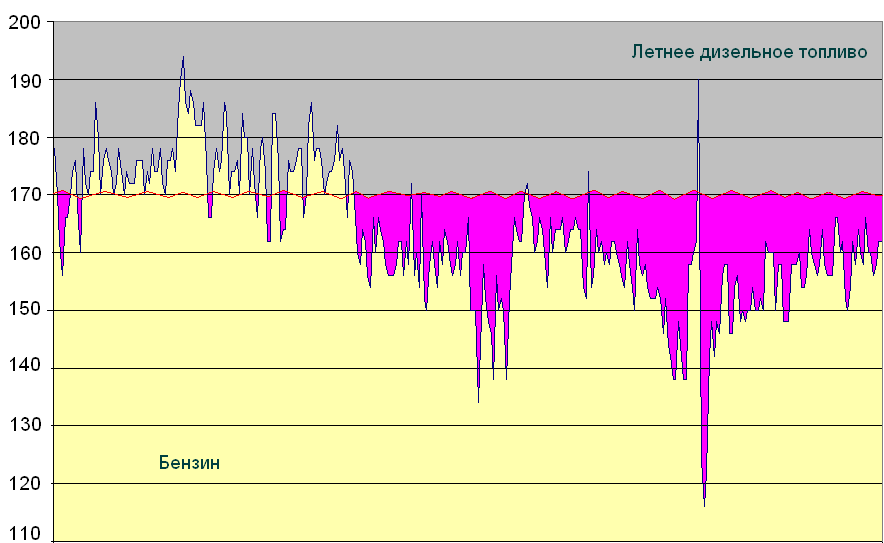

Отметим на графике представленном выше приблизительный результат работы предлагаемой системы и покажем за счет чего происходит экономия.

На полученном графике (Рис.2) розовым цветом показано сколько бы целевой бензиновой фракции (160-170ºС) не попало бы в дизельную фракцию за 2010г.

Как видно из графика, в основном за год в летнем дизельном топливе содержалось большое количество бензиновых фракций. Это объясняется тем, что температура начала кипения летнего дизельного топлива имеет значительные колебания и поддержание ее на постоянном уровне невозможно. Необходимо держать заниженную температуру начала кипения летнего дизельного топлива для того, что бы даже при значительном скачке данной температуры не допустить выпуск брака.

Причиной данной проблемы является отсутствие отсутствие автоматизированной системы поточного анализа, которая позволила бы значительно уменьшить колебания температур начала и конца кипения всех светлых фракций, получаемых на установках первичной перегонки.

TºС

время

Рис. 2 Изменение температуры начала кипения летнего дизельного топлива за 2010 год при существующей и предлагаемой системах контроля качества

Зная сколько в каждый месяц было произведено тонн летнего дизельного топлива можно определить сколько тонн данной фракции было произведено в среднем в каждый день месяца.

Зная разницу между оптимальной температурой и фактической можно с помощью кривой разгонки определить %масс потерянной бензиновой фракции в каждый из дней.

Выбор системы контроля качества

Для реализации системы управления контроля качества светлых нефтепродуктов атмосферной колонны ЭЛОУ-АВТ-6 необходимо подобрать необходимое оборудование, которое бы смогло обеспечить реализацию данного проекта.

Для этого, были изучены подобные системы, и выбрана одна из них.

Критерием выбора стали следующие характеристики систем:

- список всех возможных показателей качества, которые способна определять система;

- простота в эксплуатации;

- низкая стоимость;

- температурный интервал эксплуатации;

- модульность;

- высокая надежность;

- низкая стоимость обслуживания;

- скорость проведения анализа;

- возможность использования системы на других установках;

- успешное использование системы другими предприятиями.

Среди представленных на рынке систем непрерывного анализа качества светлых нефтепродуктов в частности фракционного состава, а следовательно температур кипения, существует 3 направления:

-ИК-спектрометрии (NIR) – анализаторы получающие спектры фракций

-Газовые и жидкостные хроматографы

-Анализаторы занимающиеся непосредственно перегонкой полученного образца

Газовые и жидкостные хроматографы и анализаторы фракционного состава с помощью перегонки образца в автоматическом режиме значительно уступают анализаторам ИК-спектрометрии в быстродействии , производительности, а так же по стоимости как содержания так и стоимости системы в целом. Кроме того, данные системы требуют наличие системы подготовки проб, работающей в автоматическом режиме. Кроме того, некоторым системам требуется наличие инертного газа, что приводит к значительному удорожанию их эксплуатации.

В отличии от газовых, жидкостных хроматографов и анализаторов фракционного состава с помощью перегонки образца в автоматическом режиме, анализаторы ИК-спектрометрии не требуют никаких подвижных частей и не нуждаются в электрическом питании для периферийных измерительных модулей. Используют стандартные оптоволоконные кабели а так же могут производить измерения на больших расстояниях. Но у данного метода есть свои недостатки. Среди главных из них – требования к измеряемому продукту, который не должен быть мутным.

Проанализировав данные о существующих методах анализа можно сделать вывод о том, что оптимально будет выбрать в качестве анализатора для светлых нефтепродуктов систему, основанную на работе с ИК-спектрометрией.