Главные Характеристика

Модульное исполнение станка

Возможность исполнения с осой „Y“, нижней головой и контршпинделем

Большой ход оси „X“

Большая жесткость станка

Высокий крутящий момент на шпинделе – продуктивная токарная обработка на макс.диаметре

Динамика и высокие скорости по отдельным осям – сокращение вспомогательного времени, более эффективная эксплуатация станка

Применение направляющих качения по всем осям – долгосрочная обработка с высокой точностью

Система управления SIEMENS – SINUMERIK 840Dsl (SOLUTION LINE) с приводами типа SINAMICS и Heidenhain CNC PILOT 4290

По желанию заказчика FANUC Series 30i/31i/32i

Система управления станка оснащена интегрированной системой безопасности – SAFETY INTEGRATED от фирмы Siemens, DUAL CHECK SAFETY от фирмы FANUC или вспомогательными модулями по безопасности при применении системы управления HEIDENHAIN

|

Основные характеристики | ||

|

Производитель |

Kovosvit Mas, a. s. | |

|

Страна |

Чехия | |

|

Стандартное исполнение |

Зажимной цилиндр проходной (левая передняя бабка); зажимной цилиндр непроходной (контршпиндель). | |

|

Операции |

Токарная, резьбонарезная | |

|

Метод формования |

Обработка резанием | |

|

Управление |

| |

|

Числовое программное управление |

Siemens «Sinumerik 840D SL»; GE FANUC 0i;GE FANUC 30i | |

|

Рабочая зона |

| |

|

Максимальный обрабатываемый диаметр |

280 мм | |

|

Максимальный диаметр точения над станиной |

570 мм | |

|

Максимальная длина обработки наружных поверхностей |

535 мм | |

|

Перемещения |

| |

|

Перемещение инструмента по оси X |

245 мм | |

|

Перемещение инструмента по оси Z |

640 мм | |

|

Подачи |

| |

|

Частота вращения главного шпинделя |

4700 об/мин (с патроном А6); 4000 об/мин (с патроном А8) | |

|

Скорость холостых перемещений инструмента (X/ Y/ Z) |

30 м/мин/ 0 м/мин/ 30 м/мин | |

|

Главный шпиндель |

| |

|

Тип хвостовика главного шпинделя |

А-6; А-8 | |

|

Диаметр прутка |

63 мм (с патроном А6); 76 мм (с патроном А8) | |

|

Тип привода главного шпинделя |

Ременный | |

|

Динамические характеристики |

| |

|

Крутящий момент главного шпинделя (S6-40%/ S1-100%) |

273 Нм/ 410 Нм (с патроном А6); 336 Нм/ 504 Нм (с патроном А8) | |

|

Задняя бабка |

| |

|

Конус пиноли задней бабки |

МК-5 | |

|

Инструмент |

| |

|

Компоновка режущего инструмента |

Револьверная головка VDI | |

|

Количество позиций инструмента |

12 | |

|

Диаметр захвата |

40 мм | |

|

Конструкция |

| |

|

Монтаж |

Напольный | |

|

Энергопотребление |

| |

|

Давление сжатого воздуха |

7 бар | |

|

Электропитание |

| |

|

Мощность привода главного шпинделя (S6-40%/ S1-100%) |

22 кВт/ 33 кВт | |

|

Габариты и масса |

| |

|

Габаритные размеры (Д х Ш х В) |

3875 x 2122 x 2345 мм | |

|

Масса станка |

7200 кг | |

|

Комплект опций |

| |

|

Дополнительные принадлежности |

Высоконапорное охлаждение инструментов давлением 7 бар с фильтрацией; патроны A5, A6, A8; обдувка левого патрона; обдувка зажима – правая передняя бабка; выталкивание детали из правой передней бабки; устройство отбора готовых деталей; направляющая стержня; совместимость с использованием подателя прутков; питатель стержня; ручная смывка рабочего пространства; отсасывание паров из рабочего пространства; устройство автоматического контроля инструмента; дистанционное диагностирование; транспортер стружки включая подключение; бак для стружки с емкостью; автоматическое передвижение кожуха рабочего; сигнализация состояния станка (маяк); подъемное устройство пространства. | |

Парк зубообрабатывающего оборудования, насчитывающий свыше 70 станков, включает обрабатывающие центры фирмы "Gleason-Pfauter". Два из них, вертикальные зубофрезерные, ведут обработку зубьев червячными фрезами класса АА, обеспечивая 7-ю степень точности зацепления. Зубошлифовальные станки модели P2000G и P800G, обладая высокой производительностью, могут изготавливать зубчатые колеса 4-й степени точности.

Рисунок 3 – Зубофрезерный парк завода НКМЗ

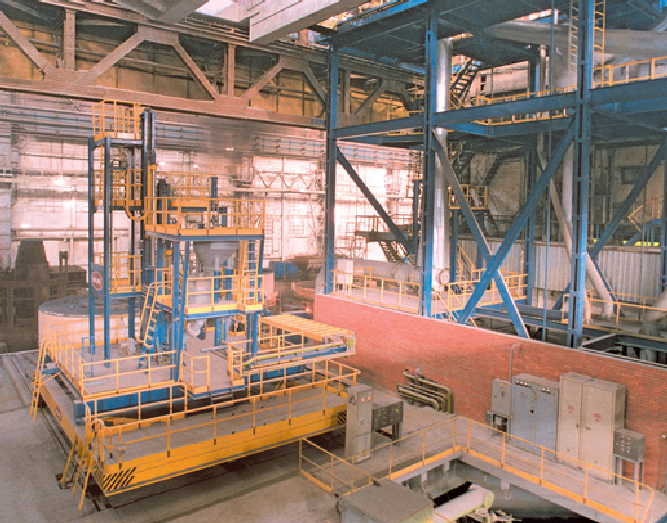

Высокопроизводительная обработка крупных корпусных деталей по 7-му квалитету точности с шероховатостью Ra 1,6 мкм производится на многооперационных станках с ЧПУ, снабженных магазинами приспособлений и инструмента по управляющим программам.

Имеется возможность обработки корпусных деталей высотой до 5000 мм и длиной до 33000 мм, (например, скобы пресса), на спаренных (общие направляющие колонн) горизонтально-расточных станках фирмы "SKODA" (Чехия).

На предприятии проводятся масштабные работы по модернизации парка тяжелых расточных станков фирм "Skoda" (Чехия), "Schiess" (Германия), "INSSE" (Италия) с доведением их точности до исходных паспортных норм и обеспечением современными системами числового программного управления, магазинами инструмента, системами измерения.

Рисунок 4 – Расточные станки фирм Skoda (Чехия) и Schiess (Германия).

Рисунок 5 – Обработанные корпусные детали.

Постоянно совершенствуются технологии обработки заготовок из труднообрабатываемых высоколегированных сталей, высокопрочных закаленных чугунов. Имеющиеся токарно-карусельные станки позволяют обрабатывать детали диаметром до 12500 мм, высотой до 5000 мм, массой до 200 тонн.

Отрезка прибылей и излишков поковок и порезка заготовок выполняется на ленточно-отрезных станках фирмы "EVERISING" (Тайвань).

Рисунок 6 – Ленточно-отрезной станок фирмы "EVERISING" (Тайвань).

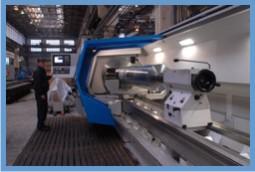

Механосборочное производство НКМЗ располагает парком уникальных токарных станков с ЧПУ ряда известных фирм, таких как Kovosvit (Чехия), “Boeringer”, "WALDRICH SIEGEN", "HOESCH" (Германия), "КЗТС"(Украина), позволяющих обрабатывать цилиндры, бандажи, валы, штоки, длиной до 24000 мм и более, диаметром до 3000 мм, массой до 250 тонн.

Рисунок 7 – Некоторые виды токарных станков с ЧПУ.

Имеется возможность нанесения различных гальванопокрытий: хромирование, цинкование, кадмирование, фосфатирование, оксидирование.

1.5 Технологические возможности завода НКМЗ

Вакуумная обработка стали

Рисунок 8 – Установки для вакуумной обработки.

Обработка металла в вакуумных камерах позволяет производить заливку в вакууме слитков массой от 21 до 170 тонн.

Вакуум-камера №4 оснащена системой подачи аргона, кислорода, азота, трайбаппаратами для модифицирования стали порошковыми материалами, накатной крышкой с системой видеонаблюдения, водоохлаждаемой кислородной фурмой, устройством отбора проб для определения химического состава стали и содержания газов, замера температуры металла в вакууме. Данное оборудование позволяет осуществлять обработку стали по схемам УО и УСЮ.

Посредством технологии УОО получают высокохромистую сталь с содержанием углерода < 0,03 %. Для вакуумной обработки стали в ковше (схема УО) используется унифицированный парк шиберных ковшей установки ковш-печь (емкостью 00,90 т).

Автоматическая электродуговая наплавка.

Процесс наплавки сферического подпятника бронзовой проволокой в среде инертного газа. Наплавленный слой характеризуется высокой коррозионной стойкостью, сопротивление износу.

Рисунок 9 - Автоматическая электродуговая наплавка.

Изготовление деталей на обрабатывающих центрах.

Высокоточная обработка деталей по управляющим программам на фрезерном управляющем центре Waldrich Coburg (Германия).

Уникальность Waldrich Coburg заключается в том, что на нем можно обработать в режиме ЧПУ практически любые детали паровых и гидротурбин. Это цилиндры, корпусные детали, рабочие колеса, лопасти, лопатки гидротурбин и другие детали длиной до 17 м и шириной до 5 м. На станке можно выполнять фрезерные, сверлильные и расточные работы высокой точности и чистоты обработки.

В результате сегодня PowerTec 7500 AG-S2 - единственный в мире портальный станок, на котором можно изготовить крупные зубчатые венцы с максимальным диаметром до 12 м и модулем до 50 мм. Также впервые в мировой практике в этом станке фирма Waldrich Coburg по нашей идее реализовала высокопроизводительную нарезку крупномодульных зубчатых венцов червячными и дисковыми фрезами. Для этого по нашему техзаданию фирмой была специально спроектирована и изготовлена зуборезная головка, не имеющая аналогов в мире.

На этом станкесовмещены несколько операций: при изготовлении деталей на его карусельной планшайбе можно выполнять с одной установки токарную обработку и фрезеровку различных элементов, а при обработке зубчатых венцов и нарезку зубьев. Кроме карусельной планшайбы, этот станок имеет фрезерный стол. Подвижный портал со шпиндельными узлами перемещается по направляющим либо к фрезерному столу, либо к планшайбе в зависимости от того, где установлена предназначенная к обработке деталь. Совмещение в одном станке нескольких фрезерных столов или фрезерного и карусельного - распространенное явление в практике мирового станкостроения, и для фирмы Waldrich Coburg в том числе.

Рисунок 10 – Портально-фрезерный управляющий центр PowerTec 7500 AG-S2 фирмы Waldrich Coburg.

1.6 Пути улучшения выходных параметров и рост технологических возможностей станка.

Целью дипломного проекта является повышение точности токарно-винторезного станка.

Среди основных способов повышения точности сгонка также уменьшения себестоимости товара можно назвать следующие методы.

Модернизацию можно проводить в нескольких направлениях: установить более современную систему ЧПУ например систему SIEMENS которая широко используется на НКМЗ, следующий вид это установка более жестких направляющих, ни трение скольжение а направляющие качения как рассмотрено в моем дипломном проекте.

В результате уcтаревания системы ЧПУ станка выявлены следующие недостатки: ДПТ и ТП SIMOREG электроприводов подач имеют снижение мощности на 30% ремонту не подлежат по причине и снятия с производства, а система управления релейно-контакторного не работоспособна по причине износа контактов и отсутствия запчастей в следствии снятия с производства.

Чтобы устранить указанные недостатки и довести станок до паспортных данных по нормам точности необходимо произвести модернизацию электрооборудования станка. Для сокращения сроков модернизации, упрощения послеремонтного обслуживания модернизированной СУ целесообразно применение современного оборудования и программного обеспечения, поставляемого на НКМЗ фирмой SIEMENS (Германия).

Наиболее сложной задачей модернизации электрооборудования станка является задача обеспечения высокой точности работы ИМ. Решение этой задачи возможно путем принятия следующих мер:

-сокращение кинематической цепи между ИМ и датчиком положения;

-повышение разрешающей способности измерительных преобразо вателей;

- выбор оптимальной структуры СУ ЭП;

- обеспечение высокого быстродействия и вычислительной мощности микро-ЭВМ.

Необходимость снижения уровня шероховатости способствует ужесточению требований к ЭП по значению погрешностей в установившихся и переходных режимах при различных возмущающих воздействиях, по расширению диапазона регулирования, повышению равномерности движения, особенно под нагрузкой, по увеличению быстродействия при возмущению по нагрузке.

Требование роста производительности станка приводит к увеличению мощности и максимальной скорости привода главного движения; к повышению скорости быстрого хода приводов подач; увеличению максимальных рабочих подач; уменьшению времени разгона и торможения; позиционированию приводов подач; вспомогательных перемещений, а также времени на выполнение ремонтных и других вне цикловых работ.

Для удовлетворения изложенных выше требований предполагается оснастить станок электроприводом подач SIMODRIVE 611А с высокомоментными сервомоторами переменного тока повышенной надежности фирмы SIEMENS. Предполагается также замена устаревшей СУ на более современную систему SINUMERIK FM-NC класса CNC. СЧПУ FМ-NC базируется на программируемом контроллере SIEMENS SIMATIC 87 с повышенной надежностью работы, расширенной диагностикой и энергонезависимой памятью. Система работает со всем спектром современного программного обеспечения (ввод программ с USB накопителей 2.0) и легко переналаживается. Кроме того СЧПУ обеспечивает моделирование и диагностику технологического процесса.

Ремонтные работы на станке кроме всего прочего, предполагают замену изношенных гибких токоподводов к суппорту и задней бабке, вышедшей из строя электропроводки, кнопок управления сигнальных арматур и ламп на пультах и в шкафах управления, а также ремонт электроаппаратов (конечные выключатели, реле, вентиляторы, фильтры и др.).

Оборудование SIEMENS имеет высокую надежность, легко монтируется и обслуживается. Поэтому такой путь модернизации станка позволяет в кратчайшие сроки осуществить монтаж и наладку ремонтируемого и вновь устанавливаемого электрооборудования. Затраты на его приобретение быстро окупаются за счет роста производительности станка и повышения качества, а следовательно, отпускной цены выпускаемой продукции.