2 Расчетная часть

2.1 Расчет статической диаграммы нагрузки. Предварительный выбор двигателя по мощности.

Исходные данные двигателя приведены в таблице 2.1.

Таблица 2.1 – Исходные данные

|

Грузоподъёмность |

|

10 т |

|

Скорость Подъёма |

|

0,15 м/с |

|

Допустимое ускорение |

A |

|

|

Рабочий путь Подъёма (спуска) |

H |

15 м |

|

Диаметр барабана лебедки |

|

0,33 м |

|

Масса барабана |

|

0,29 т |

|

КПД механизма |

|

0,8 |

|

Маховый момент муфты с тормозным шкивом |

|

|

|

Передаточное число редуктора |

|

41,3 |

|

Тип двигателя |

АД |

– |

|

Способ торможения |

Противовключение |

– |

|

Кратность полиспаста |

|

2 |

Стандартизированная для предварительно принятого тяжелого режима (5М) нагрузочная диаграмма работы механизма Подъёма включает следующие операции

Подъём груза массой

на

высотуHза время

на

высотуHза время .

.Остановка механизма за время

перемещения груза по цеху.

перемещения груза по цеху.Опускание груза массой

с

высоты Н за время

с

высоты Н за время .

.Остановка механизма за время

нагрузки.

нагрузки.Подъём крюковой подвески массой

.

.Остановка механизма на время

за время

за время .

.Опускание крюковой подвески массой

за время

за время .

.Остановка механизма на время

нагрузки.

нагрузки.Подъём груза

на

высоту Н за время

на

высоту Н за время .

.Остановка механизма на время

перемещения груза по цеху.

перемещения груза по цеху.Опускание груза массой

с

высоты Н за время

с

высоты Н за время .

.Остановка механизма на время

разгрузки.

разгрузки.Подъём крюковой подвески массой

на высоту Н за время

на высоту Н за время .

.Остановка привода механизма на время

перемещения по цеху.

перемещения по цеху.Опускание крюковой подвески массой

с высоты Н за время

с высоты Н за время .

.Остановка привода механизма на время

погрузки.

погрузки.Подъём груза массой

на

высотуHза время

на

высотуHза время .

.Остановка привода механизма на время

перемещения по цеху.

перемещения по цеху.Опускание груза

с высотыHза время

с высотыHза время .

.Остановка привода механизма на время

разгрузки.

разгрузки.Подъём крюковой подвески массой

на высоту Н за время

на высоту Н за время .

.Остановка электропривода механизма на время

перемещения по цеху.

перемещения по цеху.Опускание крановой подвески массой

с высоты Н за время

с высоты Н за время .

.Остановка электропривода механизма на время

погрузки.

погрузки.Подъём груза

на высотуHза время

на высотуHза время .

.Остановка электропривода механизма на время

перемещения по цеху.

перемещения по цеху.Опускание груза

с высоты Н за время

с высоты Н за время .

.Остановка электропривода на время

разгрузки.

разгрузки.Подъём крюковой подвески массой

на высоту Н за время

на высоту Н за время .

.Остановка электропривода механизма на время

перемещения по цеху.

перемещения по цеху.Опускание крановой подвески массой

с высоты Н за время

с высоты Н за время .

.

Далее последовательность операции 1…31 повторяется.

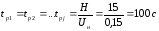

Для упрощения скорость Подъёма и опускания принимается неизменной (электродвигатель имеет достаточно жесткую характеристику), поэтому время Подъёма и опускания в статике определяется так:

Время

остановки механизма Подъёма для всех

вариантов

остановки механизма Подъёма для всех

вариантов

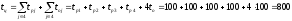

Продолжительность цикла, с,

с

с

Продолжительность включения механизма в статике, т. е. без учета динамических режимов

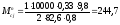

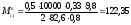

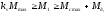

Статический момент на валу электродвигателя при Подъёме грузов, различных по массе определяется по формуле

Где

–

коэффициент загрузки,

–

коэффициент загрузки,

,

, ,

, ,

, ,

,

общее

передаточное число механизма;

общее

передаточное число механизма;

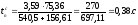

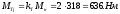

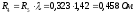

При

Hм

Hм

При

Hм

Hм

При

Hм

Hм

При

Hм

Hм

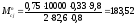

Статический момент на валу двигателя при спуске различных по массе грузов

Где j=2,4,6,8,…,16.

При

Hм

Hм

При

Hм

Hм

При

Hм

Hм

При

Hм

Hм

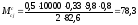

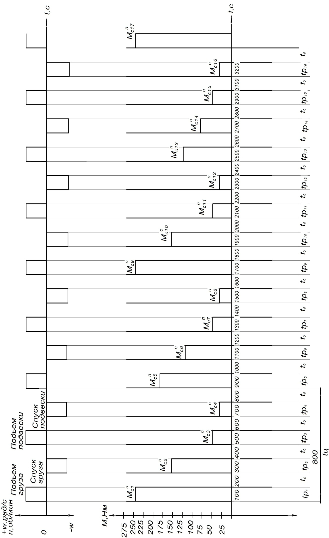

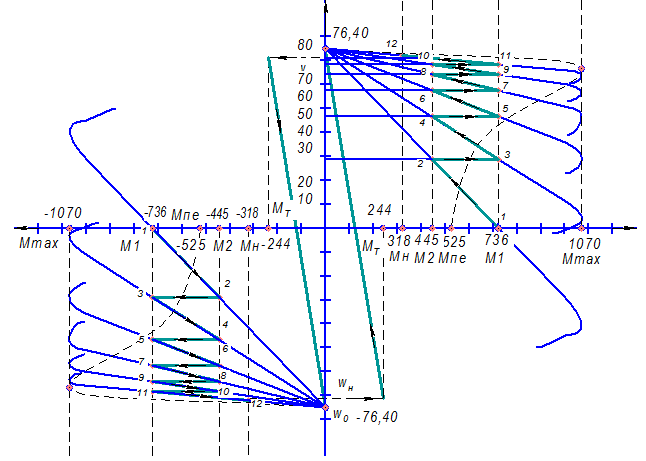

Статическая нагрузочная диаграмма, рассчитанная по исходным данным и формулам, строится в соответствующем масштабе.

Статическая нагрузочная диаграмма представлена на рисунке 2.1.

|

Рисунок 2.1 – Статическая нагрузочная диаграмма

Ри

|

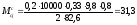

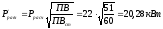

Мощность электродвигателя с ближайшей

стандартной продолжительностью включения

выбирается на условии Подъёма номинального

груза по расчетной мощности

выбирается на условии Подъёма номинального

груза по расчетной мощности

Где

–

номинальная грузоподъёмность, т;

–

номинальная грузоподъёмность, т;

–

скорость Подъёма, м/с;

–

скорость Подъёма, м/с;

–

КПД механизма;

–

КПД механизма;

Условие предварительности выбора двигателя по мощности с соответствующей

:

:

Здесь предварительно проверяется двигатель по перегрузочной способоности

Где

–

максимальный момент выбранного двигателя,

Нм

–

максимальный момент выбранного двигателя,

Нм

–

максимальный статический момент из

статической диаграммы, Нм

–

максимальный статический момент из

статической диаграммы, Нм

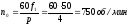

Номинальная частота вращения вала двигателя выбирается из условия

об/мин

об/мин

Паспортные данные двигателя приведены в таблице 2.1

Таблица 2.2 – Паспортные данные двигателя

|

Тип двигателя |

4МТН225М8с |

|

Мощность электродвигателя |

24 кВт |

|

Частота вращения |

720 об/мин |

|

Ток статора |

65 А |

|

|

0,67 |

|

КПД |

84 % |

|

Ток ротора |

55 А |

|

Напряжение между кольцами ротора |

272 В |

|

Максимальный момент |

1070 Нм |

|

Момент инерции ротора |

0,95

|

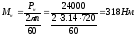

2.2 Расчет динамической диаграммы. Проверочный Расчет двигателя по мощности.

При

построении динамической нагрузочной

диаграммы учитываются динамические

моменты

на валу двигателя во время

на валу двигателя во время пуска и

пуска и торможения.

торможения.

При многоступенчатом запуске электродвигателя динамический момент

Изменяется

от максимального

до минимального

до минимального по сложному закону.

по сложному закону.

Поэтому в инженерных расчетах динамический момент при пуске принимают равным среднему:

,

,

Где

–максимальный

пусковой момент, Нм;

–максимальный

пусковой момент, Нм;

–

кратность максимального пускового

момента;

–

кратность максимального пускового

момента;

–

номинальный момент Нм,

–

номинальный момент Нм,

,

,

–Минимальный

пусковой момент (момент переключения

),Нм;

–Минимальный

пусковой момент (момент переключения

),Нм;

–

кратность минимального пускового

момента:

–

кратность минимального пускового

момента:

Кратность

максимального пускового момента

принимается в зависимости от режимов

работы.

максимального пускового момента

принимается в зависимости от режимов

работы.

Значение кратности пускового момента представлена в таблице 2.3.

Таблица 2.3 – Значение кратности пускового момента

|

Режим работы |

(Л) 1М,2М |

(С) 3М,4М |

(Т) 5М |

(ОТ) 6М |

(Н) Е5 |

|

|

1,25 |

1,6 |

2,0 |

2,5 |

3,2 |

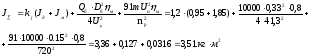

Время

пуска привода при подъёме и опускании

груза

пуска привода при подъёме и опускании

груза

Где

–

суммарный момент инерции движущихся и

вращающихся масс, приведенный к валу

двигателя, при Подъёме или опускании

груза,

–

суммарный момент инерции движущихся и

вращающихся масс, приведенный к валу

двигателя, при Подъёме или опускании

груза, ;

;

–

угловая скорость вращения вала двигателя,

рад/с;

–

угловая скорость вращения вала двигателя,

рад/с;

–

статический момент на валу двигателя

при Подъёме или опускании груза

–

статический момент на валу двигателя

при Подъёме или опускании груза

,

или

,

или

Знак “минус” соответствует пуску при Подъёме груза, знак “плюс” – опусканию груза.

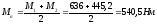

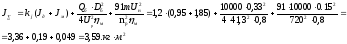

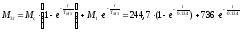

Суммарный приведенный момент инерции

Где

–

коэффициент учитывающий моменты инерции

масс деталей, вращающихся медленнее,

чем вал двигателя (шестерен редуктора,

соединяемых муфт, валов и др.),

–

коэффициент учитывающий моменты инерции

масс деталей, вращающихся медленнее,

чем вал двигателя (шестерен редуктора,

соединяемых муфт, валов и др.),

m– масса поступательно движущихся масс (масса груза ), кг;

–

рабочая частота вращения вала двигателя

, об/мин;

–

рабочая частота вращения вала двигателя

, об/мин;

–

момент инерции ротора двигателя;

–

момент инерции ротора двигателя;

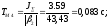

Время

пуска привода при Подъёме

пуска привода при Подъёме

Время

пуска привода опускании груза

пуска привода опускании груза

Время электрического торможения механизма Подъёма, с,

Знак “минус” соответствует пуску при опускании груза, знак “плюс” – Подъёма груза.

Где

–

суммарный приведенный к валу двигателя

момент инерции при торможении

–

суммарный приведенный к валу двигателя

момент инерции при торможении

Тормозной

момент, Нм,

где

–

коэффициент запаса торможения, принимаемый

по Правилам Гостехнадзора в зависимости

от режима работы.

–

коэффициент запаса торможения, принимаемый

по Правилам Гостехнадзора в зависимости

от режима работы.

Значение коэффициента приведено в таблице 2.4

Таблица

2.4 – Значение коэффициента

|

Режим работы |

(Л) 1М,2М |

(С) 3М,4М |

(Т) 5М |

(ВТ) 6М |

|

|

1,5 |

1,75 |

2 |

2,5 |

Время электрического торможения механизма при подъёме

Время электрического торможения механизма при спуске

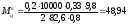

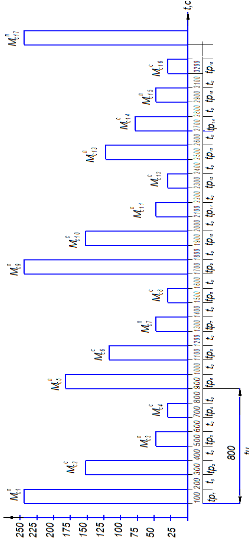

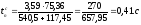

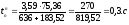

Рассчитанная по формулам, исходным данным, статической диаграммы (см. рис. 2.1) строится динамическая диаграмма.

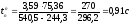

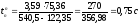

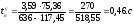

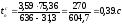

Уточненное значение продолжительности включения:

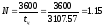

Число циклов в час

С учетом этих формул уточняется режим работ

Динамическая диаграмма представлена на рисунке 2.2.

|

Рисунок 2.2 – Динамическая диаграмма |

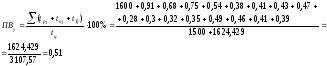

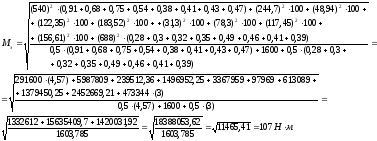

2.3 Проверочный расчет электродвигателя по мощности.

Проверочный расчет электродвигателя по мощности сводится к расчету его нагрева. Для каждого типа электродвигателя существует допустимая температура нагрева, зависящая от класса изоляции его обмоток и других токоведущих частей.

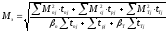

Однако точный тепловой расчет электрических машин, работающих в нестационарных режимах с изменяющимися условиями охлаждения, чрезвычайно сложен. Поэтому в инженерной практике используются более простые методы расчета, например метод эквивалентного (среднеквадратичного) тока (момента), метод эквивалентной мощности и др. При наличии динамической нагрузочной диаграммы и незначительном изменении скорости вращения вала двигателя в статических режимах удобнее использовать метод эквивалентного момента. По данным динамической нагрузочной диаграммы определяется эквивалентный момент за цикл работы, Нм.

–

момент сопротивления на валу двигателя

вj– м включении, Нм;

–

момент сопротивления на валу двигателя

вj– м включении, Нм;

–

тормозной момент, Нм;

–

тормозной момент, Нм;

–

время пуска приj– м

включении, с;

–

время пуска приj– м

включении, с;

–

время работы приj– м

включении, с;

–

время работы приj– м

включении, с;

–

время торможения приj–

м включении, с;

–

время торможения приj–

м включении, с;

–коэффициенты,

учитывающие ухудшение условий охлаждения

двигателя при пусках и торможениях,

–коэффициенты,

учитывающие ухудшение условий охлаждения

двигателя при пусках и торможениях,

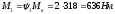

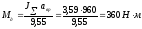

Эквивалентная мощность, соответствующая

и

расчетной ПВ кВт

и

расчетной ПВ кВт

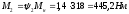

Выбранный двигатель не будет нагреваться выше допустимой температуры, если

Выбранный по мощности двигатель проверяется по перегрузочной способности с учетом максимально возможных динамических моментов.

Условие проверки по перегрузочной способности:

Здесь

–

коэффициент, учитывающий снижение

напряжение питающей сети. При снмжении

Г на 10% от

–

коэффициент, учитывающий снижение

напряжение питающей сети. При снмжении

Г на 10% от – номинального для асинхронных двигателей

– номинального для асинхронных двигателей

–

максимально допустимый момент

(критический) по условиям устойчивости

АД, определяется по справочным данным.

–

максимально допустимый момент

(критический) по условиям устойчивости

АД, определяется по справочным данным.

–

максимальный статический момент

сопротивления на валу двигателя, Нм;

–

максимальный статический момент

сопротивления на валу двигателя, Нм;

а –допустимое линейное ускорение

–

динамический момент, Нм,

–

динамический момент, Нм,

Условие успешного запуска двигателя при Подъёме наибольшего груза:

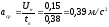

2.4 Построение механических характеристик

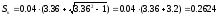

Естественная механическая характеристика w=f(M) асинхронного двигателя при замкнутой накоротко обмотке ротора может быть построена с учетом паспортных данных по координатам:

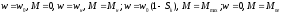

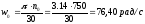

Синхронная скорость вращения магнитного поля статора, рад/с,

Где

–

синхронная частота , об/мин,

–

синхронная частота , об/мин,

Где

–

частота тока сети, Гц;p–

число пар полюсовp=4;

–

частота тока сети, Гц;p–

число пар полюсовp=4;

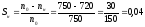

Критическое скольжение

Где

–

номинальное скольжение,

–

номинальное скольжение,

–

кратность максимального момента,

–

кратность максимального момента,

Начальный пусковой момент на естественной характеристике, Нм,

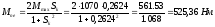

Рабочая механическая характеристика

при

строится по точкам с координатами

строится по точкам с координатами

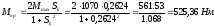

Критическое скольжение рабочей характиристики

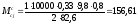

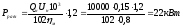

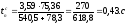

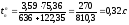

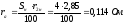

2.5 Построение пусковой диаграммы

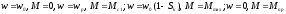

Пусковая диаграмма представляет функциональную зависимость w=f(M) электродвигателя при его пуске.

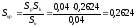

Число ступеней Zпускового реостата асинхронного двигателя определяется требованиями плвности пуска , т. е. величиной допустимого ускоренияaПодъёма (спуска) груза:

На рабочем участке механической характеристики АД зависимость w=f(M) можно приближенно считать линейной, поэтому число ступеней пускового сопротивления определится по формуле

При контакторном управлении пуском число ступеней для двигателя средней мощности (10–50) кВт – 3…5.

Принимаем 5 ступеней.

После расчета Zв масштабе строится пусковая диаграмма приZ=5.

Пусковая диаграмма приведена на рисунке 2.3.

Рисунок 2.3 – Пусковая диаграмма АД

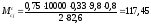

Сопротивление одной фазы обмотки ротора, Ом.

Номинальное сопротивление фазы ротора, Ом,

Где

–

соответственно номинальное напряжение

между кольцами ротора, В, и номинальный

ток ротора, А

–

соответственно номинальное напряжение

между кольцами ротора, В, и номинальный

ток ротора, А

Сопротивление не выключаемой ступени, Ом.

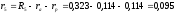

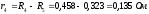

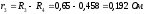

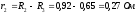

Величины сопротивлений пусковых ступеней АД, Ом;

Сопротивления секций пускового сопротивления

Ом

Ом

2.6 Торможение механизма подъёма крана.

Торможение механизма подъёма крана с использованием электродвигателя в режиме противовключения позволяет уменьшить износ тормозных колодок механических тормозов, а следовательно надежность крана в целом.

Торможение противовключением асинхронного двигателя осуществляется изменением порядка чередования фаз. Для ограничения тока

в момент переключения двух фаз обмотки

статора , а также для получения заданной

скорости торможения в цепь обмотки

ротора вводится сопротивление

,

состоящее из пускового сопротивления

,

состоящее из пускового сопротивления и ступени

и ступени :

:

Сопротивление ступени противовключения, Ом,

Величина начального момента

,

создаваемого электродвигателем, Нм,

принимается

,

создаваемого электродвигателем, Нм,

принимается

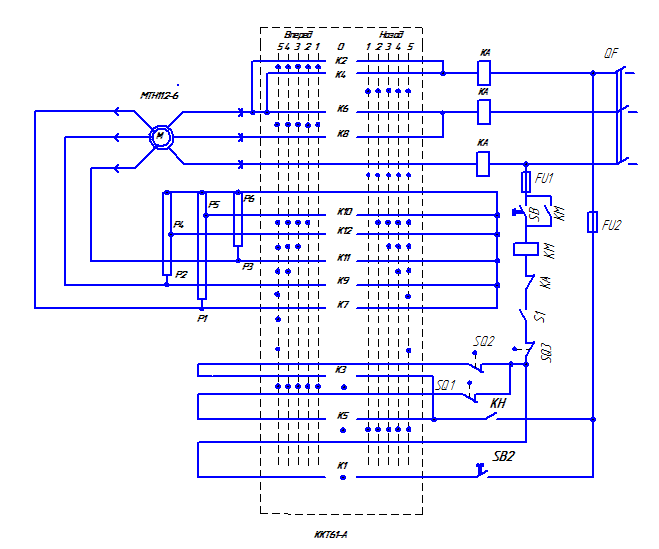

2.7 Описание принципиальной схемы базовой системы

На рисунке 2.4 приведена принципиальная электрическая схема механизма подъёма портального крана КП – 10 с панелью ККТ61А

Рисунок 2.4 – Принципиальная электрическая

схема механизма подъёма портального

крана КП – 10 с панелью ККТ 61А

Контроллер имеет 5 фиксированных положений для каждого направления движения и обеспечивает ступенчатый пуск, ступенчатое регулирование скорости, реверс и торможение .

Включение электродвигателя и его реверс производятся контактами К2, К4, К6, К8. Коммутирование ступеней резисторов выполняется по несимметричной схеме с помощью контактов К7, К9 – К12. Контакты К1 служат для обеспечения нулевой блокировки, предотвращающей включение электродвигателя, если рукоятка не находится в нулевом положении.

При переводе рукоятки контроллера из нулевого в первое положение подъема или спуска в обмотке статора через контакты соответственно К4 и К8 или К2 и К6 и подводятся две фазы и одна фаза напрямую, минуя контакты контроллера. Электродвигатель запускается при полностью введенном сопротивлении в цепи ротора. При переходе на последующие положения постепенно уменьшается сопротивление резисторов в цепи ротора. Так например, при переводе рукоятки во второе положение из цепи ротора выводится секция Р5 – Р6 резистора, в третье – Р4 – Р6, в четвертое – Р3 – Р6; в пятое – Р2 – Р4 и Р1 – Р5, т. е. из цепи ротора выведены все резисторы, и он замкнут накоротко.

Эта схема имеет ряд защит (максимально токовую, нулевую и конечную), осуществляемых с помощью защитной панели.

2.8 Функциональная схема базовой электросистестемы

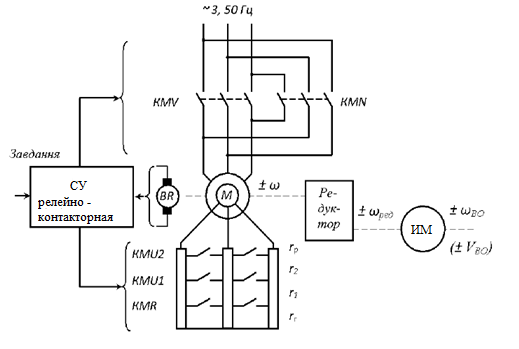

На рисунке 2.5 представлена функциональная схема системы управления базовым электроприводом на базе релейно – контакторной системы регулирования скорости Ад с фазным ротором.

Рисунок 2.5–Функциональная схема системы управления базовым электроприводом на базе релейно – контакторной системы регулирования скорости Ад с фазным ротором.

На функциональной схеме условно обозначены:

М – асинхронный двигатель с фазным ротором;

KMV,KMN– магнитные контакторы управления;

СУ – релейно контакторная система управления;

ВR– тахогенератор (датчик скорости);

ИМ – исполнительный механизм

2.9 Обобщенная структурная схема базовой электросистемы

На рисунке 2.6 изображена обобщенная структурная схема базовой электросистемы.

Рисунок 2.6 – обобщенная структурная схема базовой электросистемы.

На рисунке 2.6 обозначено

– электрическая часть двигателя;

– электрическая часть двигателя;

– механическая часть системы;

– механическая часть системы;

– ступени реостата электродвигателя.

– ступени реостата электродвигателя.

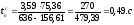

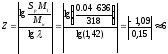

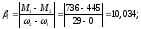

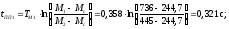

2.9 Расчет переходного процесса пуска.

Первая ступень реостата

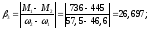

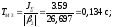

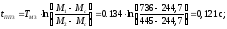

Жесткость механической характеристики в соответствии с рисунком 2.3

Постоянная времени:

Время переходного процесса:

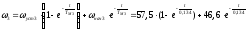

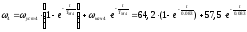

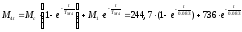

Начальное и установившееся значение скорости в соответствии с графиком рисунка 2.3

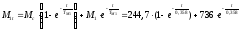

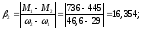

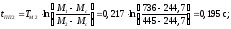

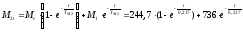

Тогда уравнения переходных процессов по скорости и моменту соответственно равны:

Данные расчетов переходных процессов на первой ступени сведем в таблицу 2.5

Таблица 2.5 – Результаты расчетов переходных процессов на первой ступени

|

t, c |

0 |

0,1 |

0,2 |

0,25 |

0,3 |

0,321 |

|

M, Нм |

736 |

616,2 |

525,61 |

488,97 |

457,11 |

445 |

|

ω, рад/с |

0 |

7,072 |

12,419 |

14,581 |

16,462 |

17,177 |

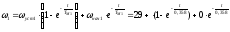

Расчет переходного процесса пуска на второй ступени реостата

Жесткость механической характеристики в соответствии с рисунком 2.5

Постоянная времени:

Время переходного процесса:

Начальное и установившееся значение скорости в соответствии с графиком рисунка 2.5

Тогда уравнения переходных процессов по скорости и моменту соответственно равны:

Данные расчетов переходных процессов на второй ступени сведем в таблицу 2.6

Таблица 2.6 – Результаты расчетов переходных процессов на второй ступени

|

t, c |

0 |

0,07 |

0,1 |

0,13 |

0,16 |

0,195 |

|

M, Нм |

736 |

600,61 |

554,68 |

514,67 |

479,84 |

444,83 |

|

ω, рад/с |

29 |

33,85 |

35,496 |

36,929 |

38,177 |

39,431 |

Расчет переходного процесса пуска на третьей ступени реостата

Жесткость механической характеристики в соответствии с рисунком 2.5

Постоянная времени:

Время переходного процесса:

Начальное и установившееся значение скорости в соответствии с графиком рисунка 2.5

Тогда уравнения переходных процессов по скорости и моменту соответственно равны:

Данные расчетов переходных процессов на третьей ступени сведем в таблицу 2.7

Таблица 2.7 – Результаты расчетов переходных процессов на третьей ступени

|

t, c |

0 |

0,01 |

0,04 |

0,07 |

0,1 |

0,121 |

|

M, Нм |

220 |

186,8 |

164 |

153 |

146,5 |

143 |

|

ω, рад/с |

46,6 |

47,381 |

49,405 |

51,023 |

52,318 |

53,068 |

Расчет переходного процесса пуска на четвертой ступени реостата

Жесткость механической характеристики в соответствии с рисунком 2.5

Постоянная времени:

Время переходного процесса:

Начальное и установившееся значение скорости в соответствии с графиком рисунка 2.5

Тогда уравнения переходных процессов по скорости и моменту соответственно равны:

Данные расчетов переходных процессов на четвертой ступени сведем в таблицу 2.8

Таблица 2.8 – Результаты расчетов переходных процессов на четвертой ступени

|

t, c |

0 |

0,01 |

0,03 |

0,05 |

0,07 |

0,071 |

|

M, Нм |

736 |

680,016 |

586,459 |

513,009 |

455,345 |

456 |

|

ω, рад/с |

57,5 |

58,263 |

59,539 |

60,541 |

61,327 |

64,199 |

Расчет переходного процесса пуска на пятой ступени реостата

Жесткость механической характеристики в соответствии с рисунком 2.5

Постоянная времени:

Время переходного процесса:

Начальное и установившееся значение скорости в соответствии с графиком рисунка 2.5

Тогда уравнения переходных процессов по скорости и моменту соответственно равны:

Данные расчетов переходных процессов на пятой ступени сведем в таблицу 2.9

Таблица 2.9 – Результаты расчетов переходных процессов на пятой ступени

|

t, c |

0 |

0,01 |

0,02 |

0,03 |

0,04 |

0,045 |

|

M, Нм |

736 |

647,867 |

575,544 |

516,195 |

467,492 |

446,522 |

|

ω, рад/с |

64,2 |

64,935 |

65,539 |

66,034 |

66,441 |

66,616 |

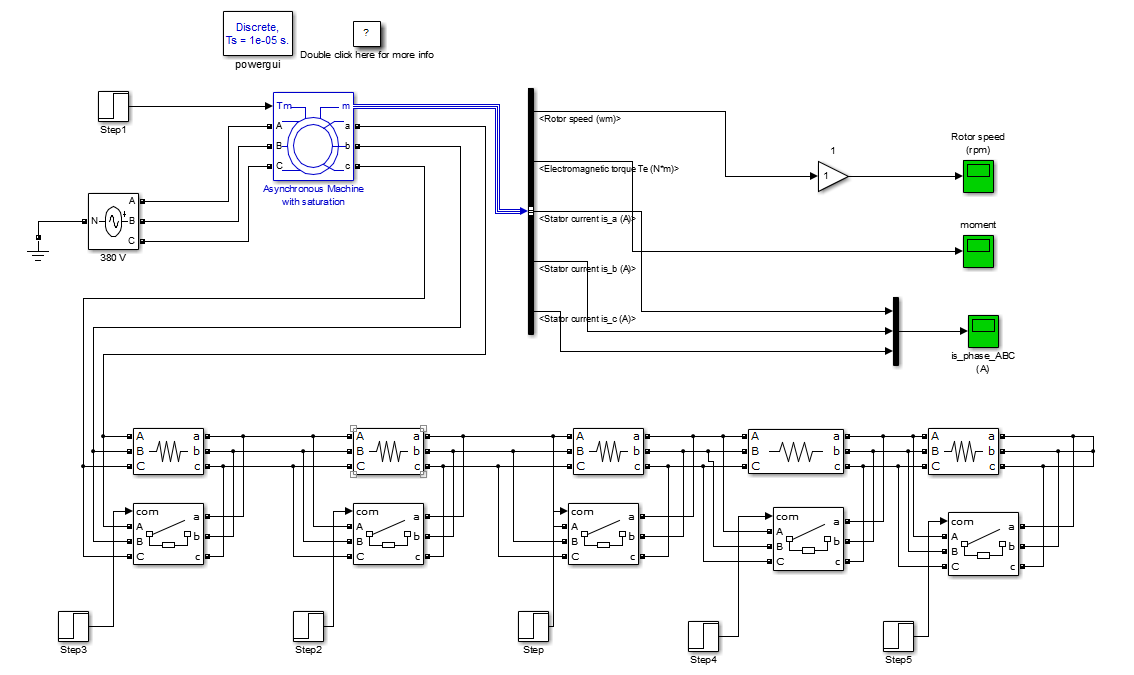

2.10 Моделирование базовой системы в среде MatLab Simulink

На рисунке 2.6 представлена модель асинхронного двигателя с фазным ротором

Рисунок 2.6 – модель асинхронного двигателя с фазным ротором.

Осуществим

моделирование и получим графики

переходных процессов которые представлены

на рисунках: 2.7, 2.8, 2.9.

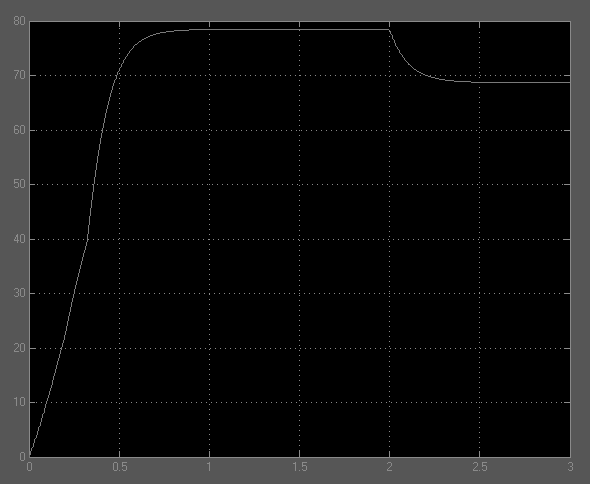

Рисунок

2.7 – график переходного процесса угловой

скорости.

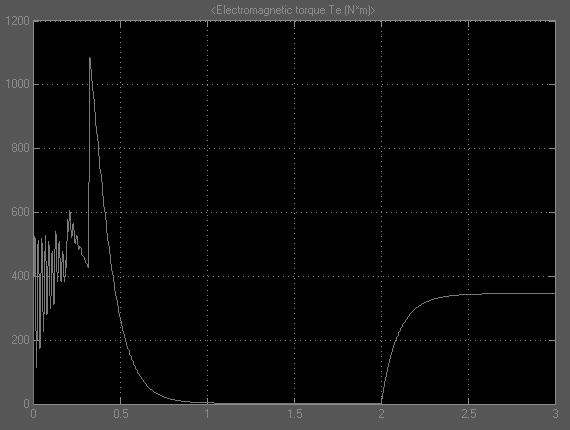

Рисунок 2.8 – график переходного процесса момента на валу двигателя

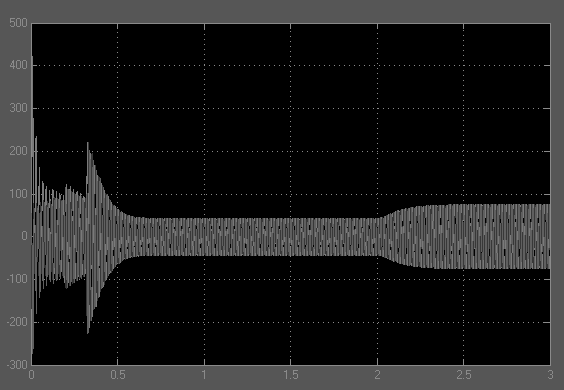

Рисунок 2.9 – график переходного процесса тока статора

2.11 Анализ показателей качества

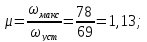

Проанализируем переходной процесс угловой скорости вращения (рисунок 2.7).

– максимальное значение угловой скорости 78 с–1;

– установившееся значение угловой скорости 69 с–1;

– динамическая ошибка угловой скорости 11 с–1;

– статическая ошибка угловой скорости

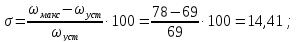

– перерегулирование скорости

– время регулирования скорости tp= 3 с;

– коллебательность скорости

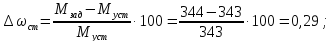

Проанализируем переходной процесс момента на валу двигателя (рисунок 2.8).

– максимальное значение момента на валу двигателя 1100 с–1;

– установившееся значение момента на валу двигателя 343 с–1;

– динамическая ошибка момента на валу двигателя 755 с–1;

– статическая ошибка момента на валу двигателя

– перерегулирование скорости

– время регулирования скорости tp= 3 с;

– колебательность момента на валу

Рассчитанных показатели качества показывают, что система не удовлетворяет заданным требованиям. Исходя из этого можно сделать вывод что систему нужно модернизировать.