- •1.2 Перевірка умов позбавлення можливості переміщення заготовки в пристрої за шістьма ступенями вільності

- •1.3 Обчислення похибки базування

- •1.4 Розрахунок сили закріплення в пристосуванні

- •1.6 Розрахунки на міцність 1-2 деталі пристрою

- •1.7 Аналіз конструкції пристрою, що проектується, з метою зниження його металомісткості:

- •1.8 Розрахунок економічної ефективності пристрою

- •Перелік посилань

1.6 Розрахунки на міцність 1-2 деталі пристрою

Аналізуючи принцип роботи пристосування з'ясуємо, що деталь "вісь" в процесі експлуатації деформується на зрізі 8.

З умови міцності на зріз (1.22):

,

(1.22)

,

(1.22)

де

-

зусилля зрізу, H;

-

зусилля зрізу, H;

τ max - напруга на зрізу, H/ мм2

Знайдемо необхідну площу перерізу за формулою (1.23):

,

(1.23)

,

(1.23)

де Q - сила на штоку, H;

W - сумарна сила закріплення патрона, H;

Acp - необхідна площа перерізу на зрізі, мм2;

[τ]ср- допустима напруга на зріз, МПа

Площею зрізу Aзp є переріз циліндра(круг)

Оскільки зусилля зрізу доводиться на 2 перерізи, розрахункову площу ділимо на два (1.24):

(1.24)

(1.24)

Площа перерізу знаходиться по формулі (1.25):

(1.25)

(1.25)

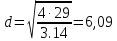

З формули (1.25) слідує, що діаметр циліндру визначається за формулою (1.26):

(1.26)

(1.26)

Виконаємо відповідні розрахунки:

=

59 мм2,

=

59 мм2,

=

29 мм2,

=

29 мм2,

мм

мм

Беремо найближчий діаметр осі за ГОСТ I2469-67, що дорівнює 6 мм.

1.7 Аналіз конструкції пристрою, що проектується, з метою зниження його металомісткості:

Пристосування, згідно розрахункам підібране для токарно-гвинторізної операції, прийняте державним стандартом ( ГОСТ) для оснащення виробництва деталей в межах визначеного діапазоні габаритних розмірів і повністю відповідає потребам продуктивності, точності, довговічності, надійності використання та зручності обслуговування. Загальна маса пристосування складає біля 170 кг. Зниження металомісткості «технологічними» методами (заміна матеріалів «сталь - пластик» або «вуглецева сталь - низьколегована вуглецева сталь» ) можливе тільки для незначної частини виробу и суттєвої економії металу не дає. Тому основної економії матеріалу потрібно добиватися «конструктивними» методами, шляхом принципіальної зміни силової та кінематичної схеми конструкції.

Прийнята конструкція пристосування є раціональною, цілком відповідає заданому типу виробництва и можливостям його реалізації.

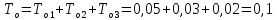

1.8 Розрахунок економічної ефективності пристрою

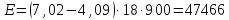

Ефективність використання пристосування при виконанні технологічних операцій можна оцінити, порівнюючи економію від використання пристосування з затратами на його виготовлення та експлуатацію (1.27):

E ≥ P, (1.27)

де E - очікувана економія від застосування пристосування за період що аналізується,грн.;

P - витрати на налаштування у цьому же періоді, грн

Для визначення очікуваної економії використовуємо формулу (1.28):

E = (Tшк

–

)·ax·Ng,

(1.28)

)·ax·Ng,

(1.28)

де

-

штучно - калькуляційний час, хв.;

-

штучно - калькуляційний час, хв.;

-

очікуваний штучно - калькуляційний час,

хв.;

-

очікуваний штучно - калькуляційний час,

хв.;

ax - вартість однієї верстатної хвилини, грн/хв.;

N - планова програма, шт N= 900 шт.;

g - кількість місяців в аналізуємому періоді, міс g= 12 міс

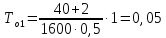

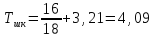

Штучно - калькуляціоний час визначається за формулою (1.29):

Тшк = Тшт + Тп.з./n, (1.29)

де Тш т- штучний час, хв.;

Тп.з - підготовчо - заключний час, хв Тп.з= 14хв [карта 19, стр80];

n - кількість штук в партії, шт

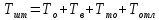

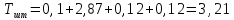

Штучний час опреділяємо за формулою (1.30):

,

(1.30)

,

(1.30)

де

– основний (технологічний) час

безпосередньої дії інструмента на

заготовку, хв.;

– основний (технологічний) час

безпосередньої дії інструмента на

заготовку, хв.;

допоміжний час, що затрачений

на встановлення, затискання та зняття

заготовки, час на керування верстатом

при підготовці робочого ходу, виконання

робочого ходу, виконання вимірювальних

операцій в процесі обробки, хв;

допоміжний час, що затрачений

на встановлення, затискання та зняття

заготовки, час на керування верстатом

при підготовці робочого ходу, виконання

робочого ходу, виконання вимірювальних

операцій в процесі обробки, хв;

час

на технічне обслуговування робочого

місця, що затрачено на встановлення,

зняття, заміну притупленого інструменту,

змазування та під наладку верстата,

прибирання стружки в процесі роботи,

хв;

час

на технічне обслуговування робочого

місця, що затрачено на встановлення,

зняття, заміну притупленого інструменту,

змазування та під наладку верстата,

прибирання стружки в процесі роботи,

хв;

час,

що затрачений на відпочинок і фізичні

потреби робочого, хв [6]

час,

що затрачений на відпочинок і фізичні

потреби робочого, хв [6]

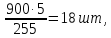

Визначимо кількість штук в партії за формулою (1.31):

n

=

,

(1.31)

,

(1.31)

де N – розмір річної програми, шт N= 900 шт.;

t – кількість днів, протягом яких деталі зберігаються на складі, днів t= 5 днів;

Ф – число робочих днів у році, днів Ф= 255 днів

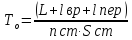

Основний час визначається за формулою (1.32):

·i,

(1.32)

·i,

(1.32)

де L - довжина деталі, мм.;

lвр - глибина врізання, мм.;

lпер - довжина перебігу, мм.;

nст - частота обертання, мм/об;

Sст - подача, мм/об

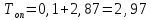

Оперативний час розраховуємо за формулою (1.33):

(1.33)

(1.33)

Допоміжний час

розраховується за формулою (1.34):

розраховується за формулою (1.34):

Tв = Tуст + Tвим + Tпер, (1.34)

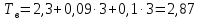

де Tуст- час на установку деталі, хв T= 2,3 хв[7, карта 2, стр. 33];

Tвим- час на вимір, хв T= 0,09 хв[7, карта86, стр. 191];

Tпер- час на перехід, хв T= 0,1 хв

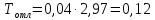

Час на обслуговування робочого місця знаходимо за формулою (1.35):

,

(1.35)

,

(1.35)

де k - відсоток від оперативного часу, % k=4% [7, стр 70]

Час на відпочинок та особисті потреби визначаємо за формулою (1.36):

,

(1.36)

,

(1.36)

де k - відсоток від оперативного часу, % k=4% [7, стр 202]

Штучно - калькуляціоний час з використанням пристосування визначається за формулою (1.37):

Т шк

= Т

шк

= Т шт

+ Т

шт

+ Т п.з./n

(1.37)

п.з./n

(1.37)

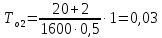

При використанні верстатного пристрою, допоміжний час на технологічну операцію зміниться, визначаємо за формулою (1.38):

,

(1.38)

,

(1.38)

де

час,

що затрачений на установку та зняття

деталі на верстат, хв

час,

що затрачений на установку та зняття

деталі на верстат, хв

=5,0

хв [7, с.54, карта 16];

=5,0

хв [7, с.54, карта 16];

час

на переходи, хв

час

на переходи, хв

хв

хв

Основний технологічний час і допоміжний час на технологічну операцію в сумі дають оперативний час Топ (1.39):

(1.39)

(1.39)

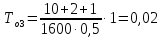

Час на технічне обслуговування робочого місця розраховується за формулою (1.40):

,

(1.40)

,

(1.40)

де

відсоток

від оперативного часу, %

відсоток

від оперативного часу, %

=4%

=4%

Час, що затрачується на відпочинок і фізичні потреби робочого розраховується за формулою (1.41):

, (1.41)

, (1.41)

де

відсоток

від часу, що затрачений на відпочинок

та особисті потреби, %

відсоток

від часу, що затрачений на відпочинок

та особисті потреби, %

=4%

=4%

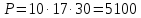

Витрати на пристосування розраховуємо за формулою (1.42):

,

(1.42)

,

(1.42)

де C - постійна, яка залежить від складності пристосування і його габаритних розмірів;

K - коефіцієнт, K=10

Зробимо необхідні розрахунки:

n =

хв,

хв,

хв,

хв,

хв,

хв,

хв,

хв,

хв,

хв,

хв,

хв,

хв,

хв,

хв,

хв,

хв,

хв,

хв,

хв,

Т в

= 5 + 3·0,09 + 3·0,1 = 5,57

хв,

в

= 5 + 3·0,09 + 3·0,1 = 5,57

хв,

Топ = 0,1 + 5,57 = 5,67 хв,

Т обс

= 0,04 · 5,67

= 0,23 хв,

обс

= 0,04 · 5,67

= 0,23 хв,

Т отл

= 0,04 · 5,67

= 0,23 хв,

отл

= 0,04 · 5,67

= 0,23 хв,

Т шт.

= 0,1 + 5,57 +

0,23 + 0,23 =

6,13 хв,

шт.

= 0,1 + 5,57 +

0,23 + 0,23 =

6,13 хв,

Т шт.к.

=

шт.к.

=

+ 6,13 = 7,02

хв,

+ 6,13 = 7,02

хв,

грн,

грн,

грн

грн

Порівнявши прибуток від використання і витрат на виготовлення, прийшли до висновку, що використання пристосування не є економічно обгрунтованим, оскільки 47466 ≤ 5100 грн.

ВИСНОВОК

Використання пристосувань сприяє: підвищенню виробництва і точності обробки, зборки та контролю; розширенню технологічних можливостей устаткування; підвищенню безпеки праці. Дуже часто швидка заміна застарілого устаткування бува неможливою. У цьому випадку підвищити виробництво праці можливо, використовуючи пристосування.

В курсовому проекті ми виконали розрахунки похибки базування, сили закріплення, перевірки на міцність, площи перерізу, екогомічної ефективності пристрою. Порівнявши прибуток від використання і витрат на виготовлення, прийшли до висновку, що використання пристосування не є економічно обгрунтованим, оскільки 47466 ≤ 5100 грн.