3 СПЕЦИАЛЬНАЯ ЧАСТЬ

3.1 Литературный обзор

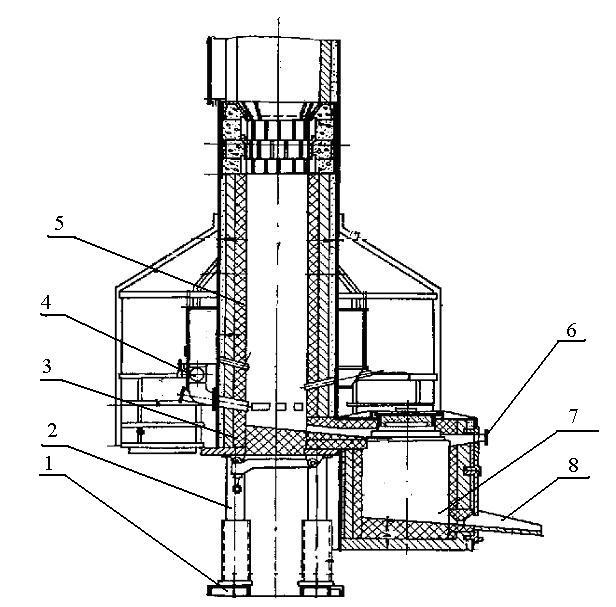

Ковкие чугуны выплавляют в вагранках, дуговых или индукционных печах. Плавка ведется методом переплава без проведения активных металлургических процессов. На рисунке 3.1 представлена схема вагранки

1-фундаментная плита; 2-колонна; 3-горн; 4-фурменная коробка; 5-шахта; 6-шлаковая летка; 7-копильник; 8-чугунная летка.

Рисунок 3.1 – Схема вагранки с копильником

Достоинства вагранки:

Достоинства вагранки:

а) высокий КПД по расплавлению шихты;

б) минимальное потребление

электроэнергии;

б) минимальное потребление

электроэнергии;

в) непрерывность плавки.

К недостаткам вагранки относят:

г) трудность получения чугуна с точным химическим составом и необходимой температурой перегрева;

д) высокая себестоимость литья из-за больших затрат на вспомогательные материалы, на очистное оборудование, на возмещение угара легирующих материалов и шихтовые материалы;

е) плохие санитарно-гигиенические условия труда.

На рисунке 3.2 представлена схема электродуговой печи

1-фундаментная балка; 2-люлька; 3-желоб; 4-кожух; 5-каретка механизма перемещения электродов; 6-полупортал; 7-свод; 8-патрубок газоотсоса; 9-рабочее окно; 10-привод вращения ванны; 11-опорная тумба; 12-приводы наклона печи; 13-поворотный вал;

14-привод подъёма свода

Рисунок 3.2 – Схема дуговой электропечи

Также для получения высокопрочного чугуна используются дуговые печи как с кислой, так и с основной футеровкой. Они обеспечивают возможность быстрого ведения плавки, выдачу металла малыми порциями, получение чугуна любого качества. Печи компактны, просты в управлении и гибки в работе. Однако дуговые печи обладают теми же недостатками, что и вагранки. Отличие в том, что можно получить чугун с любым химическим составом и любой температурой перегрева, но при этом тепловой КПД печи резко снижается.

Индукционные тигельные печи применяются

в литейных цехах для плавки чугуна,

стали и цветных металлов [5, 6, 10]. Они

обладают всеми достоинствами дуговой

печи и по с равнению

с ней меньшим угаром (в пределах 0,6…2,0%)

и меньшим расходом электроэнергии,

можно сократить кубатуру помещения (по

сравнению с вагранкой) и обслуживающий

штат. Схема индукционной печи представлена

на рисунке 3.3.

равнению

с ней меньшим угаром (в пределах 0,6…2,0%)

и меньшим расходом электроэнергии,

можно сократить кубатуру помещения (по

сравнению с вагранкой) и обслуживающий

штат. Схема индукционной печи представлена

на рисунке 3.3.

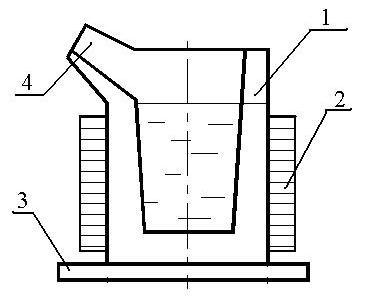

1-тигель; 2-индуктор; 3-основание; 4-сливной носок.

Рисунок 3.3 – Схема индукционной тигельной печи

Одним из главных преимуществ индукционной плавки можно считать перегрев чугуна в широком интервале по температуре и времени, точную выдержку химического состава и возможность переплава не брикетированной чугунной стружки до 40% веса металлической завалки (тогда как в ДСП 3…5%), что снижает расход чушкового чугуна и лома. Сравним анализируемые печи по содержанию газов в металле (табл.3.1)

Таблица 3.1 – Содержание газов, см3/100 г

|

Плавильный агрегат |

О |

Н |

N |

Итого |

|

Вагранка |

1,7 |

2,7 |

6,2 |

10,6 |

|

Дуговая электропечь |

1,1 |

2,0 |

6,6 |

9,7 |

|

Индукционная печь |

1,1 |

2,3 |

3,7 |

7,1 |

Таким образом, получение высокопрочного чугуна в индукционной печи характеризуется высокими качественными и технико-экономическими показателями, поэтому получать ковкий чугун будем в индукционной тигельной печи.

3.2 Принцип действия печи

Принцип индукционного нагрева заключается в преобразовании энергии электромагнитного поля, поглощаемой электропроводным нагреваемым объектом в тепловую энергию. Электромагнитное поле создают индуктором, через который пропускают переменный электрический ток, в результате чего вокруг индуктора возникает меняющееся во времени переменное магнитное поле. Нагреваемый объект помещают внутрь индуктора, поток вектора магнитной индукции которого пронизывает нагреваемый объект и индуктирует электрическое поле. Под его действием возникают токи проводимости. В нагреваемом объекте энергия индуктированного переменного электрического поля необратимо переходит в тепловую. Такое тепловое рассеивание энергии определяется существованием токов проводимости (вихревых токов). В результате описанные превращения энергии дают возможность:

а) передать электрическую энергию индуктора в нагреваемый объект, не прибегая к контактам;

б) выделить тепло непосредственно в нагреваемом объекте, в результате чего использование теплой энергии оказывается наиболее совершенным и скорость нагрева значительно увеличивается.

3.3 Расчет параметров индукционной тигельной печи

3.3.1 Определение геометрических размеров

При проектировании индукционной тигельной печи необходимо:

а) рассчитать размеры тигля;

б) определить тепловые потери металла;

в) рассчитать параметры индуктора

и магнитопровода;

в) рассчитать параметры индуктора

и магнитопровода;

г) определить требуемую мощность источника питания и КПД установки.

Исходными данными являются: назначение и емкость печи, длительность плавки, разливки и загрузки, а также особенности технологического процесса.

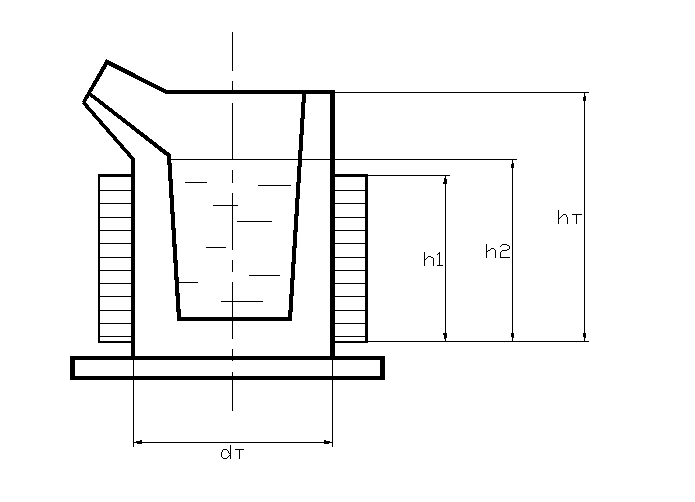

Расчетная схема тигельной печи представлена на рисунке 3.1.

Рисунок 3.4 – Схема тигельной печи

Расчет тигельной печи начинаем с определения основных размеров тигля. Рассчитываем полезный объем тигля

![]() ,

(3.1)

,

(3.1)

где М – емкость тигля, кг;

ρж - плотность жидкого чугуна, кг/м3.

![]() = 0,81 м3.

= 0,81 м3.

Внутренний диаметр тигля в сечении

![]() ,

(3.2)

,

(3.2)

где К1 – коэффициент, представляющий собой отношение высоты расплава к диаметру тигля в среднем сечении.

Коэффициент К1 принимаем из диапазона

![]()

Принимаем К1 = 1,40. Подставляем данные в формулу (3.2)

![]() = 0,92 м.

= 0,92 м.

Тогда высота расплава в тигле будет такой

h2 = 1,40 · 0,92 = 1,30 м.

Толщину футеровки в среднем сечении тигля принимаем δт = 0,1 м.

Высота тигля с учетом мениска, условий загрузки шихты и других факторов

![]() .

(3.4)

.

(3.4)

![]() = 1,56...1,82 м.

= 1,56...1,82 м.

Принимаем высоту тигля 1,80 м. Внутренняя

поверхность тигля делается конусной,

угол между образующей и осью тигля

устанавливается равным 2…5о, тогда

диаметр нижней части тигля принимаем

900 мм, а верхней 940 мм. Наружная  поверхность

тигля цилиндрическая и имеет изоляционный

слой из листового асбеста толщиной δИ

= 0,01 м.

поверхность

тигля цилиндрическая и имеет изоляционный

слой из листового асбеста толщиной δИ

= 0,01 м.

Наружный диаметр тигля

![]() .

(3.5)

.

(3.5)

![]() = 1,12 м.

= 1,12 м.

Внутренний диаметр индуктора

![]() .

(3.6)

.

(3.6)

![]() = 1,14 м.

= 1,14 м.

Расположение индуктора по высоте тигля зависит от частоты питающего тока. Минимальная частота – от внутреннего диаметра и агрегатного состояния загружаемого в печь материала. При плавке кусковой шихты минимальная частота определяется по формуле

![]() ,

(3.7)

,

(3.7)

где ρш – удельное сопротивление шихты, Ом*м;

dш – характерный поперечный размер среднего куска шихты, dш = 0,18 м.

![]() = 49,4 Гц

= 49,4 Гц

Частоту

питающего тока выбираем из стандартного

ряда 50 Гц. В печах промышленной частоты

верхний уровень индуктора устанавливают

ниже уровня металла для уменьшения

мениска на поверхности жидкой ванны и

исключения выброса металла из тигля

из-за электродинамической циркуляции.

Частоту

питающего тока выбираем из стандартного

ряда 50 Гц. В печах промышленной частоты

верхний уровень индуктора устанавливают

ниже уровня металла для уменьшения

мениска на поверхности жидкой ванны и

исключения выброса металла из тигля

из-за электродинамической циркуляции.

Высота индуктора без холостых витков

![]() .

(3.8)

.

(3.8)

![]() = 1,43...1,56 м.

= 1,43...1,56 м.

Принимаем высоту индуктора без холостых витков 1,50 м.