- •Донбасская государственная машиностроительная академия

- •Содержание

- •В месте сопряжения стенок внутренний радиус закругления ; наружный -.

- •Пример разработки технологии изготовления литой заготовки

- •Расчет размеров отливки в соответствии с гост 26645-85

- •Оценка сложности отливки и дефектов литых заготовок

- •Контрольные вопросы

- •Контрольные вопросы

- •3 Лабораторно-практическая работа №1 Исследование технологического процесса осадки и разработка чертежей поковок, получаемых свободной ковкой

- •Общие сведения

- •Экспериментальные исследования образцов из пластичных материалов

- •Контрольные вопросы

- •Оснащение и приборы

- •Экспериментальные исследования штамповки поковок

- •Последовательность выполнения работы

- •Оснащение и приборы

- •Экспериментальные исследования

- •Последовательность выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •6 Лабораторно-практическая работа №4 Исследование качества заготовок полученных на токарно-давильном оборудовании

- •Общие сведения

- •Оснащение и приборы

- •Последовательность выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Приложение а Выбор вида и способа получения заготовки

- •Приложение б Оценка затрат на вид заготовки

- •Рекомендуемая литература

Контрольные вопросы

Какие специальные виды получения отливок вы знаете?

Для какого типа производства целесообразно использовать способы специального литья?

С какой целью используют специальные виды литья заготовок?

В каком случае рационально использовать литье под давлением?

Каковы основные дефекты заготовок, получаемых специальными видами литья?

3 Лабораторно-практическая работа №1 Исследование технологического процесса осадки и разработка чертежей поковок, получаемых свободной ковкой

Цель работы- исследование технологического процесса и разработка чертежей поковок, получаемых свободной ковкой.

Общие сведения

Осадка (рис.3.1) - операция свободной ковки, в ходе которой, как результат деформации, увеличиваются размеры поперечного сечения исходной заготовки за счет уменьшения ее высоты.

Рисунок 3.1. - Операции осадки из заготовки и слитка

Осадка повышает механические свойства металла заготовки в радиальном направлении за счет того, что волокна, направленные к оси заготовки, стремятся под влиянием усилия оседания принять радиальное направление. Способ используют для получения заготовок с большими поперечными сечениями из заготовок меньшего поперечного сечения, а также перед прошивкой в случае изготовления пустотелых заготовок. С помощью операции осадки изготавливают заготовки деталей: диски, шестерни, фланцы и др.

В случае осадки на прессах и молотах на границе бойков и заготовки действуют контактные силы трения, что приводит к бочкообразованию заготовки. Это, в свою очередь, вызывает увеличение припусков и неравномерность механических качеств.

Величина бочкообразования определяется относительным показателем

![]() ,

(3.1)

,

(3.1)

где

![]() -

объем исходной заготовки;

-

объем исходной заготовки;

![]() -

объем цилиндрической части заготовки;

-

объем цилиндрической части заготовки;

![]() -

кольцеобразный объем бочкообразования.

-

кольцеобразный объем бочкообразования.

Разработка чертежа поковки

Разработка чертежа поковки кованой проводится согласно ГОСТ 7829-70, 7062-79. Чертеж заготовки необходимо разрабатывать в такой последовательности:

1 Для валов со ступенями кроме основных припусков найти величину дополнительных припусков, зависящих от соотношения диаметров и длин ступеней.

2 Сделать расчет массы поковки, суммируя массы ее элементарных частей.

3 Найти коэффициент использования материала.

4 Разработать чертеж заготовки. Он должен включать данные, необходимые для изготовления, контроля и приемки поковки, и выполняется согласно требованиям ЕСКД. Для этого используется чертеж детали. Положение заготовки на чертеже должно отвечать ее положению в процессе изготовления. Деталь на чертеже изображается тонкими штрих пунктирными линиями, при этом уступы, выемки, бурты и фланцы, которые не выполняются на поковке, выключаются и упрощаются. Для проектирования заготовки учитываются припуски на механическую обработку и напуски. Размеры поковки необходимо проставлять в соответствии с рекомендациями ГОСТ.

5 Сформулировать технические требования к заготовке, учитывающие: вид термообработки, необходимость и способ зачистки от окалины, вид нагрева, допустимое радиальное биение поверхности и кривизну, допустимые дефекты.

Таблица. 3. 1- Результаты расчетов диаметральных размеров поковки

|

Длина детали, мм |

Диаметр ступени детали, мм

|

Диаметр ступени поковки, мм |

Общий припуск на диаметр, мм |

Допуск на диаметр, мм |

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3.2 Результаты расчетов линейных размеров поковки

|

Длина ступени, мм |

Припуск на ступень, мм

|

Допуск на ступень, мм |

|

|

|

|

|

|

|

|

Проектирование чертежа поковки

Проектирование чертежа поковки осуществляется по ГОСТ 7062- 79 и 7829-70 в случаях, когда поковка выполняется на молотах или на прессах.

В качестве примера рассмотрим выбор припусков и допусков по ГОСТ 7829-70.

Величину припусков устанавливают исходя из номинального размера детали с учетом расчета механической обработки с обеих сторон.

Для необрабатываемых поверхностей припуск не следует назначать. Величину предельных отклонений необходимо назначать по таблицам ГОСТа в зависимости от размеров поковок.

Припуски и предельные отклонения для гладких поковок круглого, квадратного и прямоугольного сечения длиной до 4000 мм следует назначать в соответствии с табл.2 и черт.3 ГОСТ 7829-70. Они назначаются по следующим требованиям: припуск и отклонения на диаметр размер сечения назначают по табл.2 ГОСТа в зависимости от общей длины детали L и диаметра и размеров рассматриваемого сечения.

Припуск и предельные отклонения на общую длину принимают по иному.

Припуск на общую длину принимают равными 2,5 припуска на диаметр или размер выступа наибольшего сечения. Предельные отклонения также принимают равными 2,5 отклонений на диаметр и или размер выступа наибольшего сечения.

Припуски на длину уступов и выступов принимают кратными припуску на диаметр или размер выступа наибольшего сечения согласно, рис. 3 ГОСТ. 7829-70. При этом длину уступов и выемок на чертеже поковки указывают от единой базы. За базу принимают торец уступа наибольшего сечения.

Предельные отклонения на длину уступов и выступов принимают равными 1,5 отклонений на диаметр или размер выступа наибольшего поперечного сечения, рис. 3 ГОСТ 7829-70.

Если длина между засечками меньше ширины бойка, то допускается увеличение припуска и предельного отклонения на 10% против значения, табл. 2 ГОСТ 7829-70.

Дополнительный припуск назначают по табл. 3 ГОСТа на диаметры всех сечений, кроме основного, в зависимости от разности диаметров наибольшего и рассматриваемого сечений детали с назначенными на нее основными припусками.

Основное сечение определяют по следующим критериям:

если поковка имеет ступень с необрабатываемой поверхностью, то за основное сечение принимают ступень с необрабатываемой поверхностью;

если поковка не имеет ступеней с необрабатываемой поверхностью, то для определения основного сечения рассчитывают площади продольных сечений ступеней и сравнивают их с площадью продольного сечения выступа с наибольшим диаметром.

Концевые и промежуточные уступы проверяют после назначения основных и дополнительных припусков в соответствии с табл.4 ГОСТ с учетом следующих требований:

Концевые и промежуточные уступы выполняют, если их высоты не менее значений приведенных в табл.4 ГОСТа, и если их длины по отношению к ширине бойков составляют величину не менее указанной в табл.5 ГОСТа. При этом, если высота уступа менее значений, указанных в табл.4 ГОСТа, то уступ отковывают по диаметру соседнего выступа.

Выемку выполняют, если ее длина между засечками по отношению к ширине бойка составляет величину, не менее указанной в табл.6 ГОСТа.

Фланец выполняют, если его длина не более высоты выступа, взятой с коэффициентом 1,2 и не менее 0,2 D. Если длина фланца меньше высоты выступа, взятой с коэффициентом, или меньше 0,2 D, то длину фланца доводят до выполняемого размера за счет напуска со стороны торца или со стороны уступа исходя из условий минимального объема напуска.

Бурт выполняют, если его длина более высоты меньшего прилегающего уступа, но не менее 0,2 D'.

Если длина бурта менее высоты меньшего прилегающего уступа или менее 0,2 D',то длину бурта l'доводят до выполняемого размера за счет напуска со стороны любого из торцов с условием, чтобы объем напуска был минимальным.

Припуски и предельные отклонения для поковок типа дисков, цилиндров втулок, брусков, пластин сплошных и с отверстиями следует назначать в соответствии с черт.8 и табл.7 ГОСТа.

Припуски и предельные отклонения для поковок типа раскатных колец следует назначать в соответствии с черт.9 и табл. 8 ГОСТа.

Припуски и предельные отклонения для поковок типа цилиндров с отверстием следует назначать в соответствии с черт. 10 и табл. 9 ГОСТа.

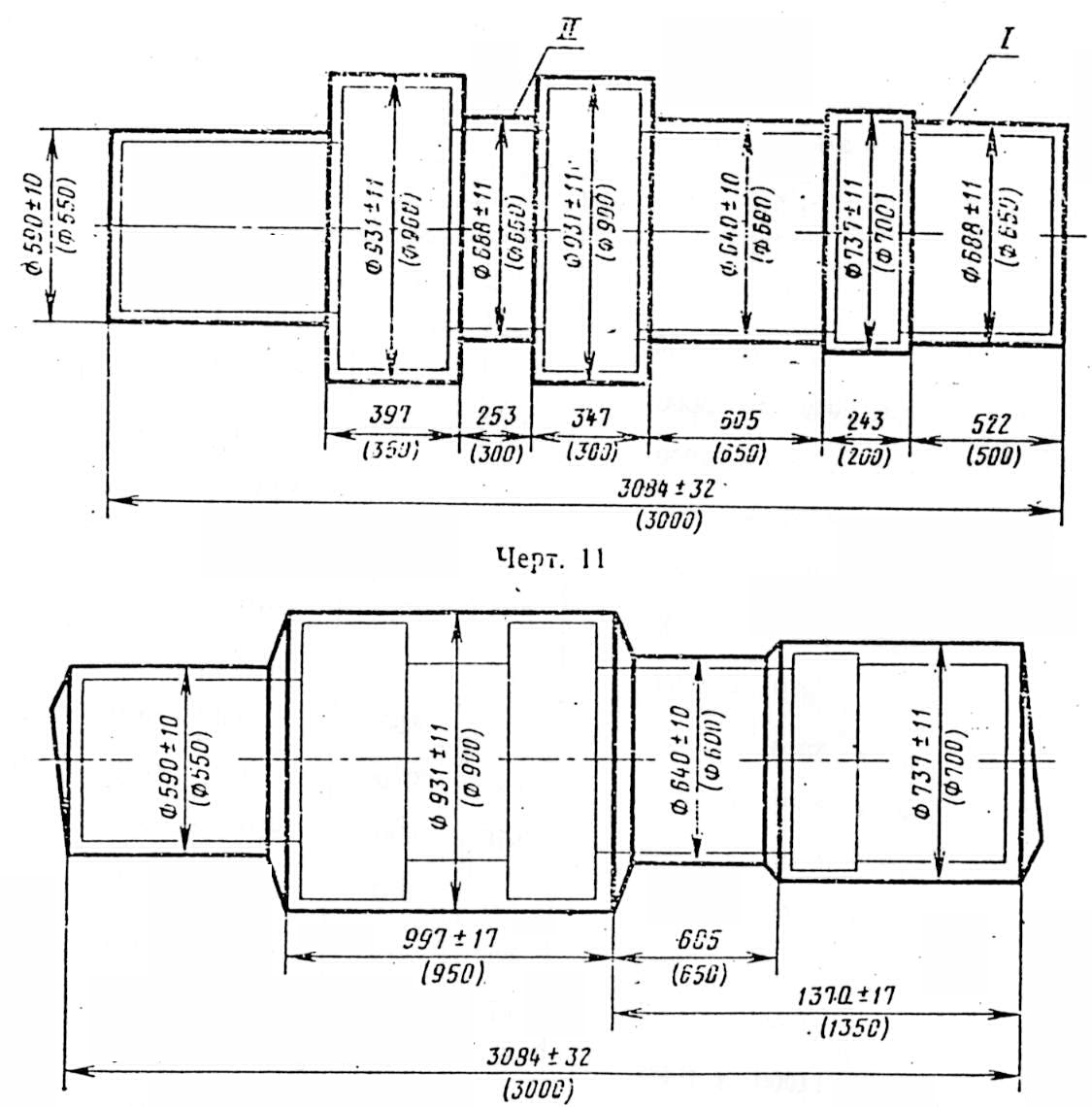

Припуски и предельные отклонения для поковок типа полых валов следует назначать в соответствии с черт.11, табл.10,11 ГОСТа с учетом ряда требований.

Припуски, основные и дополнительные, и предельные отклонения для поковок типа втулок с уступами ,сплошных и с отверстием, изготавливаемых в подкладных кольцах, следует назначать в соответствии с черт. 12, табл.12 ГОСТа и рядом требований.

Припуски и предельные отклонения для поковок типа втулок с уступами, сплошных и с отверстием, изготовляемых в подкладных штампах, следует назначать в соответствии с черт. 13, табл.13 ГОСТа и рядом требований.

Допускается неравномерное расположение припусков, возникающее вследствие эллиптичности сечения, несоосности отдельных частей поковки, прогиба поковок, сдвига сечений, неперпендикулярности граней, смещения отверстия при прошивке.

Поверхностные дефекты на поковках по характеру и величине не должны превышать соответствующие нормы, установленные ГОСТ 8479-70.

Выбор припусков и допусков по ГОСТ 7062-79

Выбор величины припусков, допусков и напусков проводится в зависимости от типа поковки и соотношений ее размеров согласно табл.1 ГОСТ 7062-79.

Припуски и предельные отклонения для гладких поковок круглого сечения следует выбирать в соответствии с черт.2 табл.2 для поковок I группы точности и табл. 3 - для поковок II группы точности.

Припуски и предельные отклонения для гладких поковок квадратного и прямоугольного сечений следует назначать в соответствии с черт.4 и табл.4 для поковок I группы точности и табл.5- для поковок II группы точности. Поковка круглого (квадратного) сечения приведена на черт.6.

Припуски и предельные отклонения на валы с уступами и выемками соответствуют следующим.

По табл. 2-5 выбирают основные припуски, предельные отклонения на диаметры исходя из полной длины вала и диаметра рассматриваемого сечения.

Припуски и предельные отклонения на общую длину и размеры от единой базы до выступов и уступов выбирают в соответствии с черт.6. За базу выбирают торец выступа наибольшего диаметра.

Дополнительный припуск для поковок I и II групп точности выбирают из табл.6 на диаметры всех сечений, кроме основного, в зависимости от разности диаметров основного и рассматриваемого сечения детали.

Основное сечение определяется следующим образом:

для валов с одним уступом основным сечением считают сечение, произведение DL для которого максимально;

для валов с двумя уступами основным считается сечение, имеющее максимальный диаметр;

для валов с выемкой основным считается сечение, имеющее максимальный диаметр;

для валов, имеющих более двух уступов или сочетание уступов и выемок, основным считается сечение, имеющее максимальный диаметр;

для поковок с квадратным сечением вместо диаметров принимают размеры сторон сечения.

Возможность образования уступов и выемок для поковок определяют по п.15, а буртов и фланцев - по п.16 ГОСТа.

П.15- минимальные размеры высот и длин уступов и выемок поковок в соответствии с типовыми чертежами 9 и 10 приведены в табл. 7,8.

П.16- бурты и фланцы на поковках должны быть выполнены в соответствии с черт. 13, табл.9.

П.17 -конусы выполняются на поковках при выполнении следующих условий:

высота уступа должна превышать высоту минимального уступа, определенного по табл. 7;

длина конусного уступа должна быть больше или равна двум диаметрам основного конуса, а угол α< 8o;

уступы и выемки выполняются, если длина просечки от соседнего выступа не менее 0,5 ширины бойка и не менее 1,2 ширины бойка;

промежуточные диаметры конусной части не контролируются.

П.18- припуски и предельные отклонения для поковок типа муфт, дисков сплошных и с отверстиями следует выбирать в соответствии с черт.21 табл. 10 для поковок I группы точности и табл. 11 -для поковок II группы точности; припуски, предельные отклонения на наружные размеры выбираются по табл.10.

П.19- припуски и предельные отклонения для поковок типа брусков и пластин сплошных следует выбирать в соответствии с черт.23 и табл.14 для поковок I группы точности, табл.15- для поковок II группы точности.

П.20- припуски и предельные отклонения для поковок типа цилиндров с отверстиями с постоянным и переменным по длине сечением следует выбирать в соответствии с черт.25 и табл.16 для поковок I группы точности и табл.17 - для поковок II группы точности.

П.21- припуски и предельные отклонения для поковок типа раскатанных колец следует выбирать в соответствии с черт.27 и табл.20 для поковок I группы точности и табл.21 - для поковок II группы точности.

Технические требования к поковкам назначаются по ГОСТ 84479-70.

П римерный

чертеж поковки показан на рис.3.2.

римерный

чертеж поковки показан на рис.3.2.

Рисунок 3.2 - Пример чертежа поковки кованой