- •Росжелдор

- •Содержание

- •1 Организация эксплуатации и технического обслуживания электровозов

- •1.1 График движения поездов

- •1.1.1 Подвязка электропоездов из-под прибывающих на станцию поездов к отправляющимся поездам

- •1.1.2 Подвязка электровозов с учётом производства технического обслуживания

- •1.2 График оборота электровозов

- •1.3 Определение эксплуатируемого парка и измерителей использования электровозов

- •1.4 Определение потребности в локомотивных бригадах графическим и аналитическим способами и организация их работы и отдыха

- •2 Организация ремонта электровозов в деповских условиях

- •2.1 Определение годовой программы ремонтов и технического обслуживания электровозов

- •2.2 Определение численности рабочих для выполнения программы

- •2.3 Расчёт количества стойл для выполнения программы ремонта и технического обслуживания

- •2.4 Определение деповского процента неисправных электровозов

- •3 Планировка цехов и отделений основного электровозного депо

- •4 Проектирование тяговой территории депо

- •5 Технология ремонта

- •5.1 Карта технологического процесса ремонта полюсов тягового двигателя

- •5.2 График технологического процесса ремонта полюсов тягового двигателя

2.3 Расчёт количества стойл для выполнения программы ремонта и технического обслуживания

Зная нормы простоя, определим необходимое количество специализированных стойл для выполнения программы ремонта по формуле

![]() ,

,

где Тгод = 253 суток – годовой фонд рабочего времени;

tТР – простой электровоза.

![]() ст;

ст;

Принимаем 1ст.

![]() ст;

ст;

Принимаем 1ст.

![]() ст.

ст.

Принимаем 1ст.

Количество стоил для выполнения технического обслуживания ТО-3 и ТО-4 рассчитываются по формуле

![]() ,

,

где γ – коэффициент, учитывающий число рабочих смен,

при односменной работе γ = 3;

при двухсменной работе γ = 1,5;

при трехсменной работе γ = 1.

Примем двухсменную работу.

![]()

![]()

Принимаем 1ст.

![]()

Принимаем 1ст.

Дополнительное количество стойл определим по формуле

![]() ст.

ст.

Принимаем одно дополнительное стойло.

2.4 Определение деповского процента неисправных электровозов

Определим деповский процент неисправных локомотивов

![]() ,

,

где

![]() - парк локомотивов в распоряжении депо;

- парк локомотивов в распоряжении депо;

![]() - количество

электровозов одновременно находящихся

на всех видах

- количество

электровозов одновременно находящихся

на всех видах

ремонта, ожидающих его и находящиеся в пересылке на ремонт в

течение суток.

![]() ,

,

![]() .

.

Примем ![]() ;

;

![]() = 37 - эксплуатируемый

парк электровозов;

= 37 - эксплуатируемый

парк электровозов;

![]() -

количество локомотивов в резерве дороги.

-

количество локомотивов в резерве дороги.

![]() ;

;

![]() .

.

Средняя норма неисправных электровозов на сети установлена –3,5%.

Вывод: в нашем случае деповской ремонт локомотивов удовлетворяет норме.

3 Планировка цехов и отделений основного электровозного депо

Длину участка ТР-1 определим как

![]() ,

,

где с – величина перемещения локомотива для осмотра состояния колёсных пар

![]() ,

,

d = 2м – расстояние между осями автосцепок локомотивов;

b = 4,25м – расстояние от торца канавы до внутренней грани торцевой стены

при проезде электрокаров со стороны ворот;

а = 1,4м – минимальное, необходимое расстояние от автосцепки до обреза

смотровой канавы;

l = 32,84м – длина электровоза;

Dк = 1,25м – диаметр бандажа колёсной пары по кругу катания.

![]() ,

,

![]() .

.

Принимаем

![]() .

.

Расчётная схема для определения длины ремонтной позиции цеха текущего ремонта ТР-1 и технического обслуживания представлена на рисунке 11 .

Рисунок 11

Рассчитаем длину участка для проведения ТР-2 по формуле

![]() ,

,

где

![]() = 16,42м – длина одной секции электровоза.

= 16,42м – длина одной секции электровоза.

![]() .

.

Принимаем

![]() .

.

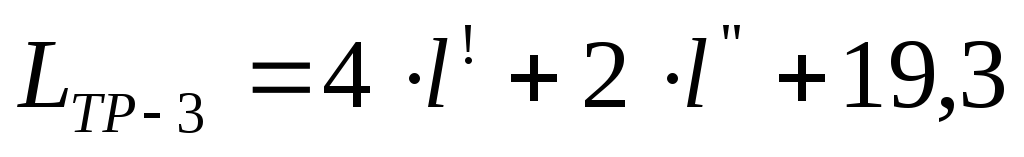

Длина участка ТР-3

,

,

где

=

3 м – длина одной тележки электровоза.

=

3 м – длина одной тележки электровоза.

![]() .

.

Принимаем![]() .

.

Изобразим в масштабе планировку ремонтных цехов проектируемого депо (рисунок 12).

Рисунок 12 – Планировка ремонтных цехов проектируемого депо.

Расчёт высоты цеха ТР-3 (рисунок 13) произведу по формуле

![]() ,

,

где h1 = 4.4м – расстояние от головки рельса до верха крыши электровоза;

h2 = 1м – расстояние между крышей электровоза и низом вынимаемого

агрегата;

h3 = 1.2 м – высота вынимаемого агрегата от нижней точки до

уровня захвата чалочными крючками;

h4 = 2м – проекция чалочных строп на вертикаль;

h5 = 3.2м – расстояние от нижней точки части крюка в его верхнем

положении до верха мостового крана;

h6 = 0,1м – наименьшее расстояние от верхней габаритной линии

крана до низа покрытия.

![]() .

.

Рисунок 13 – Схема цеха ТР-3.