- •Кафедра «Технология машиностроения»

- •МЕТОДИЧЕСКИЕ УКАЗАНИЯ

- •Содержание

- •ЦЕЛЬ РАБОТЫ

- •1. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

- •1.1 Расчет настроечного размера

- •2. УСЛОВИЯ ПРОВЕДЕНИЯ РАБОТЫ

- •3. СОДЕРЖАНИЕ РАБОТЫ

- •3.3 Выбор размера эталона

- •3.4 Ход проведения эксперимента

- •3.4.1 Статическая настройка станка на размер по эталону

- •3.5 Обработка экспериментальных данных

3

ЦЕЛЬ РАБОТЫ

Приобретение студентами практических навыков расчета настроечного размера и настройки станков на размер.

1. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Заданную точность обработки можно достичь одним из двух методов:

−пробных ходов и промеров;

−автоматическим получением размеров на настроенных станках. В последнем случае необходимо произвести настройку станка.

Настройкой (наладкой) называется процесс подготовки

технологического оборудования и оснастки к выполнению определенной технологической операции (ГОСТ 3.1109-82)

Настройка станка на размер осуществляется двумя методами: статической настройкой и динамической настройкой.

Статическая настройка станка заключается в установке режущих инструментов по различным эталонам на неподвижном станке. В связи с возникающими при настройке погрешностями статическая настройка не обеспечивает точность выше 8-9 квалитета. При более высоких требованиях к точности необходимо статическую настройку дополнять динамической, заключающейся в обработке пробных заготовок и контролем их размеров с помощью калибров или, что более точно, универсально мерительного инструмента.

В данной работе студент выполняет расчет настроечного размера и производит настройку станка для обработки партии деталей в условиях автоматического получения размеров с применением статической и динамической настроек.

1.1 Расчет настроечного размера

Расчет настроечного размера зависит от метода настройки станка на размер. При статической настройке расчетный настроечный размер определяется по формуле:

Lнр = Lдетн ± ∆попр , |

(1) |

где Lдетн – размер детали, который должен быть получен после обработки Когда настройка станка ведется посередине поля допуска:

Lдетн =(Lmin + Lmax ) / 2 ,

4

где Lmin и Lmax – соответственно наименьший и наибольший предельные размеры детали по чертежу.

∆попр – поправка, учитывающая упругие деформации элементов

технологической системы, выбор зазора в стыках станка и другие погрешности, возникающие при настройке.

Величину ∆попр , как правило, определяют экспериментально, т.к.

расчетный метод допускает 50% ошибку.

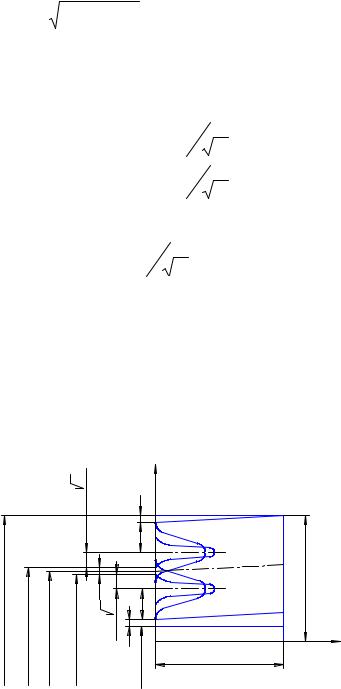

Схема определения настроечного размера при динамической настройке станка по пробным заготовкам с помощью универсального мерительного инструмента с учетом систематических переменных погрешностей показана на рис. 1.

Расчетный настроечный размер в этом случае определяется по формуле:

Lр = |

Lгрmin.ср + Lгрmax.ср |

±0,5T |

(2) |

|

|||

н |

2 |

н |

|

|

|

|

Теоретическими предпосылками этого метода настройки, предложенного профессором А.Б. Яхиным, является следующие положения теории вероятностей. Если имеется некоторая совокупность (партия) заготовок n , распределение размеров которых подчиняется закону нормального распределения Гауса со средним квадратическим σ . Если эту совокупность заготовок разложить на группы по m штук и определить среднее арифметическое значение размеров внутри каждой из этих групп, то распределение размеров групповых средних Lгр.ср также будет подчиняться

закону Гауса со средним квадратическим, определяемым по формуле:

σ1 = σm

При этом центр группирования групповых средних совпадает с центром группирования размеров всей партии заготовок. Пренебрегая износом инструмента, можно считать, что среднее арифметическое размеров пробных заготовок может отличаться от среднего арифметического всей совокупности

(партии) заготовок не более чем на 3σ |

m |

. |

|

|

На рис. 1 буквой "a" обозначена часть допуска для компенсации систематических погрешностей, уменьшающих размеры охватываемых заготовок, например, при значительном удлинении резца от нагрева в начальный период резания, а буквой "b" – часть поля допуска, предназначенная

5

для компенсации погрешностей, порождаемых совокупным действием систематически действующих факторов, постоянных по величине и

изменяющихся |

во времени |

по определенным законам, например, износ |

режущего инструмента. |

|

|

Величина |

допуска |

настройки Tн представляет собой допустимое |

колебание групповых средних. В тоже время его минимальное значение ограничивается погрешностями регулирования инструмента ∆рег и измерения

пробных деталей:

T =1,2 |

∆2 |

+∆2 |

(3) |

н |

рег |

изм |

|

Таким образом, при обработке партии m пробных деталей необходимо, чтобы минимальное и максимальное значения групповых средних удовлетворяли выражению:

Lгр.ср. = L |

+a +3σ(1 + 1 |

|

) |

(4) |

|

min |

min |

|

m |

|

|

|

|

|

|

|

|

Lгр.ср. = L |

−b −3σ(1 + 1 |

m |

) |

(5) |

|

max |

max |

|

|||

|

|

|

|

|

|

Величина Tн , согласно схеме, показанной на рис.1, будет равна:

T расч =T −6σ(1 + 1 |

|

) −b −a |

(6) |

н |

m |

|

|

|

|

|

Таким образом, средства регулирования и измерения должны выбираться исходя из условия:

Tн ≤Tнрасч

В случае, когда заранее известны ∆рег и ∆изм , а, следовательно, известен

Tн , уравнение (6) можно решить относительно "b", тем самым, определив значение части поля допуска для компенсации износа.

|

|

|

|

m |

|

Läåò |

|

|

|

|

3s/ |

|

b |

|

|

|

|

|

|

3s |

|

|

|

|

|

í |

|

x |

|

|

|

|

T |

|

ma |

|

|

|

|

m |

3s |

L |

|

|

|

|

||

ñð. |

|

|

ð. |

|

3s/ a |

|

ãð. |

max |

í |

ãð. ñ |

inm |

||

L |

L |

L |

||||

|

|

|

|

|

|

min |

|

|

|

|

|

|

L |

T

nçàã

n1

Рис. 1 Правильная настройка станка, исключающая опасность брака