767_LITEJNOE_PROIZVODSTVO

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ Государственное образовательное учреждение высшего профессионального образования

«МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ «МАМИ»

Кафедра «Технология конструкционных материалов»

Шлыкова А.В.

«ЛИТЕЙНОЕ ПРОИЗВОДСТВО»

Методические указания к лабораторным работам по курсу «Технология конструкционных материалов»

для студентов всех специальностей

Одобрено методической комиссией по общепрофессиональным дисциплинам

Москва

2011

Лабораторная работа № 1 «Изучение методов ручной формовки»

Цель работы: ознакомление с принципом получения отливок разовых песчаноглинистых формах и изучение основных технологических приемов изготовления форм и стержней.

В связи с тем, что проведение лабораторных работ не всегда совпадает во времени с читаемым курсов лекций, в лабораторные работы включен минимум теоретических сведений по изучаемым вопросам, который позволит студентам сознательно выполнять лабораторные задания независимо от прослушивания лекционного курса.

Работа рассчитана на 4 часа (2 занятия по 2 часа).

1.1.Принцип получения литых заготовок

Значительная часть отливок в машиностроении изготавливается в разовых песчано-глинистых формах, основными составляющими которой являются песок, глина и вода. Такая форма служит только один раз и разрушается при извлечении из нее отливки.

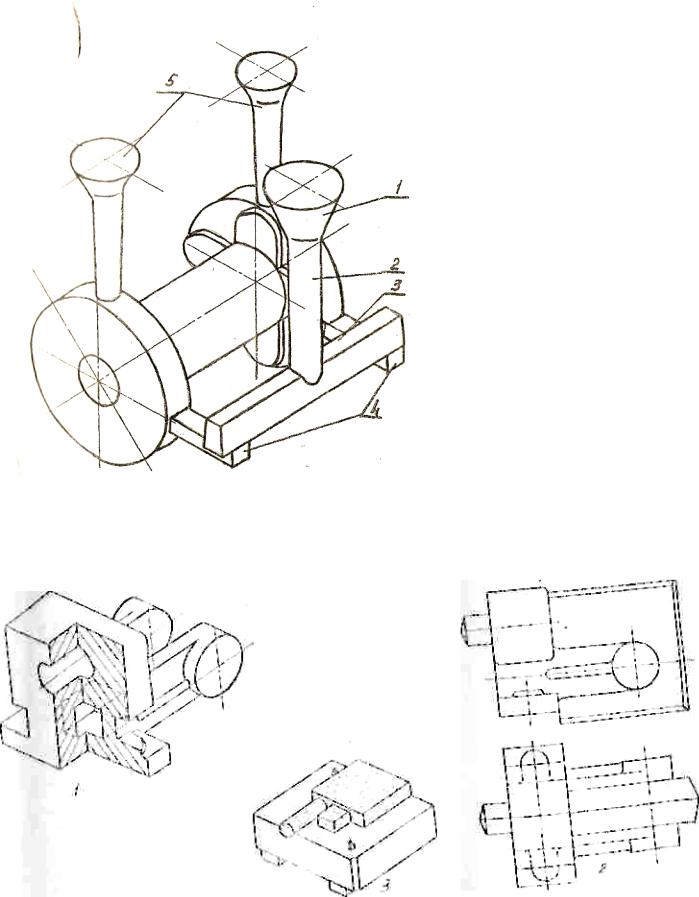

На рис. 1.1. приведены основные элементы литейной формы на примере отливки 1. Форма состоит из двух частей – нижней 2 и верхней 3. Формовочная смесь набивается в металлические жесткие рамки – опоки 4.

Полость формы, представляющая собой отпечаток будущей отливки, получается с помощью модели, изготовленной из двух половин 5 и 6. Внутренняя полость отливки образуется при помощи стержня 7, устанавливаемого в форму. Стержни изготавливаются из стержневых смесей в специальных стержневых ящиках 8. Для крепления стержня в форме служат знаковые части 9.

Жидкий металл, полученный в плавильном агрегате, поступает в полость формы по системе каналов 10-13, называемой литниковой системой. После затвердевания отливки форму и стержень разрушают.

1.2. |

Формовочные смеси |

||||

|

|

Формы для получения отливок |

|||

|

|

изготавливают из специальных смесей, |

|||

|

|

называемых |

формовочными. |

Основу |

|

|

|

формовочных |

смесей |

составляет кварцевый |

|

|

|

песок, к которому добавляют глину. Кроме |

|||

|

|

того, для получения нужных свойств в |

|||

|

|

формовочные |

смеси |

вводит |

специальные |

|

|

добавки. |

|

|

|

|

|

Основные |

свойства формовочных |

||

|

|

смесей: |

|

|

|

|

|

формуемость - |

способность |

||

|

|

формовочного |

материала |

отчётливо |

|

Рис. 1-1 Принцип получения отливки |

воспроизводить |

|

отпечаток |

модели. |

|

в разовой песчано-глинистой форме |

|

|

|

||

Формуемость зависит от соотношения в ней глины и воды;прочность - сопротивляемость формы разрушающим усилиям,

возникающим при сборке и транспортировке формы, а такав при заполнили ее жидким металлом. Недостаточная прочность формовочной смеси приводит к разрушению формы при заливке, а следовательно, к увеличении размеров отливки. Наибольшее влияние на прочность формовочной смеси оказывает содержание в ней глины;

газопроницаемость - свойство формовочного материала пропускать газы за счет пористости. Газопроницаемость обеспечивает отвод газов из полости Формы, она возрастает о увеличенной крупности песка, однородности зерен песка и уменьшением содержания глины;

податливость - свойство материала литейной формы несколько сжимается под давлением сжимающих сил при усадке металла. Прочная формовочная смесь затрудняет усадку отливки, что приводит к возникновению внутренних напряжений, а иногда и к образовании трещин. Поэтому формовочная смесь в момент завивки додана обладать прочность», а к моменту затвердевания отливки должна стать податливой, непрочной, чтобы обеспечить свободную усадку отливки. Сочетание этих противоположных свойств особенно необходимо при изготовлении крупных отливок, В этих случаях увеличение прочности формы достигается повышенном содержания глины в формовочной смеси и сушкой формы перед заливкой, а податливость обеспечивается введением в смесь различных добавок (древесные опилки, торф и др.), которые к моменту усадки выгорают, образуя поры, облегчающие деформацию смеси;

противопригарность - способность формовочной смеси вступать в химическое или механическое взаимодействие c металлом, залитым в форму, образуя (корку) пригар на поверхности отливки. Противопригарность увеличивается при уменьшении формовочной смести легкоплавких примесей. При производстве отливок из серого чугуна для уменьшения пригара в смесь вводят молотый уголь, мазут, прокрашивают формы красками на основе гранита.

огнеупорность - свойство формовочного материала выдерживать внсокую температуру заливаемого в форму металла, не размягчаясь, не расплавляясь и не пригорая к поверхности отливки. При недостаточной огнеупорности материала формы на отливке образуется корка пригара;

теплопроводимость – способность материала формы влиять на скорость охлаждения отливки, а, следовательно на ее структуру. Теплопроводимость зависит от влажности формы содержания каменного угля и т.д.

Формовочные смеси готовят из оборотной смеси, очищенной от кусков стержней и металлических частиц, и свежих формовочных материалов. Сухие исходные материалы, после чего в них вводят жидкие компоненты.

Единые смеси имеют промежуточный состав и свойства.

1.3.Стержневые смеси

Стержневые смеси состоят из кварцевого песка и специальных крепителей.

Стержни во время заливки формы металлом находятся в менее благоприятных условиях, чем форма, так как со всех сторон окружены расплавленным металлом. Поэтому материал стержней должен обладать большей, чем материал формы, газопроницаемостью, прочностью, податливостью и противопригарностью. Кроме того, стержни должны легко выбиваться из затвердевшей отливки. Поэтому крепители, использующиеся для стержневых смесей, должны обеспечить разупрочнение стержня после затвердевания отливки.

Составы и свойства крепителей весьма разнообразны. В качестве связующих используется льняное масло и его заменители, отходы производства спирта, бумаги, крахмала, нефрепродуктов, кокса и др.

1.4.Модельный комплект

Для изготовления формы необходимо иметь модельный комплект, состоящий из моделей и стержневых ящиков, а также модельные плиты и другие приспособления.

Для небольших партий отливок модели и стержневые ящики делают из дерева. Они дешевые, но недолговечные. В средне- и крупносерийном производстве используют, как правило, металлические модели и ящики. В последнее время для этих целей используют также пластмассы.

При изготовлении моделей и стержневых ящиков учитывают технологию формовки и изготовления стрежней, литейные свойства металла и последующую механическую обработку.

По чертежу детали изготавливают модель / 5,6 / и стержневой ящик 8 / рис. I -1 /.

Предварительно все размеры чертежа детали увеличивают на величину линейной усадки сплава, из которого изготавливаются отливки. Если отливка подвергается механической обработке, то размеры модели увеличивают по сравнению с чертежом детали на величину припуска на механическую обработку в тех местах, где на чертеже детали имеются условные знаки обработки.

Для удобства изготовления литейных форм и стержней, а также беспрепятственного извленчения моделей из форм или стрержней из стержневых ящиков, модели и стержневые ящики делают разъемными. Вертикальные стенки моделей делают с уклоном в направлении извлечения их из формы. В углах, образуемых плоскостями или поверхностями стенок модели, делают закругления, называемые литейными радиусами или галтелями.

Для крепления стержня в форме его изготавливают со стержневыми знаками. На модели предусматривают соответствующие знаковые части для получения в форме углублений, в которые укладываются стержни.

1.5.Литниковые системы

Литниковой системой называют систему каналов, по которым металл поступает в полость формы. Назначение литниковой системы состоит также в том, чтобы улавливать шлак, попадающий вместе с металлом в форму, и питать отливку в процессе затвердевания.

Литниковая система рис. 1.2. обычно состоит из следующих элементов: литниковой воронки (чаши) 1, стоянка 2, шлакоуловителя 3, питателя 4 и выпоров 5. Литниковая воронка служит для уменьшения удара струи металла и для отделения шлака. Стояк 2 располагается вертикально и имеет форму усеченного конуса с сужением к низу. Шлакоуловитель 3 служит для улавливания шлака. Питатели 4 подводят металл в полость формы. Количество питателей из расположение зависят от конфигурации отливаемых деталей. На верхних частях отливки часто ставят выпоры 5, которые служат для выхода из формы воздуха и газов в момент заполнения ее металлом, для выхода неметаллических включений, попадающих в металл после прохождения его через шлакоуловитель и для наблюдения за ходом заполнения формы.

Обеспечивая получение качественной отливки литниковая система в то же время должна иметь наименьший объем, занимать мало места на модельной плите и не осложнять процесса формовки.

Литниковую чашу, стояк, шлакоуловитель и выпоры формуют в верхней опоке, а питатели – обычно в нижней.

Площади поперечного сечения каждого элемента литниковой системы строго определены. Для чугунного литься площади поперечного сечения питателя Fпит., шлакоуловителя Fшл и стояка Fст имеют следующее соотношение:

Fст:Fшл: Fпит=1,2:1,15:1,0.

1.6.Разновидности ручной формовки

Взависимости от конфигурации отливки и условий производства для изготовления форм применяются различные методы, из которых в данной лабораторной работе изучаются три широко распространенных способа.

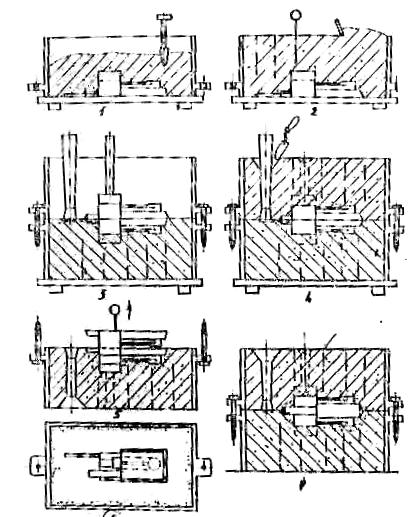

1.6.1. Формовка по разъемной модели Для получения отливки 1 (рис.1-3) используют разъемную модель 2. Формовку

осуществляют в последовательности, показанной на рис. 1-4, Нижнюю часть модели, не имеющую центрирующих шипов, ставят плоскостью разъема на подоночный щиток, здесь же располагают модели питателей и устанавливают нижнюю опоку (поз. 1).

На нижнюю часть модели по центрирующим шипам устанавливают верхнюю часть модели и модели шлакоуловителя, стояка и выпоров (поз. 3). Поверхность разъема формы посыпают тонким слоем разделительной смеси (сухой песок, графит, ликоподий и т.п.) для того, чтобы формовочная смесь в верхней опоке не прилипала к смеси в нижней опоке. Верхнюю опоку устанавливают по центрирующим штырям на нижнюю опоку. Затем производят наполнение и уплотнение смеси в верхней опоке.

После удаления излишка формовочной смеси вокруг стояка гладилкой прорезают литниковую воронку (поз. 4). Модели стояка и выпоров раскачивают и удаляют из верхней полуформы. Верхнюю полуформу снимают и переворачивают на 1800.

Из полуформы после легкого раскачивания удаляют половины моделей и модели шлакоуловителя и питателей (поз.5). В том случае, если модели шлакоуловителя и питателей не устанавливались их прорезают ланцетом.

В нижнюю полуформу устанавливают стержень (поз.6) и накрывают ее верхней полуформой по направляющим штырям. Полуформы окрепляют для предотсращения ухода жидкого металла по разъему формы во время заливки. разрез литейной формы в сборе показан на поз.7.

Рис. 1-2. Отливка с литниковой системой 1 – литниковая воронка, 2 – стояк, 3 – шлакоуловитель, 4 – питатели, 5 – выпоры.

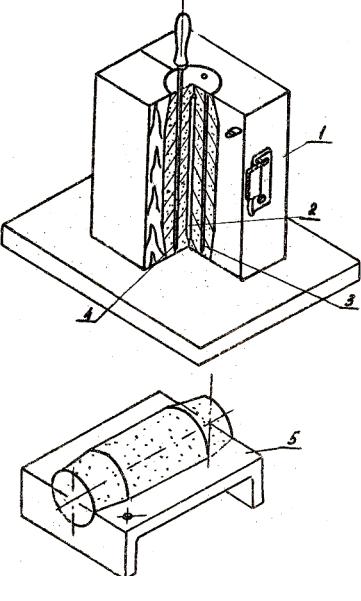

Рис. 1-3. 1 – Отливка, 2- модель, 3 – стержень в ящике

Рис. 1-4. Формовка по разъемной модели

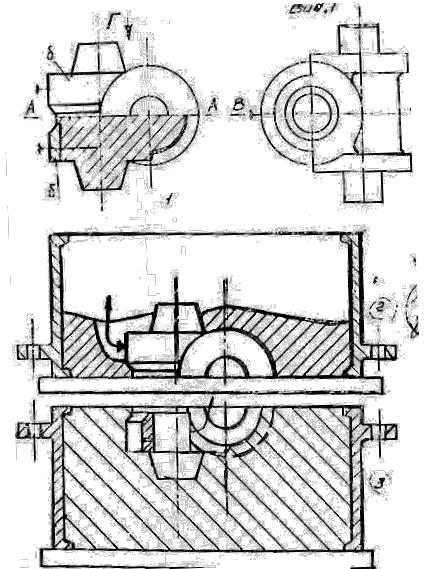

1.6.2. Формовка по модели с отъемными частями Этот метод формовки применяется в тех случаях, когда использованияе

модели с одним разъемом не обеспечивает возможности извлечения ее из формы. На рис. 1.5. представлена модель отливки, имеющая разъем по плоскости А-А (поз.1). наличие выступающих частей «б» препятствует извлечению половинок модели из полуформы. (Очевидно, что если бы модель имела разъем по плоскости В-В, то извлечение ее из формы было бы также невозможно). Поэтому помимо разъема в конструкции модели предусматривают отъемные части «б», которые прикрепляются к модели с помощью шпилек.

По технологии, описанной в п.6.1., производят формовку нижней опоки до уровня шпилек (поз.2), после чего шпильки вынимают и набивают оставшуюся часть формы. Аналогично осуществляют формовку верха.

При извлечении модели из полуформы отъемные части остаются в полости формы. Их смещают в горизонтальном направлении и извлекают из полости.

Рис. 1-5. Формовка по модели с отъемными частями

1.6.3.Формовка с подрезкой

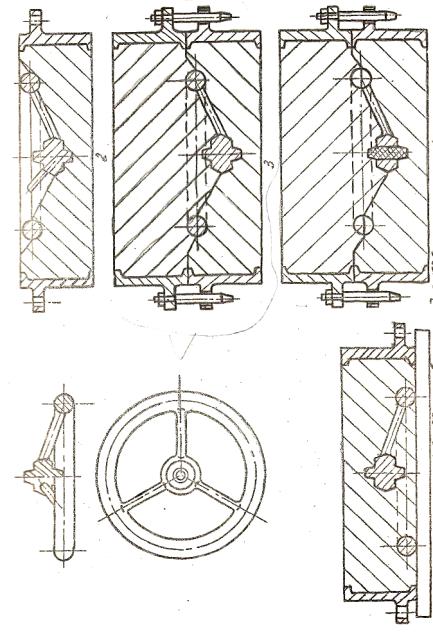

Втех случаях, когда используется неразъемная модель отливки, часто приходятся применять формовку с подрезкой.

На рис. 1-6 изображена неразъемная модель маховичка. Для изготовления нижней полуформы модель укладывают на подоночный щиток как показано на рисунке. При формовке вей модель оказывается внутри формовочной формовочной смеси, поэтому извлечь ее из формы без разрушения последней невозможна. Извлечение модели обеспечивает подрезка. Палуформу поворачивают на 180° и вырезают формовочную смесь как показано на рис.2. Необходимо,чтобы подрезка производилась до середины толщины спиц и до уровня максимального диаметра обода маховичка. Получившуюся фасонную поверхность разъема приглаживают и посыпают песком, графитом или ликоподием. Верхнюю опоку формуют как описано

вп.6.1. Снимают верхнюю опоку, прорезают в нижней полуформе питатели и извлекают из нее модель.

1.7.Особенности изготовления стержней

Стержневые ящики, как |

и модели могут быть неразъемные, |

разъемные и с отъемными частями. |

Чаще всего используются разъемные ящики |

/рис. 1.7./, состоящие из двух частей, которые центрируются с помощью шипов и втулок и скрепляются скобами или струбцинами. Увеличение прочности стержня достигается применением металлических каркасов 2, которые заформовывают в стержень при его изготовлении. Для мелких стержней в качестве, каркаса используют мягкую стальную проволоку, а для крупных литье или сварные каркасы.

Для облегчения выхода газов из стержня его выполняют с вентиляционными каналами, входящими в знаки. Прямолинейные каналы накалывают в стержне иглой 4 или же образуют при помощи прутка, который заформовывают в стержень, а затем вынимают из него. При сложной конфигурации каналов используют пеньковую веревку, пропитанную воском, плетеные трубчатые шнуры и жгуты соломы.

Рис. 1-6. Формовка с подрезкой

Сушку стержней производят на сушильных плитах при температуре порядка 2000 (в зависимости от крепителя). Для сушки сложных стержней из малопрочных в сыром состоянии смесей применяют фасонные металлические плиты 5, по всей поверхности которых делают отверстия для выхода влаги при сушке.

Порядок выполнения работы 1. Изучить методические указания

по данной лабораторной работе.

2. Ознакомиться с модельным комплектом, предложенным преподавателем.

3. По заданной модели сделать форму (под руководством преподавателя или учебного мастера).

4. Изготовить стержень (под руководством преподавателя или учебного мастера).

5. Собрать форму.

6. После охлаждения отливки выбить форму и стержень, очистить

Рис. 1-7. Стержневой ящик |

поверхность отливки. |

|

7.Оценить качество отливки, выявить дефекты и объяснить причину их происхождения.

Содержание отчета

1.Описать технологию изготовления формы.

2.Сделать эскизы моделей и эскиз формы в сборе.

3.Описать качество полученных отливок, выявленные дефекты и причины из возникновения.