- •Изучение видов автоматизированных приспособлений для закрепления деталей при обработке в автоматических комплексах.

- •Закрепление деталей типа «тела вращения» на токарных станках по наружной поверхности.

- •Закрепления деталей типа «тела вращения» на токарных станках по внутренней поверхности.

- •Автоматизированные приспособления для закрепления корпусных и др. Деталей для обработки на фрезерно-сверлильно-расточных станках.

- •2) Предложения по механизации приспособления с ручным приводом;

Изучение видов автоматизированных приспособлений для закрепления деталей при обработке в автоматических комплексах.

Приспособления для закрепления заготовок или полуфабрикатов служат для придания им определённого положения в пространстве с фиксацией в этом положении, исключающей их смещение под действием сил резания в процессе обработки. В автоматизированном производстве необходимо обеспечить установку и закрепление изделий в приспособлениях без участия человека. Если для станков токарной группы эта задача решается с помощью различных патронов с приводом перемещения зажимных элементов с помощью штока, проходящего внутри шпинделя и перемещающего от пневматики или электродвигателем, то для фрезерно-сверлильно-расточных станков задача по автоматизации закрепления изделий решается сложнее. Могут использоваться гидравлические, пневматические или электромеханические системы. Гидравлические системы требуют оснащения станка гидрооборудованием, включающим масляный бак, насос высокого давления, гидравлическую управляющую систему, фильтры и гибкие армированные шланги. Более простыми и дешевыми являются пневматические системы.

При разработке технологии изготовления различных деталей необходимо уделять особое внимание автоматизированному закреплению деталей на различных видах оборудования.

Закрепление деталей типа «тела вращения» на токарных станках по наружной поверхности.

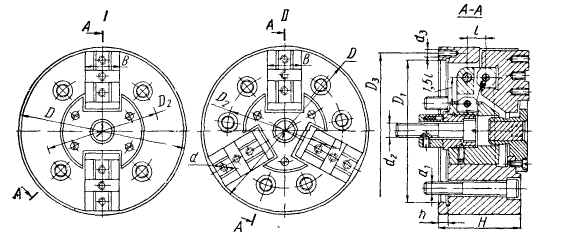

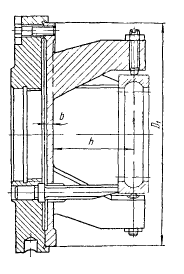

Наиболее распространенными приспособлениями для автоматического закрепления деталей тина «тела вращения» являются трех кулачковые самоцентрирующие патроны с тягами, расположенными внутри шпинделя станка. Но они имеют различное конструктивное исполнение. Наиболее простой конструкцией для закрепления деталей по наружной поверхности являются трёх и двух кулачковые самоцентрирующие патроны с рычажной системой перемещения кулачков. Такие патроны не требуют высокой точности подготовки поверхностей, используемых для закрепления изделия. Вид пневматической системы с трёх кулачковым патроном и рычажной системой перемещения кулачков показан на рис.1. В настоящее время, как правило, используется электропривод для перемещения внутренней тяги, что удобно для систем управления манков с ЧПУ.

Рисунок 1. Закрепление заготовок в трёхкулачковом патроне с пневматическим приводом перемещения штока зажимного механизма.

Необходимо рассмотреть конструктивное исполнение и принцип действия следующих автоматизированных патронов для закрепления по наружной поверхности деталей на токарных станках:

- с клиновыми поверхностями механизмов для перемещения кулачков;

В отличие от патронов с рычажным зажимом сближение кулачков производится затягиванием гильзы 1, соединенной через болт 2 с пневматическим приводом, имеющим наклонные пазы, связанные с клиновыми выступами кулачков З. При угле наклона пазов 15° усилие зажима по сравнению с осевым (для каждого кулачка) возрастает в 3-4 раза. Фиксатор 4 удерживает гильзу относительно корпуса. Для смены кулачков необходимо повернуть гильзу так, чтобы выступы клиньев вышли из сцепления с гильзой.

- поводковые;

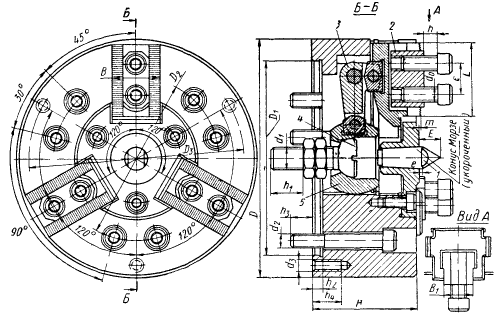

Предназначены для крепления заготовок, устанавливаемых в центрах. Передний центр 1 неподвижно закреплен в патроне. Предварительную настройку кулачков 2 на заданный размер производят перестановкой их по рифленой поверхности. Благодаря шарнирному соединению тяги 4 с муфтой и кулачки могут самоустанавливаться, чем достигается равномерность зажима заготовки. Соотношение плеч рычага 3 составляет 1:2,5. Устанавливают на переходном фланце. Привод — пневматический.

- с двумя самоцентрирующими кулачками;

Применяют для закрепления заготовок по некруглой поверхности. Патроны устанавливают на переходном фланце. Привод – пневматический.

- патроны для крепления заготовок по фланцевой поверхности поворотными призмами;

- с мембранными патронами.

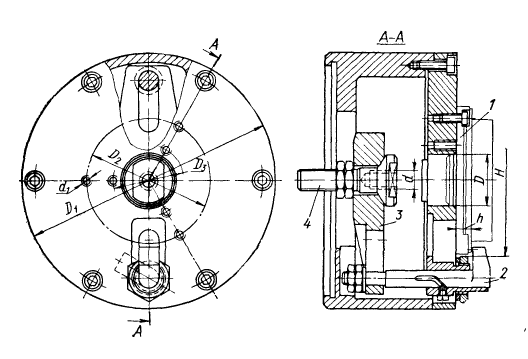

Применяют на операциях шлифования и чистовой токарной обработки, требующих точного центрирования обрабатываемых деталей с базовой поверхностью детали, подготовленной по 2 или 3-му классам точности, погрешность после обработки составит не более 0,01 —0,03 мм, при базовой поверхности, подготовленной по 4 и 5-му классам, погрешность обработки не превысит 0,04-0,06 мм. Конструкция патронов при зажиме или раскреплении должна предусматривать образование упругой деформации под действием сил, приложенных к зажимающей части. В противном случае, при пережиме мембраны может возникнуть остаточная деформация, вызывающая потерю точности центрирования.

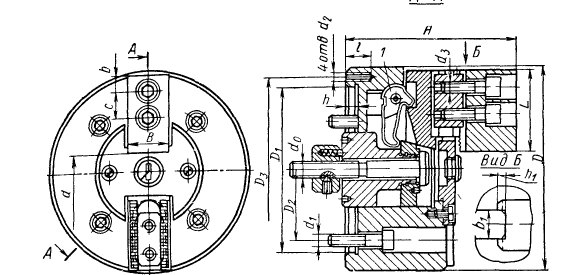

Все перечисленные устройства не однократно описаны в технической литературе. Однако, надо представлять, что при креплении заготовок по фланцам, прижимные элементы поворачиваются вокруг своей оси за счёт спирального паза, имающегося на их наружной поверхности, взаимодействующего со штифтом, установленным на корпусе приспособления.

При использовании цангового зажима детали необходимо иметь достаточно точно обработанную наружную поверхность, ввиду относительно небольшого диапазона перемещения эластичных элементов цанг. Примером использования цангового зажима может служить патрон токарно-револьверного станка, предназначенного для зажима прутков с точным наружным диаметром, полученным методом волочения или шлифования (так называемая - серебрянка»).

Мембранные патроны, в которых используются упругие свойства, закрепленные по периферии стального диска, также требуют качественной обработки наружных поверхностей заготовок, то есть применяются на этапах чистовой обработки и отличаются возможностью создания не больших радиальных усилий на закрепляемую заготовку за счёт увеличенного количества точек контакта с их поверхностью. В результате, даже тонкостенные заготовки практически не деформируются под действием сил зажима.